薄板坯連鑄結晶器水質攻關實踐

王紅軍,王春鋒,錢 龍

(武漢鋼鐵有限公司條材廠,湖北 武漢 430080)

連鑄結晶器冷卻水為軟水,為連鑄結晶器冷卻的核心介質,通過在結晶器管道內循環,起到冷卻結晶器銅板從而帶走鋼水熱量的作用。如果結晶器水質穩定性無法得到保障,在運行過程中容易產生結垢、腐蝕、堵塞等情況,使結晶器銅板表面產生裂紋,導致在生產過程中出現鑄坯裂紋、黏結以及嚴重的漏鋼事故,所以控制好結晶器水質、防止結晶器銅板結垢是保證生產穩定運行的重要條件。

1 結晶器冷卻系統的概況及水質藥劑的介紹

連鑄結晶器冷卻系統為軟水加壓閉路循環系統,該系統由碳鋼管道、碳鋼水箱和銅板組成,結晶器水循環系統的總容量為400 m3,由3臺高壓泵(2用1備)供壓,冷卻水通過結晶器銅板后,經管道過濾器形成閉路循環,系統配置氮封罐,防止管道某處漏水造成結晶器無水。結晶器閉路冷卻系統流程見圖1。

為保證結晶器銅板不結垢,冷卻均勻,通常情況下,要保證結晶器水質各項參數在一個合理的范圍內,因此,需要對結晶器冷卻水進行加藥處理。之前武鋼CSP使用藥劑的主要類型是聚磷酸鹽,按時通過人工手動加入結晶器循環系統內,確保水質參數符合要求。

聚磷酸鹽的緩釋機理:J.C.lamb[1-2]等利用放射性示蹤技術闡明了聚磷的緩蝕作用,指出了含有聚磷酸鈣和微量鐵的水產生帶正電荷的絡合離子,是含有聚磷的水合氧化鐵,它們沉積于陰極表面,阻礙了維持腐蝕的陰極反應。可以看出聚磷的緩蝕作用有三個必要條件:有一定濃度的Ca2+、溶解氧和活化的金屬表面。現在的連鑄工藝變化大,面對如此苛刻的條件,一般很難滿足。

2 運行過程存在的基本問題

武鋼CSP自2009年3月份投產,生產過程結晶器銅板過鋼量一直穩定在8萬t左右。自2017年以來,武鋼CSP結晶器銅板過鋼量急轉直下,平均過鋼量在3.5萬t左右,嚴重影響了鑄機的安全生產和質量控制。結晶器銅板下線后,觀察結晶器銅板水側情況,發現銅板水側結垢比較嚴重,實物見圖2。

從上可以看出:結晶器銅板出現問題主要原因是銅板水側結垢嚴重,而且有灼燒的跡象,解決結晶器結垢問題是當務之急。

3 原因分析

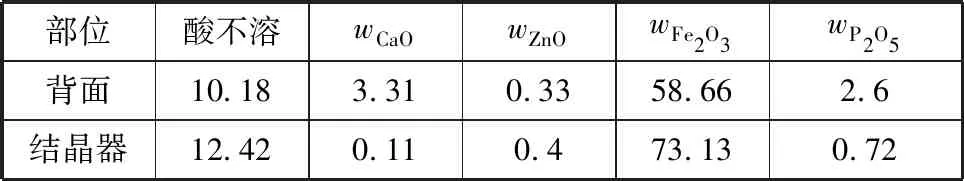

為尋找結晶器銅板結垢的原因,對水垢進行取樣分析,成分見表1。

表1 水垢的成分Table 1 Compositions of scale %

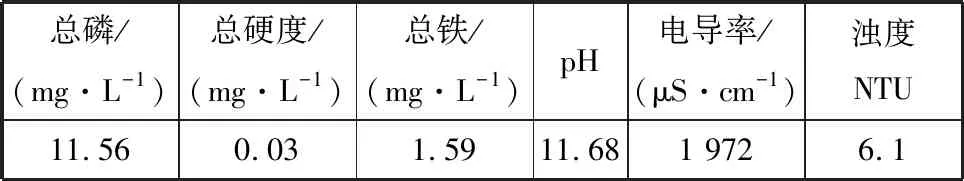

從成分結果分析認為:水垢主要是微生物黏泥和腐蝕產物,主要是鈣的不溶物、鐵銹、磷酸鹽。而武鋼CSP使用的結晶器水處理藥劑一直沒有更換,從水質檢測結果看,水質指標沒有變化,檢測結果見表2。

表2 武鋼CSP未改善前的結晶器水質指標Table 2 Water quality index of mould before CSP improvement

從結晶器水質數據看:水質偏堿性,含磷高。結垢的原因應該是外部條件的變化導致了銅板的結垢。

3.1 溫度變化導致聚磷酸鹽水解

武鋼CSP為提高產能,在2017年實現全面提速,增加坯厚。而提速增坯厚導致的主要結果就是結晶器水溫和銅板溫度的升高。武鋼CSP結晶器銅板背面裝有熱電偶,用來探測澆鋼過程銅板表面溫度的變化,簡稱BPS。銅板的熱電偶分布如圖3所示。

對武鋼CSP現場生產的BPS數據進行采集,分析了1 295 mm斷面三排偶頭的溫度和不同拉速在其他條件不變情況下的溫度分布,如圖4所示。

從圖4可以看出:拉速5.0 m/min時結晶器BPS偶頭溫度比拉速4.5 m/min平均高25 K左右,結晶器水溫則升高10 K左右。水溫升高利于聚磷分子擴散到金屬表面,有利于成膜,水溫升高利于氧的擴散,加速沉淀膜的形成并使成膜良好。但水溫過高超過50 ℃時,聚磷易水解產生[Ca2O(P2O5)(OH)2],導致腐蝕加劇,特別是在Ca2+濃度高的情況下,容易與鈣形成鈣的不溶化合物,黏附在結晶器壁上,形成水垢。

3.2 pH值的影響

結晶器水的pH值影響金屬表面保護膜的形成。一般情況下,當pH>7時,金屬保護膜F2+的濃度極低,膜的牢固性降低;隨著pH值升高,膜的抗腐蝕性增高,但是當pH>9時,由于污垢的沉積容易產生局部腐蝕,而此時加入的緩蝕劑不能改變局部腐蝕;當pH<5時,聚磷的絡合物膜將因增溶而破壞。因此,pH值過高或過低都會促進聚磷的水解。從上述水質指標可以看出:由于武鋼CSP用結晶器藥劑是一種堿性藥劑,pH值達到了11.17,高pH值促進了聚磷的水解。而面對拉速提升,為保證結晶器水質穩定,最好的pH值應控制在7~9之間。

3.3 銹蝕的影響

從水垢成分中可以看出,水垢中含有大量的鐵的銹蝕懸浮物。主要原因是由于溫度和pH值發生變化,導致聚磷酸鹽發生水解,鈍化作用失效,無法在金屬表面形成氧化膜;另外,由于武鋼CSP投產超過10年,結晶器循環水系統管道發生銹蝕,導致大量的鐵銹在水中懸浮,無法及時排出,與聚磷酸鹽發生水解的鈣的不溶化合物結合成水垢,當遇到高溫的結晶器壁時,黏附在結晶器水側,從而影響了結晶器銅板的傳熱,銅板被氧化,加劇了水垢的富集,形成惡性循環。

綜上所述,導致結垢的主要原因是:隨著鑄機提速,結晶器水溫升高,超過了聚磷酸鹽的穩定值,再加上藥劑本身的局限性,pH值較高,導致藥劑發生水解失效,形成了鈣酸鹽,并且由于聚磷酸鹽的鈍化作用失效,加速了管道的銹蝕,鐵銹與鈣酸鹽一起形成水垢富集在結晶器銅板內側,阻止了結晶器銅板的導熱。

4 改進措施

4.1 藥劑更換

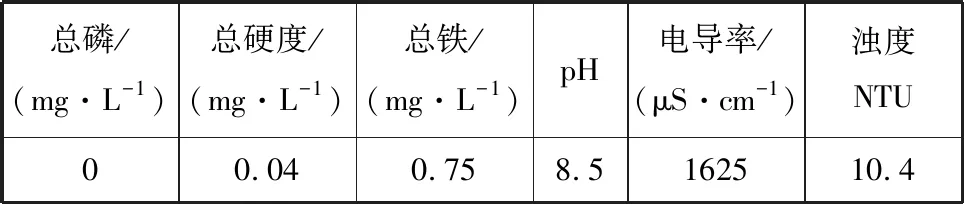

表3 更換藥劑后水質的主要指標Table 3 Main indicators of water quality after changing

4.2 設備改造

4.2.1 加裝自動加藥系統

改造前需要人工定點定時加藥,存在水質好的時候多加,水質不好的時候沒加的情況,沒有針對性。改造后,安裝一個自動加藥系統,配置了3D STRASER智能過程處理系統,能夠根據水質狀況自動加藥,以確保穩定和實時地精確控制系統的水處理劑投加劑量。改造后的加藥系統如圖5所示。

要實現自動加藥,首先必須要能夠實時監測結晶器水質指標數據,在結晶器循環系統的加藥處增設了一處實時水質監測設備,主要是通過安裝腐蝕掛片、電導率探頭和pH值探頭,來實時探測出水質狀況。藥劑濃度通常是通過人工定時一次性加入,加入時機可以通過藥劑濃度來判斷。在監測到結晶器水質數據后,就可以通過計算機模型計算出藥劑的投入量和加入時機,做到實時加藥。這種加藥系統是可以通過網絡終端來人工控制,也可以實時觀測水質數據和查詢歷史功能。圖6是從安裝的水處理劑控制自動化套件中提取的控制圖。

4.2.2 加裝過濾系統

結晶器循環水為密閉循環系統,管道的銹蝕、水的雜質是不能通過自身循環消除的,為此,在結晶器循環系統中添加了雜質過濾系統,如圖7所示。

該系統接在結晶器循環管道的一個分支上,里面裝有濾芯,可以過濾掉水中夾雜和管道銹蝕物,并且在濾芯的出口和入口處安裝壓力檢測表,可以檢測兩端壓力,以此來判斷濾芯是否需要更換。

4.2.3 加裝通訊設備

通過與一級基礎自動化PLC數據交換,增加水質關鍵參數在HMI上面的顯示,便于連鑄機操作人員查看,同時傳輸到EDAS數據服務器,便于專業人員對水質數據的歸檔、查詢和分析。

5 改進效果

通過對結晶器水質藥劑更換和設備改造,結晶器水側結垢現象消除,改造前后的對比實物圖見圖8、圖9。水質變化曲線見圖10。

從圖10可以看出:結晶器水質監測數據基本達到目標值并實現了穩定控制,Fe2+含量基本控制在1.0 mg/L以下,pH值控制在7~9之間,電導率和濁度都控制在合理范圍內。

6 結論

提升拉速導致結晶器水溫升高和銅板局部溫度升高,致使結晶器藥劑聚磷酸鹽發生水解、失效,導致了管道的銹蝕和鈣酸鹽的形成,而且無法過濾,最終由于結晶器銅板的溫度升高而黏附在結晶器銅板壁上,形成水垢,嚴重地影響了結晶器的使用壽命。使用無磷的鉬酸鹽和亞硝酸鹽緩蝕劑可以更好地適應高拉速對結晶器水質需求,而先進的監控設備和過濾系統可以保證水質的穩定性,為CSP產線的順行提供了保障。

[1] SculhyJ C.腐蝕原理[M].2版.英國牛津帕加蒙出版社,1975:53.

[2] Mccoy J W.冷卻水的化學處理[M].2版.美國紐約化學工業出版社,1983:42-47.

[3] 周本省.工業水處理技術[M].2版.北京:化工出版社,1984:92.

[4] 雷霞等.鉬酸鹽鈍化碳鋼的緩蝕性能研究[J].山西化工,2015(4):9-11.