成紗牽伸中纖維長度損傷的研究

焉瑞安崔后祥王新厚

[1.立達(中國)紡織儀器有限公司,江蘇常州,213022;2.克虜伯潤滑劑(上海)有限公司,上海,201700;3.東華大學,上海,201620]

因成紗工序的設備投入、用工以及對最終產量和質量的決定性影響等,使其始終占據著整個紡紗過程最重要的位置。而幾乎所有的成紗方法都可以簡單分為牽伸、加捻(或包纏)兩個過程,最終形成相對固定的形態——紗線。

成紗的牽伸過程主要有兩種形式:環錠紡紗和噴氣渦流紡紗均采用羅拉牽伸,轉杯紡紗采用分梳輥牽伸。與羅拉牽伸相比,分梳輥鋸齒在開松、分梳、抓取過程中會損傷纖維,出現打斷纖維和損傷纖維表皮的情況;有研究表明:這也是轉杯紡強力較環錠紡強力低的原因之一[1],但目前尚沒有關于不同紡紗方法纖維損傷的研究報道。本研究基于AFIS測試的纖維長度分布為基礎,引入頻率差異的分析方法,對環錠紡紗、轉杯紡紗和噴氣渦流紡紗在成紗的牽伸過程中纖維損傷情況進行了詳細的分析,以期為轉杯紡紗體結構研究、羅拉牽伸理論以及分梳輥的開發等提供借鑒和指導。

1 AFIS測試的纖維長度分析

1.1 AFIS簡介

AFIS測試儀是USTER公司研發的纖維測試儀器,誕生于20世紀90年代初期。在此之前,原棉及半制品的長度、棉結、雜質數量等指標的檢測大多依賴于人的手工和目光,工作效率較低,檢測結果主觀性較大,可靠性較差,給質量管理帶來諸多不便。AFIS測試儀的出現使儀器客觀化地檢測棉纖維各項質量指標成為可能[2]。其中,在棉纖維長度方面的測量,AFIS測試儀受到了國際紡織聯盟的推薦,這是非常難得的[3]。AFIS測試儀也是目前廣大紡紗廠公認的工藝評價以及優化的可靠工具。

1.2 AFIS測試纖維長度可靠性驗證

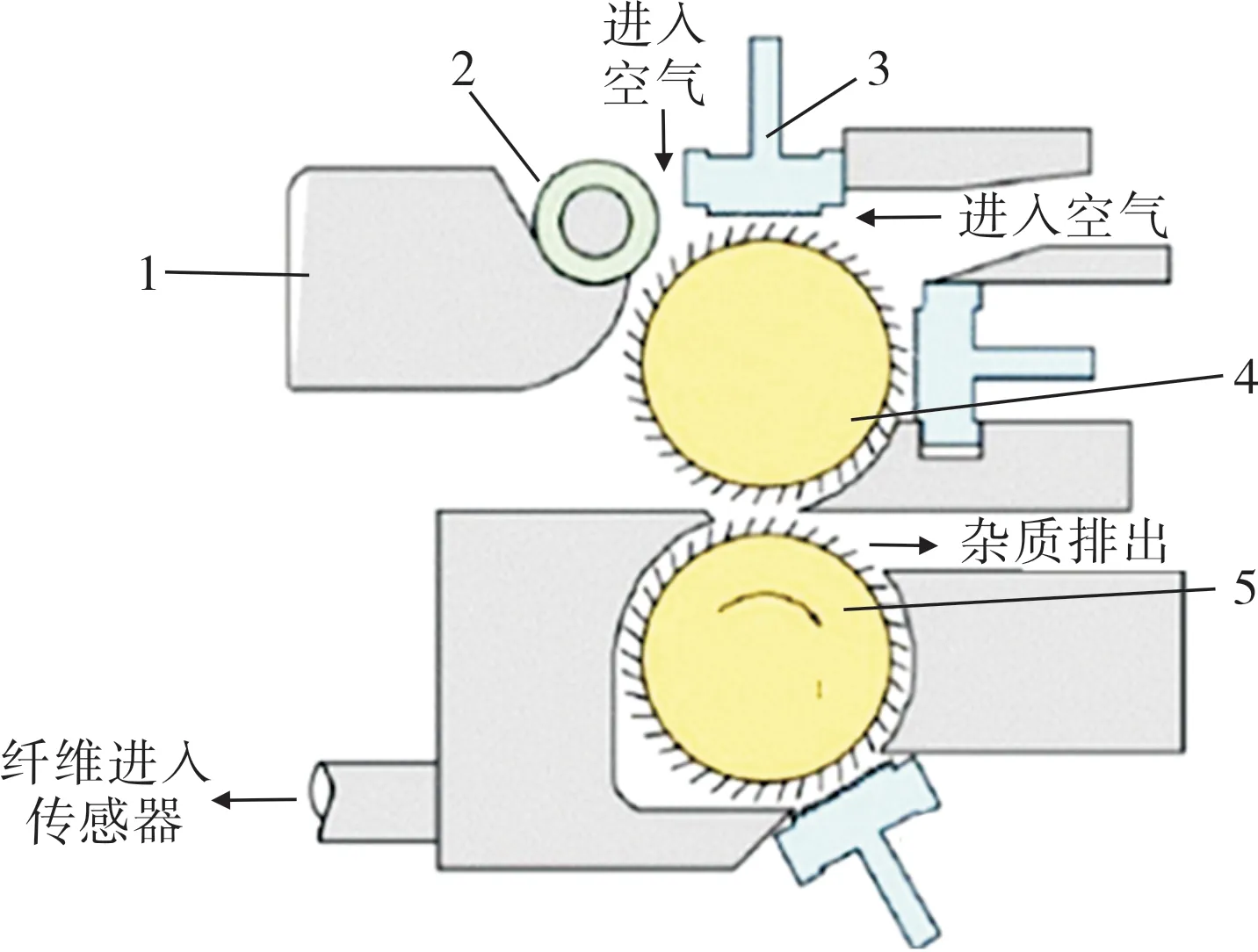

AFIS測試原理是將喂入的棉條通過圖1所示的纖維分離設備分離成單纖維,并測量棉樣中的每一根單纖維,每組試樣中要計算3 000根纖維,然后得出一個真正的纖維根數長度分布。雖然其測試的纖維量遠超過手工方法,但由于其采用刺輥來分離纖維,其在分離纖維時對棉纖維的長度有一定的損傷,很難做到準確測量。有報道表明USTER公司可能采用某種算法對其進行了補償,因此在開始階段有必要對AFIS測試纖維長度的可靠性進行驗證。

圖1 AFIS纖維分離設備

1.2.1 試驗方法

試驗選取新疆二級棉制備的熟條(記為正常樣品)進行測試,收集AFIS廢棉箱內的纖維再次制備AFIS樣品(記為廢棉箱樣品)進行測試。因廢棉箱樣品內的纖維較正常測試樣品多經過一次AFIS刺輥的分梳,理論上纖維的損傷會更嚴重,長度會更短。對前后兩次的測試結果進行分析,以綜合評判其測試的可靠性。

1.2.2 AFIS測試纖維長度結果

AFIS測試報告中關于纖維長度的指標包括重量法長度和根數法長度。其中,重量法長度包括重量平均長度L(w)(mm)、重量平均長度CV(%)、重量短絨含量SFC(w)(%)、上四分位長度UQL(w)(mm);根數法長度包括根數平均長度L(n)(mm)、根數平均長度CV(%)、根數短絨含量SFC(n)(%)、5%根數法長度L(n)5%(mm)。

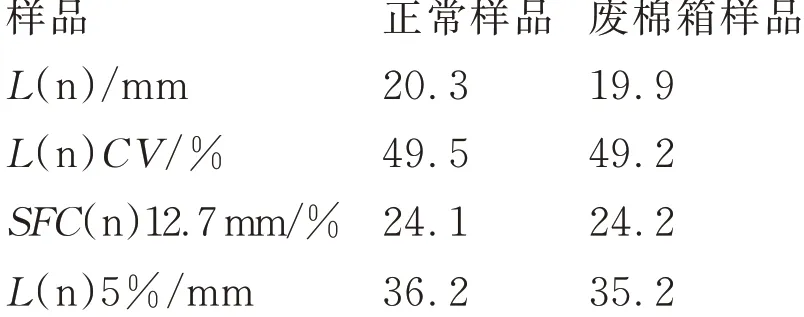

由于AFIS重量法長度是基于根數法長度用平均纖維重量計算所得的結果,因此按“根數”分布通常會得到更精確的結果。最終測得的根數法纖維長度結果如下。

可以看出,與正常樣品相比,廢棉箱樣品僅L(n)和L(n)5%兩項指標略有降低,但以此作為評判纖維損傷的依據尚顯單薄。

1.2.3 AFIS纖維長度分布

在AFIS的實際應用中,紡紗領域較關注上述的幾個指標,而許多分布的信息卻被擱置或丟棄,尤其是纖維長度的根數分布。需要根數分布與長度分布是因為纖維的運動、斷裂、折鉤都是以“根”為單位的,所以它是表達斷裂纖維量、折鉤纖維量最為直接和準確的分布[4]。

AFIS測得上述樣品的纖維長度根數分布對比直方圖如圖2所示。

圖2 AFIS纖維長度L(n)分布直方圖

從圖2可以看出,與正常樣品相比,廢棉箱樣品在22 mm、24 mm、26 mm以及28 mm長度內的纖維分布顯著增加,而對應的在34 mm、36 mm、38 mm以及40 mm長度內顯著減少。

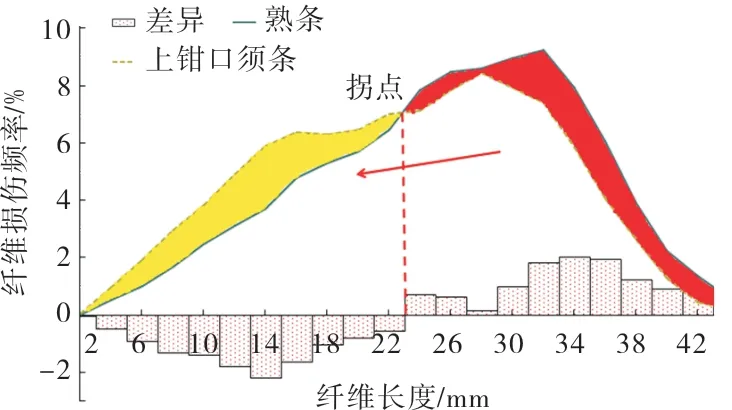

為了更直觀地對比分析,在此引入頻率差異的評價方法,此前該方法多用于判斷精梳工序的纖維損傷情況。頻率差異的具體計算方法如下。

圖3纖維損傷差異頻率曲線

從圖3可以看出,相對于AFIS纖維長度根數分布直方圖,纖維損傷差異頻率曲線能夠更加清晰地反應不同長度纖維損傷情況。正常樣品的34 mm、36 mm、38 mm以及40 mm長度內的部分纖維(圖中紅色區域)經過AFIS刺輥的再次分梳之后很可能轉移成(損傷作用)廢棉箱樣品中22 mm、24 mm、26 mm以及28 mm長度內纖維(圖中黃色區域),其占整體的6.2%。但同時與正常樣品相比,未見廢棉箱樣品曲線的整體位移(差異呈高低起伏,無顯著拐點),再加上廢棉箱樣品中用于測試的纖維與正常樣品中用于測試的纖維并不完全重疊,即AFIS能夠檢測到棉纖維根數只有總量的9%~33%,可見在現有條件下AFIS的纖維長度測試結果還是比較可信的。

2 不同紡紗方法的成紗牽伸過程

2.1 轉杯紡成紗牽伸過程

轉杯紡采用刺輥分梳-轉杯凝聚的超大牽伸。其中分梳輥鋸齒在插入棉層時產生鋸齒與纖維間的相對運動,由于棉層密集,使得鋸齒對纖維的摩擦力明顯增加,會損傷纖維表面,損傷程度與每根纖維所受作用齒數和摩擦力大小有關。可借助纖維損傷頻率差異曲線對其進行分析。

試驗選取國產二級棉制備的4 000 tex熟條進行AFIS測試,之后將該熟條喂入R36型轉杯紡紗機,牽伸后的纖維流會進入轉杯凝聚成纖維環,打開紡紗箱小心地取出該纖維環制備成AFIS樣品(記為纖維環)進行測試[5]。其中轉杯紡主要工藝參數:紗線號數28 tex,使用S533/Tr-D型轉杯,其運轉速度95 000 r/min,捻度設定為740捻/m,選用S40-DN-64型分梳輥,其運行速度8 000 r/min,工藝和排雜負壓分別為7 000 Pa和350 Pa。另外,為了最大程度模擬正常紡紗過程中纖維的損傷情況,每次盡量精確控制喂入棉條的時間,用于形成纖維環。轉杯紡纖維損傷差異頻率曲線如圖4所示。

圖4轉杯紡纖維損傷差異頻率曲線

從圖4可以看出,相對于喂入的熟條,轉杯中纖維環的長度曲線出現整體位移,且有明顯拐點,說明經過分梳輥分梳后纖維整體損傷,但其損傷部分僅占到整體的4.9%左右,可見分梳輥的分梳作用并未造成想象中那么大的纖維損傷。由于輸纖通道里氣流的加速作用,纖維可以快速脫離分梳輥針齒的握持而轉移至輸纖通道,開啟其第二段加速過程。同時上述的纖維損傷還包括纖維離開輸纖通道到達轉杯滑移面時最開始巨大的沖擊損傷。

2.2 噴氣渦流紡成紗牽伸過程

噴氣渦流紡采用四羅拉雙膠圈的三區超大牽伸結構。由于其引紗速度快,對牽伸區內纖維的控制有更高的要求,相應主牽伸區的上下銷構造以及膠圈等都進行了針對性的設計。但相對于使用同樣羅拉牽伸的環錠紡細紗而言,其損傷程度可借用纖維損傷頻率差異曲線對其進行具體分析。

使用與上述轉杯紡同樣的4 000 tex熟條進行AFIS測試,之后將該熟條喂入J26型噴氣紡紗機牽伸后在上鉗口輸出的纖維須條制備成AFIS樣品(記為上鉗口須條)進行測試。噴氣渦流紡纖維損傷差異頻率曲線如圖5所示。其中噴氣渦流紡主要工藝參數:紡紗號數28 tex,輸出速度380 m/min,鉗口隔距3.0 mm(紅色塊),喂入牽伸×中間牽伸×主牽伸為1.52倍×1.44倍×60.79倍,對應的下羅拉隔距為38 mm×37 mm×47 mm,上膠輥隔距38 mm×37 mm×49 mm。

圖5噴氣渦流紡纖維損傷差異頻率曲線

從圖5可以看出,相對于熟條樣品,上鉗口須條的曲線出現整體位移,且有明顯拐點,說明經過牽伸后纖維整體損傷,而且其損傷部分占到整體的約11.9%。可見軟膠輥膠圈大牽伸對棉條所施加的握持力和纖維變速過程中快速纖維所承受的牽伸力較大地損傷了纖維本身。

2.3 環錠紡紗成紗牽伸過程

當前國際上通用的彈簧加壓、氣動加壓三羅拉長短膠圈等牽伸裝置成為細紗牽伸主流[6]。目前的研究多集中在如何形成穩定均勻、分布良好的摩擦力界上,而借助纖維損傷頻率差異曲線可直觀量化纖維長度的損傷情況。

試驗選取進口二級棉制備成的720 tex粗紗進行AFIS測試,之后收集該粗紗經過G32型細紗機牽伸后在前鉗口輸出的纖維須條制備成AFIS樣品(記為前鉗口須條)進行測試。其中細紗主要工藝參數:紗線號數18.4 tex,錠速175 000 r/min,羅拉隔距55.5 mm×65 mm,后區牽伸1.143倍,總牽伸39.5倍,鉗口隔距3.25 mm。環錠紡纖維損傷頻率差異曲線如圖6所示。從圖6可看出,相對于粗紗樣品,前鉗口須條的曲線出現整體位移,且有明顯拐點,說明經過牽伸后纖維整體損傷,且其損傷部分占到整體的約19.2%。可見為達到需要的纖維量以及纖維狀態,軟膠輥膠圈對牽伸棉條所施加的握持力和纖維變速過程中快速纖維所承受的牽伸力較大地損傷纖維。

圖6環錠紡纖維損傷頻率差異曲線

3 結論

(1)利用頻率差異分析,通過重復性試驗發現AFIS測試確實對纖維有一定損傷,但未出現整體性損傷,且損傷比僅占整體的6.2%,可見在現有條件下AFIS的纖維長度測試結果是比較可信的。

(2)轉杯紡分梳輥分梳牽伸后纖維也出現整體損傷,但其損傷部分僅占到整體的4.9%左右,可見分梳輥的分梳作用并未造成想象中那么大的纖維損傷。

(3)噴氣渦流紡牽伸后上鉗口須條內纖維也出現纖維整體損傷,而且其損傷部分占到整體的約11.9%。

(4)環錠細紗牽伸后前鉗口須條內纖維出現整體損傷,且其損傷部分占到整體的約19.2%,可見羅拉膠輥對牽伸須叢所施加的握持力和纖維變速過程中快速纖維所承受的牽伸力較大地損傷了纖維本身。