微化工在石油餾分磺化中的應用探索

范躍超,方新湘,金煜林,海熱古麗

(中國石油克拉瑪依石化公司煉油化工研究院,新疆,834000)

酸鹽作為驅油用表面活性劑,被廣泛應用于油田3次采油中[1]。其最大優勢為原料來源廣、成本低廉,而且具有與原油配伍性好、在油藏中保存時間久、對巖石上的吸附損失小等優點[2]。但因其石油餾分復雜,且工業磺化過程中存在磺化程度不易控制,極易過度磺化成為酸渣等因素,限制了石油餾分大規模磺化的應用。在環保和技術的要求下,微化工技術應運而生。微化工反應器具有體積小、易控制、可快速集成放大、安全性高等優點,給石油磺酸鹽的生產帶來了新機遇。

文中主要介紹了使用微反應器生產石油磺酸鹽的實驗過程,并通過磺化不同原料與工業生產石油磺酸鹽收率進行對比。

1 實驗部分

1.1 原料及試劑

石油餾分A、B、油品C;NaOH、50%乙醇溶液;99.9%高純SO2。

1.2 反應過程

(1)磺化反應SO3磺化是典型的親電取代反應,氣態SO2經過與空氣中氧氣反應生成的SO3作為磺化劑,具有三廢少、反應易控制、對設備損傷低、環境友好等優點;(2)中和反應 烷基苯磺酸與NaOH中和,生成苯磺酸鈉[3~5]。

1.3 磺化評價裝置

實驗室自行設計并搭建了磺化裝置,原料油采用平流泵進料,外置保溫加熱管線;磺化劑SO2與空氣經過V2O5催化劑在430℃高溫轉化為SO3,轉化率在98%左右;微化工反應器由大連化物所設計并提供,油品與磺化劑在保溫為55℃的微反應器內反應,產品進入產品罐,同時將廢氣排出。磺化裝置流程見圖1。

圖1磺化裝置流程

1.4 磺化效果評價

對磺化后的油品進行酸值測定,靜置老化后將酸性油與酸渣分離,使用20%的NaOH溶液對磺化酸性油進行中和,使用50%的乙醇水溶液對中和后的酸性油萃取,待分離后計算收率[6]。其計算評價指標為:

式中,y1-石油磺酸鹽收率,y2-酸渣收率;m1-石油磺酸鹽質量,m2-酸渣質量;M原料-原料油質量。

2 結果與討論

2.1 原料油性質

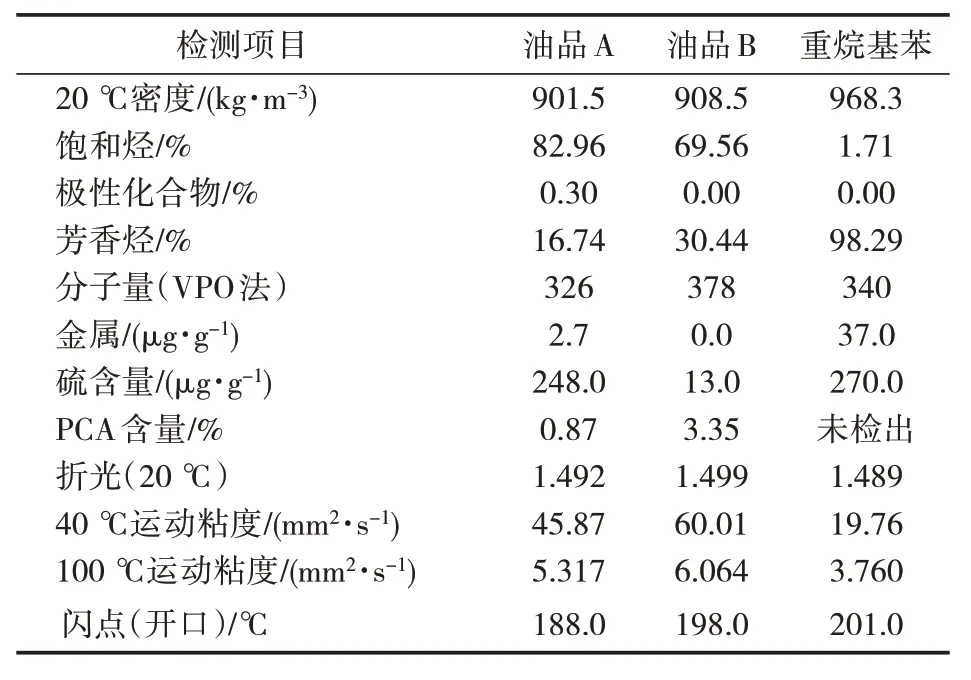

選擇了相對分子量在340左右的A、B2種原料油和重烷基苯分別進行磺化試驗,3種油品的基本理化性質見表1。

從表1中可見,除芳烴含量不同導致油品組成略有差異,其它性質均類似。

表1油品性質分析

2.2 微反應器磺化工藝條件考察

使用油品A考察微反應器的磺化實驗條件,溫度設定在55℃,其它參數已固定,只考察磺化劑濃度、投加量和空速等條件對磺化效果的影響。

參照工業生產石油磺酸鹽的磺化劑濃度,實驗室選取2.0%和3.5%濃度進行考察,結果見圖2。

圖2不同濃度磺化劑同一空速下實驗結果

由圖2可見,磺酸鹽和酸渣的收率隨著磺化劑投加比的升高而升高;在2.0%的濃度下,酸渣收率在趨勢上已經大于磺酸鹽收率,而3.5%濃度時在同一投加比下,磺酸鹽收率相對較高,鹽渣比可以提高到1.5:1左右[7]。所以,綜合鹽收率和鹽渣比,選定磺化劑濃度3.5%為考察實驗的參數。磺化劑濃度為3.5%時同一投加比時磺化效果見圖3。

圖3磺化劑3.5%同一投機比時不同空速下磺化效果

從圖3中可以看出,磺酸鹽收率在體積空速為20~450 h-1呈現先升后降的趨勢,且在體積空速為200~300 h-1時鹽收率及鹽渣比最佳,綜合處理量的經濟性,選定試驗的體積空速為300 h-1。

按照表1中油品的芳烴含量計算,在磺化劑為3.5%,體積空速為300 h-1的條件下,設定了不同投加比的磺化實驗,結果見圖4。

圖4不同投加比磺化效果

由圖4可見,隨著磺化劑投加比升高,磺酸鹽收率及鹽渣比逐漸變大,酸渣含量趨于5.0%。投加比為1.15時鹽收率達8.00%,酸渣含量為5.1%。

綜合上述條件的經濟性、磺酸鹽和酸渣收率,在現有條件下選定氣體濃度為3.5%,油品體積空速為300 h-1,磺化投加比為1.15左右時為最優反應條件,磺酸鹽收率在8.0%,酸渣收率為5.1%。

2.3 酸性油處理

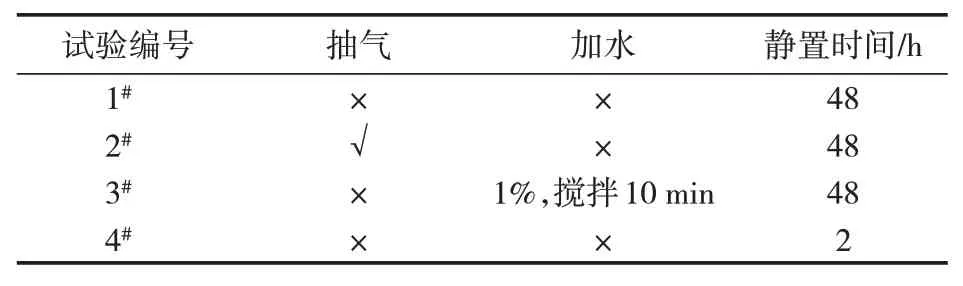

由于此反應為氣液接觸反應,反應產物中會殘留磺化劑氣體。同時,因為石油餾分為混合物,部分組分極易過度磺化成為酸渣,磺化后的酸性油有2次磺化的可能性,且反應后的酸性油內懸浮有酸渣,需要一定的時間使酸渣沉降,所以考察酸性油的處理方式就較為關鍵[8~10]。故設計了下列試驗,磺化實驗條件為磺化劑濃度3.5%,油品體積空速為300 h-1,磺化投加比為1.00,酸性油處理條件如表2,對比試驗結果見表3。

從表3可以看出,同一個酸性油在不同的處理方式上,酸值、磺酸鹽和酸渣收率等均有所不同。

從1#、2#和4#時間看出,對剛生產的酸性油需要給定一定的靜置老化時間,雖然油品會存在2次磺化的可能性,但是酸渣產率并沒有上升,磺酸鹽的收率卻在增加,所以給與酸性油一定的老化時間是有必要的;而從3#實驗可以看出,在酸性油內加入一定量的純凈水,對磺酸鹽收率有正面影響,同時通過表3的酸渣收率、酸值變化可以看出,水分的引入會使酸渣水解,成為磺酸鹽[11,12]。

表2酸性油處理條件

表3對比實驗結果匯總

2.4 石油餾分油品磺化應用

按照上述的實驗條件和酸性油處理方式,對3種油品A、B、C進行了磺化實驗,結果見表4。

表4 3種油品磺化實驗結果

從表4可以看出,使用不同的石油餾分在微反應器上磺化是可行的,而且同一中油品的1次磺化磺酸鹽收率與工業2次磺化鹽收率相當,同比酸渣收率降低到5.0%左右,鹽渣比從工業上的1:1.2降低到1:0.6,提高了原料油使用效率,降低了成本。

3 結論

通過實驗應用微反應器、氣相SO3對石油餾分油A、B和重烷基苯進行了磺化試驗,實驗結果證明了微反應器磺化工藝的可行性。相同磺化條件下微化工工藝與工業噴霧2次磺化生產工藝相比具有較大優勢,同比酸渣收率可降低到5%左右,大大提高了鹽渣比。