油氣管道局部腐蝕評價方法對比

計 玲,陳 松

(陜西延長石油(集團)管道運輸公司,陜西 延安 716000)

隨著GB 32167—2015《油氣輸送管道完整性管理規范》的發布,國家對管道完整性管理的要求進一步提高[1-2]。為適應國家對管道完整性管理的要求,同時為掌握管道本體缺陷情況,某公司從2016年起對所屬管道開展腐蝕檢測工作,并依據腐蝕檢測數據對管道進行完整性評價。某條管道第三方檢測單位給出的適用性評價報告中,列出了3年內需要修復的1 997個腐蝕缺陷點,其所用的評價方法為文獻[3]中局部腐蝕一級評價方法,且報告中采用半壽命腐蝕增長率計算方法開展評價。由于缺陷修復工作量巨大,為掌握缺陷的嚴重程度,用文獻[4]的腐蝕評價方法重新對此條管道進行評價,并對兩種評價方法進行了對比。

1 兩種管道剩余強度評價方法

SY/T 6151—2009《鋼質管道管體腐蝕損傷評價方法》,基于材料彈塑性斷裂力學理論,建立了一個計算管道腐蝕缺陷失效壓力的模型。在SY/T 6477—2017《含缺陷油氣管道剩余強度評價方法》標準中,對鋼管剩余強度的計算未采用流變應力,非等效采用了API RP 579《適用性評價推薦作法》的相關內容[5-6]。

采用兩種評價標準對某一管道的缺陷進行了計算分析,對缺陷的修復緊急程度進行了評價,從而對兩種評價方法進行了比較[7]。

2 應用實例

2.1 管道概況

某原油管道,2011年建成投產,長46.9 km,鋼管類型為直縫焊管,管徑為DN350,壁厚為7.1 mm和8.0 mm,材質為X60,設計壓力為6.4 MPa,外防腐層為環氧粉末+黃夾克。

2.2 管體腐蝕缺陷情況

為了解管道本體腐蝕缺陷情況,2017年12月委托專業檢測公司對管道進行了腐蝕檢測,識別出大量的內部金屬腐蝕缺陷,且壁厚減薄比較嚴重。

2.3 管道剩余強度評價及剩余壽命預測

根據GB 50253—2014《輸油管道設計規范》及管道沿線的地區等級分布情況,管道設計系數F為0.72,最大允許工作壓力為6.4 MPa,最小屈服強度為415 MPa,分別采用 SY/T 6151—2009標準和SY/T 6477—2017標準對管道腐蝕缺陷點進行評價。評價結果如圖1和圖2所示。

圖1 壁厚7.1 mm管道腐蝕缺陷評價結果

圖2 壁厚8.0 mm管道腐蝕缺陷評價結果

其中圖1是管道壁厚t為7.1 mm時的評價結果,圖2是管道壁厚t為8.0 mm時的評價結果。圖中藍色實線和紅色實線分別為采用SY/T 6151—2009標準和SY/T 6477—2017標準進行缺陷評價所得出的評價曲線;紫色圓點為管道內腐蝕點,灰色圓點為管道外腐蝕點,位于曲線以上的缺陷點是需要修復的。

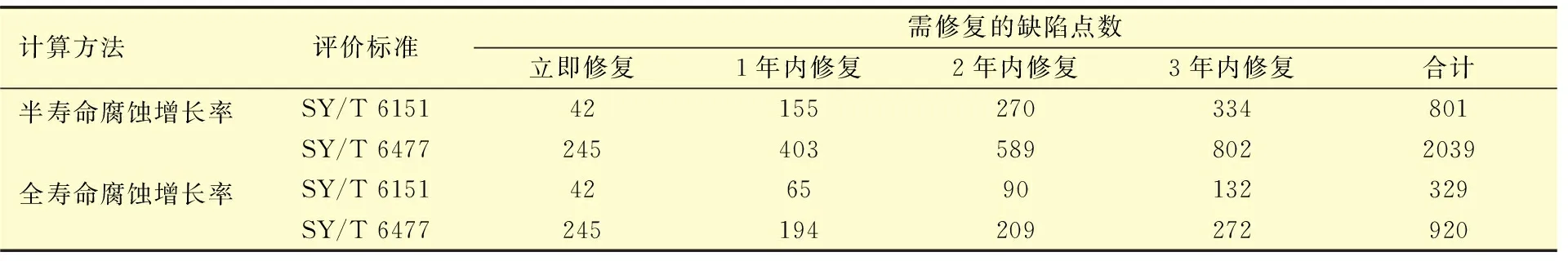

采用半壽命腐蝕增長率計算方法和全壽命腐蝕增長率計算方法,依據SY/T 6477標準和SY/T 6151標準分別對此條管道進行評價,評價結果如表1所示。從表1可以看出,前者需要修復的點數遠遠大于后者,說明SY/T 6477標準比SY/T 6151標準更保守。

表1 不同計算方法下兩標準評價結果對比

3 結 語

(1)對該條管道進行內腐蝕檢測識別出大量的內部金屬腐蝕缺陷,金屬腐蝕缺陷主要位于管道底部,建議對輸送介質的腐蝕性進行分析,并依據分析結果采取清管、添加緩蝕劑等腐蝕控制措施。

(2)管道運行中,應盡量減少管道內部的殘留水和泥沙等雜質,避免管道發生內腐蝕。

(3)在計算管道剩余強度時,根據石油行業標準SY/T 6151和SY/T 6477的評價方法得到了相似的曲線。SY/T 6151在單一載荷、同一缺陷長度下所允許的缺陷深度大于SY/T 6477標準的允許缺陷深度,即SY/T 6477比SY/T 6151更保守。

(4)用SY/T 6477標準和SY/T 6151標準分別對管道進行評價,就需修復的缺陷點數來說,評價結果差別很大。