石化行業防爆型電機無線智能測溫系統的科學應用及研究

汪世明

(中國石油 玉門油田煉化總廠,甘肅 玉門 735200)

0 引言

隨著近幾年大型石化基地的不斷建成投產,行業內競爭日趨白熱化,催促著各石化企業不斷自我要求改革創新,以取得生存空間。眾所周知,石化行業生產過程復雜,流程要求精細,是高危、高附加值行業。安全、環保、質量是它的生命線;長期、連續、優化生產是它的成長線;設備本質安全可靠性是它的保障線。其中,防爆型電動機則是它的“心臟”,為石化生產、調和、儲輸系統的正常運行持續提供動力。

石化企業里無論加工規模大小還是加工流程長短,都在大量使用著防爆型電動機。處在工藝流程位置的電動機都是采用“開一備一”形式配備的,在關鍵工藝位置的電機甚至要采用“開一備二”的方式,其供電電源均需采用雙回路方式[1],由此可見其重要性。如何保證電動機長周期運行,無疑越來越受到業界的高度重視。

1 石化行業電動機管理現狀

1.1 防爆型電動機的主動維修

隨著石化設備質量的不斷提升,設備管理能力的不斷強化,石化行業的設備大修也由“每年一休”逐步提升為“三年一修”或“五年一修”。但是,防爆型電動機故障,尤其是常見的接線端斷路、短路,因其隱蔽性很強、突發性很高,后果非常嚴重,已成為造成石化企業大面積非計劃停工的“罪魁禍首”[2]。應運而生的“抗晃電”技術也只是作為“后手”,不得不在連續型生產企業廣泛推廣使用。為了把風險預判評估提到事故前面,電動機主動性維修的概念迅速獲得推廣。企業通常通過制度上強推,要求每年兩次的電動機接線開蓋檢查,通過有計劃地排查篩選,每年也能發現一些異常情況,使電機故障率有所下降。

1.2 防爆型電機的過度檢修

防爆型電動機接線柱的維修,通常經過開電機接線盒蓋,拆接連接線纜接頭,拆裝接線柱隔板、儀器檢測等工作來完成。對于大型電機來講,拆裝工作量很大,需要耗費大量的人工和體力來完成。對于中小型電機來說,由于防爆電機接線盒內作業空間狹小,頻繁拆卸電纜接頭部位易造成接線鼻子損壞、電機引線松脫、斷線等[3]。因維修人員技能水平低、思想麻痹等原因,會造成部件不夠緊固、薄弱位置不完好,電動機破壞性耐壓試驗等過度維修。這些因素無疑會給防爆電機的長期可靠運行埋下隱患,是“杜絕非計劃停工”要求不能容忍的。

1.3 防爆型電機的維修風險

電動機是由電能來驅動的,它的維修過程涉及斷電能量隔離、重物搬移(如大型電機接線盒蓋)、防爆密封面損壞,必然存在人員觸電、機械傷害、火災爆炸風險;加之,主泵維修過程中備用機泵的單泵運行發生“禍不單行”的事故也屢見不鮮。這些風險的存在,為頻繁開展防爆型電機開蓋檢查的管理增加了難度,耗費了大量資源,與當今企業廣泛推行的精益化管理要求早已格格不入。因此,電動機預知性維修的需要“破土而出”。

2 常規防爆型電動機測溫方式及局限

從防爆型電機實際運行情況來看,電機接線端故障的發生、發展到故障,其常見故障形式有松動、斷股、過電流斷線或絕緣老化破壞,接地、弧光短路;其外在物理量表現形式均為溫度持續升高。

2.1 常規電動機測溫方式

為了確保防爆型電機的可靠運行,及時發現電機風險點,為主動維修提供科學合理的技術依據,現常采用紅外溫度計法,即利用紅外測溫槍、熱成像儀等紅外測溫儀器定期對電動機進行測溫,依據環境溫度、電機負荷大小來判斷電機的風險指數。兩者檢測范圍不同,紅外測溫槍測量的是以發出紅外線與被測物形成的光點為計量溫度,適用于單臺設備的局部或定點測溫;而熱像儀則是以面為單位,立體呈現熱像儀視角內溫度梯度情況,適用于設備群、大型設備、面的檢測。兩者價格也相差較大,熱像儀價格通常為紅外測溫儀價格的數十倍。

2.2 常規測溫的局限性

通常使用的紅外測溫設備在使用過程中,對反射率等參數要依據被測物的材質正確選用,否則測量結果誤差會很大。但是,由于石化裝置電機因其使用工藝位置的環境不同,其紅外線反射率不同,需要長期的經驗積累才可準確掌握測量設備參數的設定,確保測量數據有效。由于石化行業防爆性的要求,防爆型測溫設備笨重,不便于攜帶,且測量數據實時性差,不便于綜合性分析,給使用者帶來很多“不友好”的體驗。如果采用固定安裝方式,則需要供給電源,信號遠傳需鋪設大量線纜,鏡頭需經常擦拭等工作,施工量不容小覷。

3 無線測溫系統

隨著無線射頻傳輸技術的廣泛應用,以及測溫元件、高能電池、高耐壓絕緣材料等的開發使用,無線測溫系統在防爆型高、低壓電動機接線端處的應用,以成為解決防爆型電動機測溫難題的最佳方案。

3.1 無線測溫系統構架

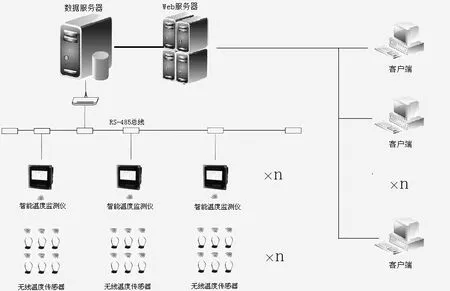

無線測溫系統主要由四部分組成:無線溫度傳感器、智能溫度監測儀、監控服務器、監控軟件。其中,無線溫度傳感器和智能溫度監測儀是系統的終端設備,監控服務器和監控軟件是整個系統的核心,負責整個系統的管理、數據記錄與處理,并提供多客戶端的查詢功能。系統構架圖如圖1所示。

3.2 無線測溫系統各組件及功能

3.2.1 無線溫度傳感系統

1)無線溫度傳感器

無線溫度傳感器溫度探頭通過引線引出,固定在待測溫度點。傳感器內部通過電池供電,不需要外接電源。無線溫度傳感器內部標配有3個溫度探頭,也可根據用戶的要求配1~2個溫度探頭。

無線溫度傳感器按照系統設置的時間間隔(時間間隔可根據用戶需要調整),每隔一定時間發送一次溫度數據;如果溫度上升到設定的上限值,不管間隔時間是否到了,則自動上傳溫度值,做到及時發現,及時處理。傳感器具有自檢測功能,當電池電量低或傳感器故障時,自動發送報警信息給智能溫度監測儀。

圖1 系統構架圖Fig.1 System architecture diagram

2)無線溫度傳感器主要技術指標

① 采用進口溫度探頭,測量精度高,抗干擾能力強。測溫的精度±1℃以內,溫度分辨率為0.1℃,測溫范圍-40℃~+125℃。

② 低功耗設計,采用耐高溫鋰電池供電。工作時間1~6年(與用戶設置的時間間隔和工作環境有關)。

③ 每個無線溫度傳感器具備唯一的地址號,防止互相干擾。

④ 使用電壓環境10kW及以下。

3.2.2 智能溫度監測儀系統

1)智能溫度監測儀

智能溫度監測儀采用防爆設計,可以實時顯示溫度數據;現場設定相關參數,具有報警和預報警功能,并可利用總線技術,組網完成集中顯示、設定、數據記錄等功能。因此,可實現無人值班情況下的實時監測,發現溫度過高馬上報警,及時處理,防患于未然,保證電機安全運行。

2)智能溫度監測儀主要技術指標

① 監測各測溫點的溫度值并在LCD液晶屏上顯示。

② 溫度傳感器數量用戶可自由設置,最多可以設置24個溫度傳感器。

③ 顯示各個傳感器的狀態:探頭溫度、電池電量、信號強度。

④ 報警輸出:兩個(無源接點)觸點容量:3A/250VAC。

圖2 無線溫度傳感器Fig.2 Wireless temperature sensor

圖3 智能溫度監測儀Fig.3 Intelligent temperature monitor

⑤ 監測溫度超過預警值,在屏幕上顯示該通道預警,并觸發無源預警輸出。

⑥ 具有RS485通訊接口,MODBUS協議,波特率可選。

⑦ 工作溫度:-20℃~+70℃。

3.2.3 監控服務器系統

1)監控服務器

監控服務器是本系統的核心硬件平臺,由數據服務器和Web服務器組成。數據服務器負責數據采集、存儲、處理等業務;Web服務器為客戶端提供Web服務。服務器硬件采用機架式服務器,具有運行穩定、功能強大、接口豐富的特點,為設備的擴展預留了充分的空間。

2)監控服務器最低配置要求

① 處理器:至強,四核,主頻3.5GHz。

② 內存 :16G。

③ 硬盤:2T×2企業級,RAID1模式。

④ 網卡:雙口1Gb自適應網卡,獨立千兆管理口。

⑤ 接口:4個USB、VGA。

3.2.4 客戶端系統

客戶端計算機是用戶操作的終端設備,為了提高產品的集成度,選擇一體機。品牌計算機最低配置要求如下:

① CPU:Intel/AMD雙核,1.6GHz以上。

② 內存 :8G DDR4。

③ 硬盤 :512G。

④ 網卡:Intel或者RealTek的100Mbps以上的網卡。

⑤ 接口:2個USB,1個RJ45。

⑥ 顯示屏:24寸,分辨率1920×1080。

3.2.5 監控軟件架構要求

監控軟件運行于監控服務器上,軟件集成了數據配置、數據采集、數據監控及后臺管理、Web服務等功能。監控軟件采用Browser/Server(瀏覽器/服務器)結構,在這種結構下,用戶界面完全通過WWW瀏覽器實現。客戶端基本上沒有專門的應用程序,應用程序基本上都在服務器端。由于客戶端沒有程序,應用程序的升級和維護都可以在服務器端完成,升級維護方便。

1)監控軟件的功能劃分

數據服務器:對智能溫度監測儀進行數據采集并記錄,同時進行數據分析和處理,還能實時輸出各種報表,如測溫點越限告警表、實時數據曲線報表、歷史數據趨勢報表等,令用戶不僅能提前判斷測溫點溫度變化趨勢,還能及時反映測溫點數值超標狀態。一旦溫度出現異常情況(溫度過高、溫度上升過快),立刻發出報警信號,以便管理人員及時采取措施,避免事故發生。

Web服務器:Web服務器的基本功能是提供Web信息瀏覽服務。

2)監控軟件的運行環境要求

① 服務器軟件。

② 操作系統:Windows Server 2012。

③ 數據庫:MySQL。

3)客戶端計算機軟件要求

① 操作系統:Windows XP SP3/Windows7/ Windows8/Windows10(32位/64位)。

② 瀏覽器:IE10及以上或采用IE核的其它瀏覽器。

4)監控軟件功能要求

① 用戶管理:具有用戶增加、修改、刪除、停用/啟用、登錄等功能。

② 權限管理:不同的用戶具有不同的權限,管理員可設置用戶的權限。

③ 角色管理:具有修改、停用/啟用等功能。

④ 平臺維護:具有數據庫備份、系統配置等功能。

⑤ 廠區管理:具有權限區分功能,不同級別的用戶可管理的廠區不同,支持新增、修改、刪除等功能。

⑥ 設備管理:具有新增、修改、刪除、查詢等功能。

⑦ 遠程設置:可以遠程設置設備的相關參數。

⑧ 實時顯示數據:以圖形、列表等形式詳細展示實時數據。

⑨ 歷史數據查詢:對設備的歷史數據進行查詢。

⑩ 統計圖表:對設備采集到的數據以月度、年度等統計匯總,分析數據。

? 報表導出:將歸類查詢的數據導出,支持excel和pdf格式。

? 報警監控:將報警信息及時推送給用戶。

4 無線測溫系統的應用

無線測溫系統采用分體式設計,由智能溫度監測儀與無線溫度傳感器(含溫度探頭)組成,溫度傳感器安裝靈活方便,可適應多種電機的安裝。通過防爆認證,適用于防爆要求場合。其具有使用無線網絡與有線網絡相結合的方式,解決數據的遠距離傳輸和大規模組網問題。系統數據采集基于無線網絡技術,用于高壓帶電體溫度的實時監測,實現了高壓帶電體溫度的非接觸式測量。無線溫度傳感器能夠精確測量待測點的溫度,并通過無線通訊的方式發送給智能溫度監測儀,智能溫度監測儀對接收到的數據進行處理,當監測點溫度超過所設定的溫度值,發出報警信號。智能溫度監測儀具有RS485通訊接口,可直接與監控數據服務器實時通訊,實現網絡化的溫度監測和預警。該系統采用“分布控制、集中管理”的架構,系統高效安全。智能溫度監測儀實時監測溫度數據,當溫度超限后及時發出預警信號,現場工作人員可第一時間響應處理。同時數據傳輸到后臺監控數據服務器,方便管理人員統一調度指揮。

5 結束語

無線測溫系統通過高壓側測溫元件與低壓側接收單元射頻通信,徹底實現電氣隔離,確保系統安全可靠。該系統在防爆型高、低壓電動機接線端的成功應用,提高了電動機預防性檢測的實時性、準確性;通過與電機電流、環境溫度、海拔、電機拖動負載類型等已有數據庫的融合,利用大數據優勢,可實現防爆型電機接線端壽命趨勢的智能預判,為電動機科學預防性維修提供了強有力的數據支撐,有效解決了防爆型電機薄弱部位預知性維修的瓶頸問題;通過電磁、磁電技術和低功耗電子元件的開發,實現無線測溫傳感器的自供電和與電機接線柱一體化制造,既可解決測溫單元“續航”能力不足的問題,又可節省電機接線盒空間。隨著“四新技術”的創新應用,將為石化企業智能化建設持續提供不斷的發展動能。