HD-BSC型給煤機稱重準確性分析及解決方案

劉 勇,王 海

(寧夏京能寧東發電有限責任公司 自動控制中心,銀川 750000)

0 引 言

HD-BSC型稱重式計量給煤機是用于燃煤火力發電廠鍋爐制粉系統的主要給煤設備。它能夠實現連續、均勻給煤,并在給煤過程中進行準確的稱重計算,而且能夠根據鍋爐燃燒控制系統需要,自動調節給煤量,使實際給煤量和鍋爐負荷相匹配[1]。隨著節能降耗要求的提高,如何提高給煤機煤量計量的準確性成為熱議的課題[2]。

1 給煤機稱重原理

給煤機主要由皮帶給料系統和稱重系統組成。給料系統主要實現燃料的供給功能,稱重系統實現燃料的計量功能[3-4]。給料系統主要包括主動輪、從動輪和皮帶,主動輪在電機帶動下利用與皮帶的摩擦力帶動皮帶運動,從而實現燃料供給功能。給煤機稱重系統由稱重單元和測速單元組成,稱重單元主要由2個支撐托輥、1個稱重托輥和2個稱重傳感器組成,稱重托輥兩側的支撐托輥構成有效稱重間距L;測速單元為固定在主動輪主軸上的測速傳感器。稱重信號和速度信號經過演算調節器運算,即可顯示出稱重式計量給煤機的瞬時給煤量,其計算式為

(1)

式中:T為稱重傳感器的稱重質量,kg;L為有效稱重間距,m;V為皮帶的速度,m/s。

2 給煤機稱重準確性的影響因素分析

由給煤機瞬時煤量計算式可以看出,稱重質量T、皮帶速度V以及有效稱重間距L直接影響稱重結果,因此主要從這3個方面展開分析。

2.1 有效稱重間距

稱重托輥位于支撐托輥中間,如果不準確測量稱重間距L,將導致實際的稱重間距與計算的稱重間距不符,導致稱重出現偏差。有效稱重間距的示意圖如圖1所示。

圖1 有效稱重間距示意圖

2.2 稱重傳感器線性度

稱重傳感器在受垂直力后發生輕微形變,稱重傳感器形變會引起其電阻值發生變化,阻值變化與與受力大小成正比,通過測量阻值變化量來測量皮帶上物料的質量。根據稱重傳感器特性,傳感器在量程為60%~80%時線性度最高,可根據實際正常運行過程中有效稱重段內的物料質量,選擇合適量程的傳感器,以提高給煤機計量精度。

2.3 托輥安裝水平度

稱重托輥與支持托輥理論狀況下應保持標高一致,若不一致同樣會導致稱重傳感器異常受力,如圖2所示。當稱重托輥低于支撐托輥時,稱重傳感器實際測量值為物料重力減去皮帶張力,造成測量值偏低。當稱重托輥高于支撐托輥時,稱重傳感器實際測量值為物料重力與皮帶張力之和,造成測量值偏高[5]。

圖2 稱重傳感器受力示意圖

2.4 稱重托輥自轉的靈活程度

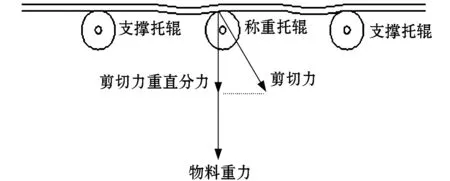

稱重托輥無法轉動或轉動不靈敏會導致水平方向受力不能抵消。同時,皮帶正常運行過程中存在部分形變,導致該力改變受力方向,對稱重托輥形成剪切力,如圖3所示,剪切力垂直方向分力導致稱重傳感器異常受力。

圖3 稱重傳感器剪切力示意圖

2.5 給煤機跑偏及皮帶張緊力影響

給煤機運行過程中皮帶存在跑偏,會導致皮帶與給煤機外壁產生摩擦,摩擦過程中皮帶受力異常,直接影響稱重傳感器測量,導致測量存在偏差。

皮帶的張緊過松時,皮帶易出現打滑現象,造成皮帶無法正常運行;皮帶張緊過緊會導致皮帶產生形變,影響稱重。

2.6 信號干擾

稱重傳感器測量回路為電氣回路,現場信號傳輸過程中易受感應電干擾導致測量結果存在誤差,所以稱重傳感器及測速傳感器傳輸線路必須有可靠的屏蔽層且屏蔽層要單端接地,防止感應電造成測量誤差。

2.7 皮帶撒煤

給煤機在運行過程中存在撒煤現象,如果撒煤現象出現在稱重單元之前,會導致灑落燃料無法進行計量,并通過清掃鏈電機送入磨煤機,從而影響給煤機計量準確性。

3 提高給煤機計量精度的解決方案

3.1 制定給煤機檢修技術標準

通過對影響給煤機計量精度的因素進行分析,制定了給煤機檢修技術標準,見表1。

3.2 改進給煤機實物標定方法

HD-BSC型稱重式計量給煤機的標定步驟為靜態零點、靜態量程、動態零點、動態量程、實物標定。原實物標定方法如下:

1)實物標定采用60個5 kg鎖型標準砝碼依次從給煤機尾部放到給煤機皮帶上,每個標準砝碼均勻放置在皮帶中間,給煤機上的砝碼全部走完后,查看給煤機累計煤量的顯示值,并記錄為Q。

2)根據記錄的質量Q,與實際質量300 kg進行比較,計算出皮帶秤的修正系數。通過多次修正直至誤差滿足要求。

原有的實物標定方法能夠在一定程度上消除皮帶稱重段自身張力對稱重的影響。但給煤機實際運行過程中,煤質量遠大于5 kg砝碼,煤依次通過有效稱重段時,會導致校驗過程和實際運煤過程的皮帶承受的重力不同,同樣皮帶的張力也不同,受皮帶張力的影響,皮帶秤測量的仍然不精確。

采用模擬運行皮帶稱重段煤質量的方法,選用合適的砝碼實物校驗給煤機,盡可能地消除皮帶自身張力的影響,提高給煤機計量精度。運行皮帶有效稱重段煤質量數據見表2。

表1 給煤機檢修技術標準Table 1 Technical standards for maintenance of coal feeder

表2 運行皮帶有效稱重段煤的質量

通過計算,6臺給煤機通過有效稱重段的煤的平均質量為60.3 kg。根據有效稱重段的煤的質量,結合給煤機的皮帶長度以及有效稱重段的長度,按照有效稱重段內砝碼的質量與有效稱重段煤的質量一致的要求,計算所需標準鎖型砝碼的規格和數量。該實例中,給煤機的皮帶長度為5.6 m,有效稱重段的長度為0.5 m,有效稱重段的煤的質量為60.3 kg;通過不斷對比和篩選,選用10 kg的標準鎖型砝碼,其尺寸為16.5 cm×10.5 cm×13 cm;滿足要求的計算結果為0.5 m÷0.165 m×10 kg ×2=60.6 kg。由此可看出,選用2個10 kg的標準鎖型砝碼并排放置時,其通過有效稱重段的質量總和為60.6 kg,與6臺給煤機的平均質量60.3 kg基本一致,能夠有效模擬運行時皮帶上的煤的質量;根據給煤機的皮帶長度以及標準鎖型砝碼的尺寸,確定所需標準鎖型砝碼的數量為5.6 m÷0.165 m=34個,因此,雙排并列放置時共放置68個即可。

即當實物標定用68個10 kg鎖型標準砝碼,采用雙排并列放置方法,依次從給煤機尾部放到給煤機皮帶上,每個標準砝碼均勻放置在皮帶中間,給煤機上的砝碼全部走完后,查看給煤機累計煤量的顯示值,并記錄為Q。根據記錄的質量Q,與實際質量680 kg進行比較,計算出皮帶秤的修正系數,通過多次修正直至誤差滿足要求。

4 結 語

通過對影響給煤機稱重的因素進行分析,制定了給煤機檢修的技術標準,確保給煤機檢修質量符合要求。采用模擬運行皮帶稱重段煤質量的方法,實物校驗給煤機,盡可能的消除皮帶自身張力的影響,提高給煤機計量精度。