超大型耙吸船艙內泥泵汽蝕性能分析

秦 亮 ,劉長海 ,李金峰 ,楊正軍

(1.中交天津航道局有限公司,天津300461;2.天津市疏浚工程技術企業重點實驗室,天津300457)

超大型耙吸船具有艙容大、挖深大、施工避讓靈活等優點,是港口航道、吹填造地、海洋資源開發及海域國家重點工程不可替代的工程機械[1],其核心設備是艙內泥泵,與絞吸船艙內泥泵相比,往往具有更大的流量、更好的吸入性能。大型耙吸挖泥船艙內泥泵由于裝艙性能的需求,所配泥泵必須具有良好的汽蝕性能、較高的效率;而在裝艙能力提高的同時,船舶吹岸性能的要求也在提高,這又需要泥泵必須能在低、高轉速下均具有較高的效率和一定的排壓。在汽蝕模擬方面,國內對水輪機的汽蝕模擬計算研究較多,已經從二維發展到全三維流道解[2],但有關疏浚泥泵的研究還鮮有報道。鑒于此,本文在超大型耙吸船汽蝕性能方面開展研究,建立汽蝕模型并進行驗證,在此基礎上進一步以實船為背景對某大型耙吸船泥泵的汽蝕性能進行分析,得到完整的泥泵汽蝕性能數據,以供船舶建造及工程施工參考。

1 超大型耙吸船泥泵模型建立及水力性能分析

耙吸船規格一般用艙容來劃分等級[3],超大型耙吸船艙容大于等于1.7萬m3,其艙內泥泵一般具有兩檔設計轉速,設計裝艙流量在2.5萬m3h左右,吹填流量在2.3萬m3h左右,葉輪直徑2.4~2.9 m。本文所選的研究對象為國內首艘超大型耙吸船[4],艙容1.8萬m3,首先建立泥泵流道模型,進行外特性計算,并與試驗數據進行對比,以驗證模型的準確性,為根據泥泵效率變化計算得出的泥泵必需汽蝕余量NPSHr值提供依據。

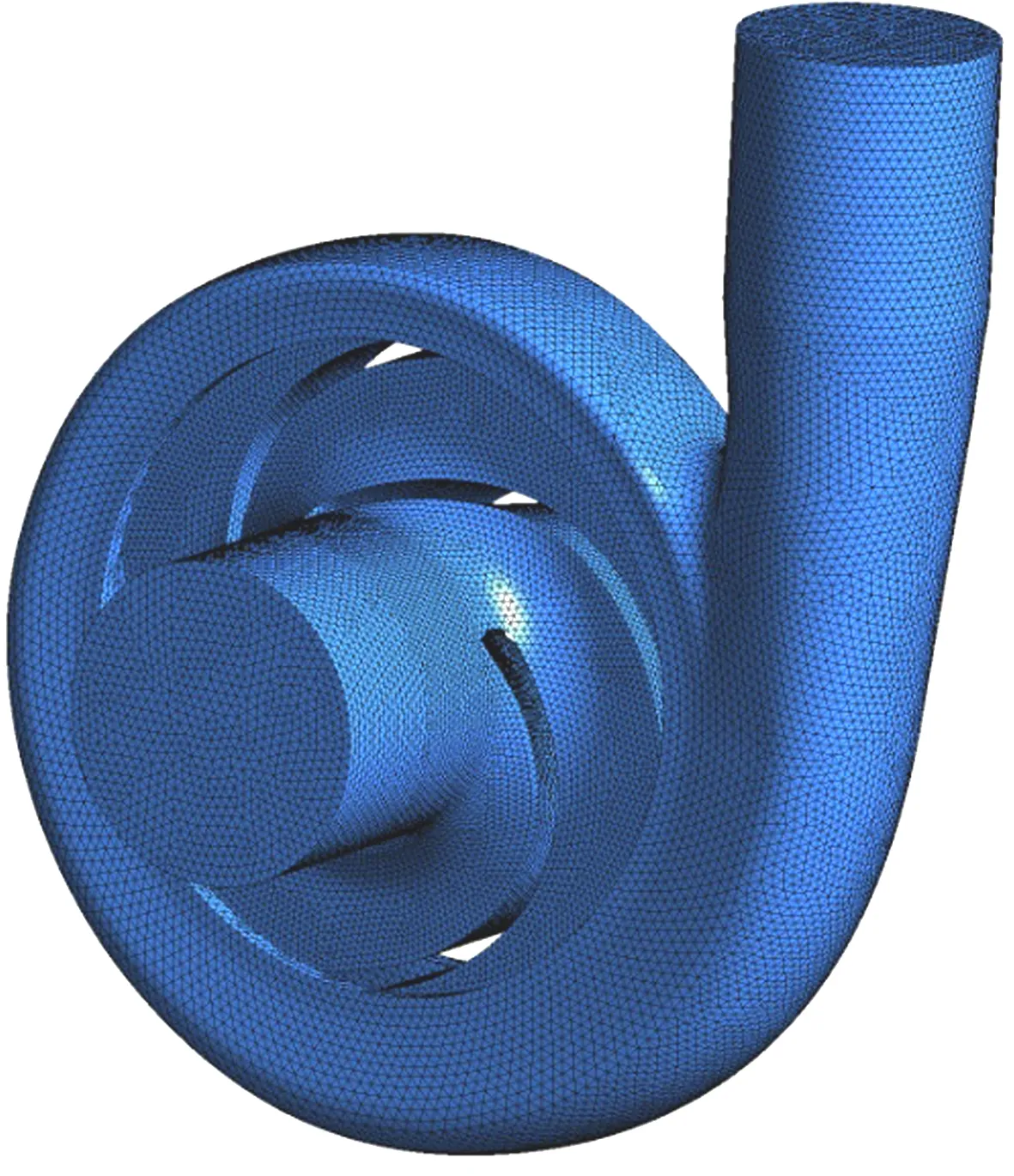

建立了從進口至蝸殼出口的流道圖,并對進口流道、葉輪及蝸殼分別進行網格劃分,見圖1。各部分網格數量見表1。

圖1 泥泵內流場計算模型及網格

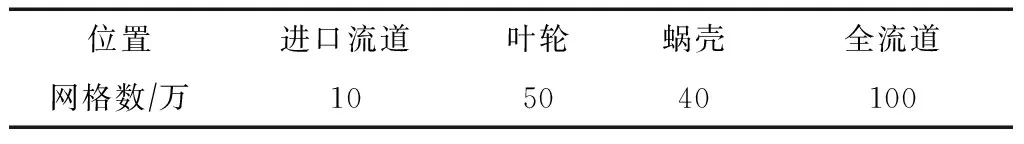

表1 挖泥泵全流道數值模擬計算網格數量分布

本文采用了雷諾時均N-S方程[5],具體形式如下:

(1)

(2)

(3)

(4)

νt=μtρ

(5)

(6)

式中:τij為雷諾應力;μt為湍流黏性系數;k為湍動能;δij是“Kronecker delta”符號(當i=j時,δij=1;當i≠j時,δij=0);cμ為經驗系數,取0.09;ε為耗散率。k和ε采用下面輸運方程求解:

(7)

(8)

式中:Pk為湍動能生成項;σk和σε是湍流k和ε的普朗特數;c1和c2是模型系數[6]。

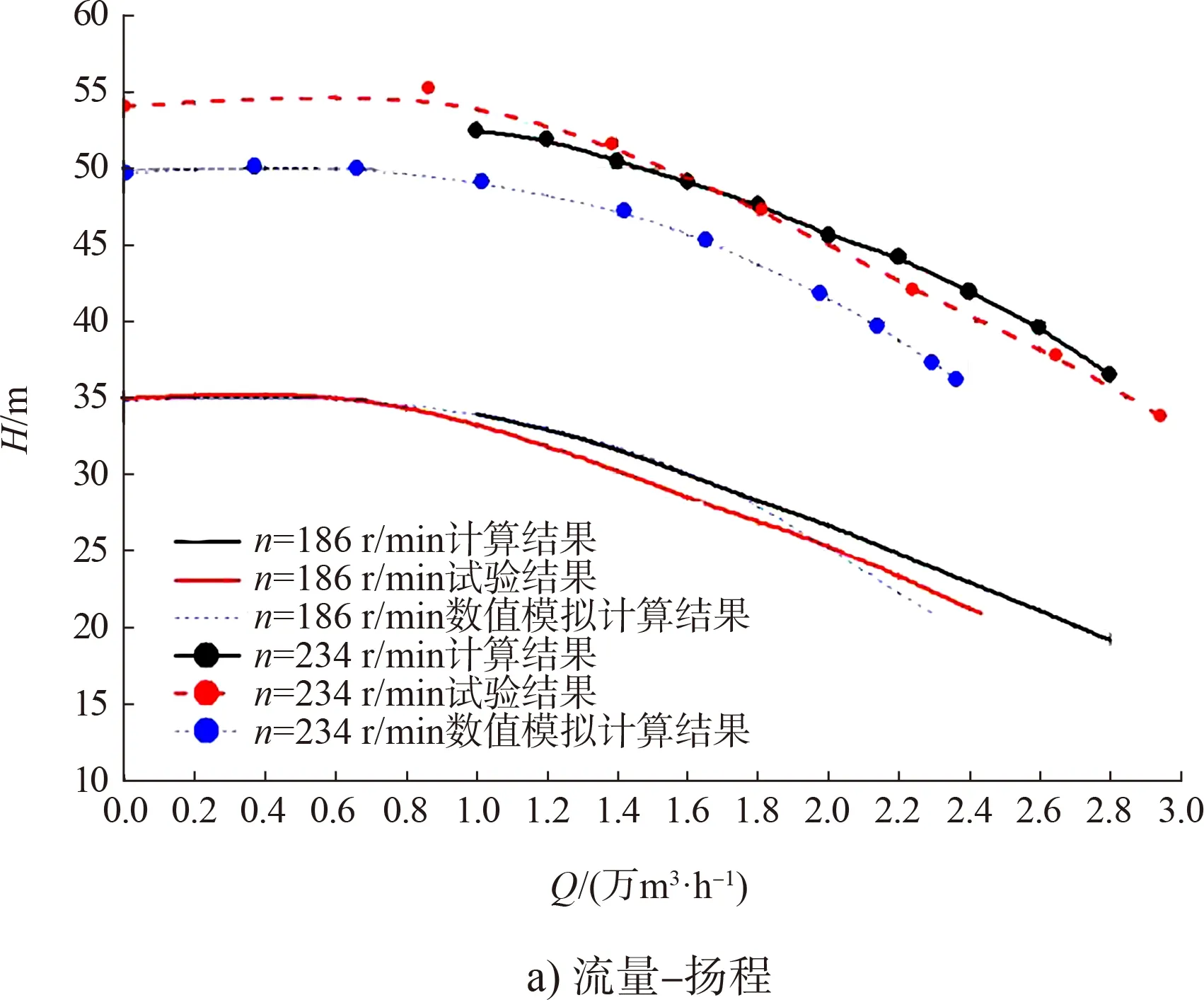

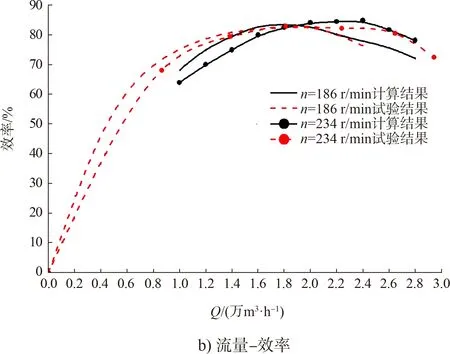

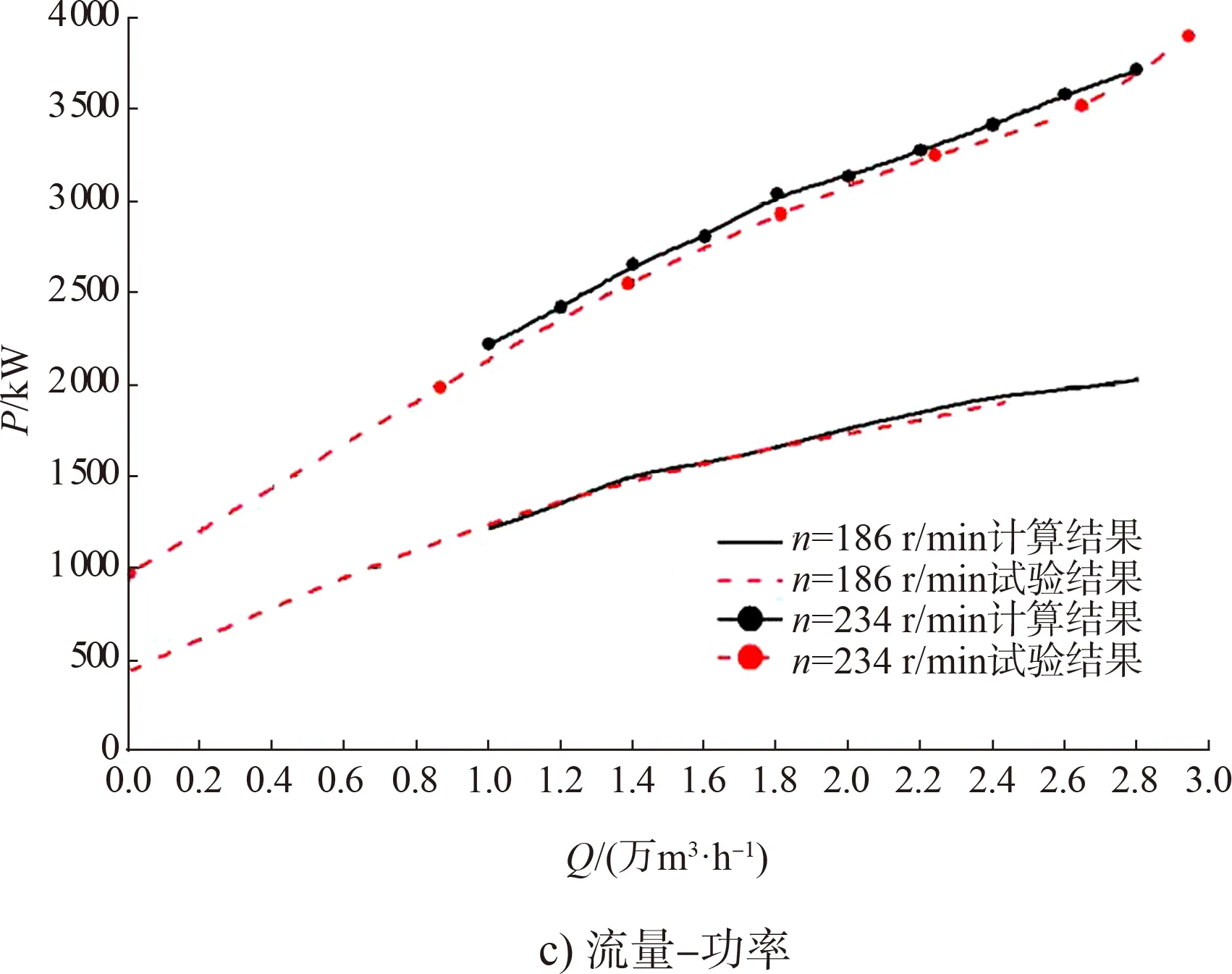

為了分析該泵在挖泥與排岸不同轉速、不同流量下的內流場特性及水力外特性,分別對轉速為186、234 rmin下共10個流量(Q=1.0萬、1.2萬、1.4萬、1.6萬、1.8萬、2.0萬、2.2萬、2.4萬、2.6萬、2.8萬m3h)工況進行了全流道計算,計算的工作條件為清水,沒有考慮泥漿的影響。流場計算以吸入口、后間隙的入口作為進口邊界,在其上給定速度值(根據流量值確定);以泵體出口為出口邊界,在其上給定參考壓力值;其余為無滑動固壁條件,泵的揚程為出口和進口壓力的差值。圖2為兩種轉速下計算得到的水力性能曲線,還分別給出了該泥泵的測試數據以及數值模擬計算結果。從圖2a)可以看出,流量-揚程曲線在大流量時要稍高于測試結果,而在小流量時要稍低于測試結果,但總體誤差在5%以下;從圖3b)流量-效率曲線來看,在設計點工況附近數值模擬計算結果與測試結果吻合度較高,小流量的計算效率要低于測試結果;圖2c)流量-功率曲線吻合度較好,總體誤差在3%以下。

圖2 挖泥泵性能曲線

2 泥泵汽蝕性能

2.1 汽蝕模型

汽蝕是流體機械運行中的普遍現象,當液體中某區域壓力低于此溫度下的汽化壓力時發生汽蝕[7]。汽蝕是泥泵運行中常見的危害,汽蝕發生時影響泵的吸入效率、導致吸入濃度降低等,嚴重時發生振車或斷流、威脅結構安全與輸送系統穩定運行。

在挖泥泵中,汽蝕發生的局部低壓區同時也是速度較高的區域。在這一區域中,空泡相與水流相之間的速度滑移作用相對很小。可以認為空泡相與流體相達到了動力平衡與擴散平衡,即認為流道內各處空泡與水流的時均速度相等,空泡擴散相當于水流的擴散(擴散平衡),空泡的湍流擴散相當于水流的湍流擴散(湍流擴散平衡),把空泡相和水流相作為統一的流體加以研究,因此本文中的汽蝕流動計算應用的是混合流體無滑移模型。同時全面考慮汽蝕發生時的主要物理過程,即:相變過程中空泡的產生與消亡、空泡的輸運、湍流壓力和速度脈動的影響、流體中含有的其他不溶解性氣體的影響,應用完整汽蝕模型(full cavitation model)來處理汽蝕過程。

在空泡相和流體相不存在滑移的流動中,空泡的動力學特性方程可以由Rayleigh-Plessst方程得到:

(9)

式中:t為時刻;p為壓力;RB為空泡半徑;pv為泡壁壓力,pv=3 540 Pa;ρf為流體密度;σ為空泡壁的張力系數。

2.2 典型工況汽蝕性能

由于大型泥泵對汽蝕性能要求高,長期以來國內大型耙吸船的泥泵以采購為主,國外公司提供的泥泵汽蝕余量曲線多以效率下降5%為臨界汽蝕點,從數據資料表象上顯示抗汽蝕性能良好。經過長期的摸索及參照相近行業泵試驗規程,筆者認為泵效率下降3%時為臨界汽蝕點對泵的性能要求更為嚴格也更為合理。因此按照此標準進行泥泵必需汽蝕余量計算。

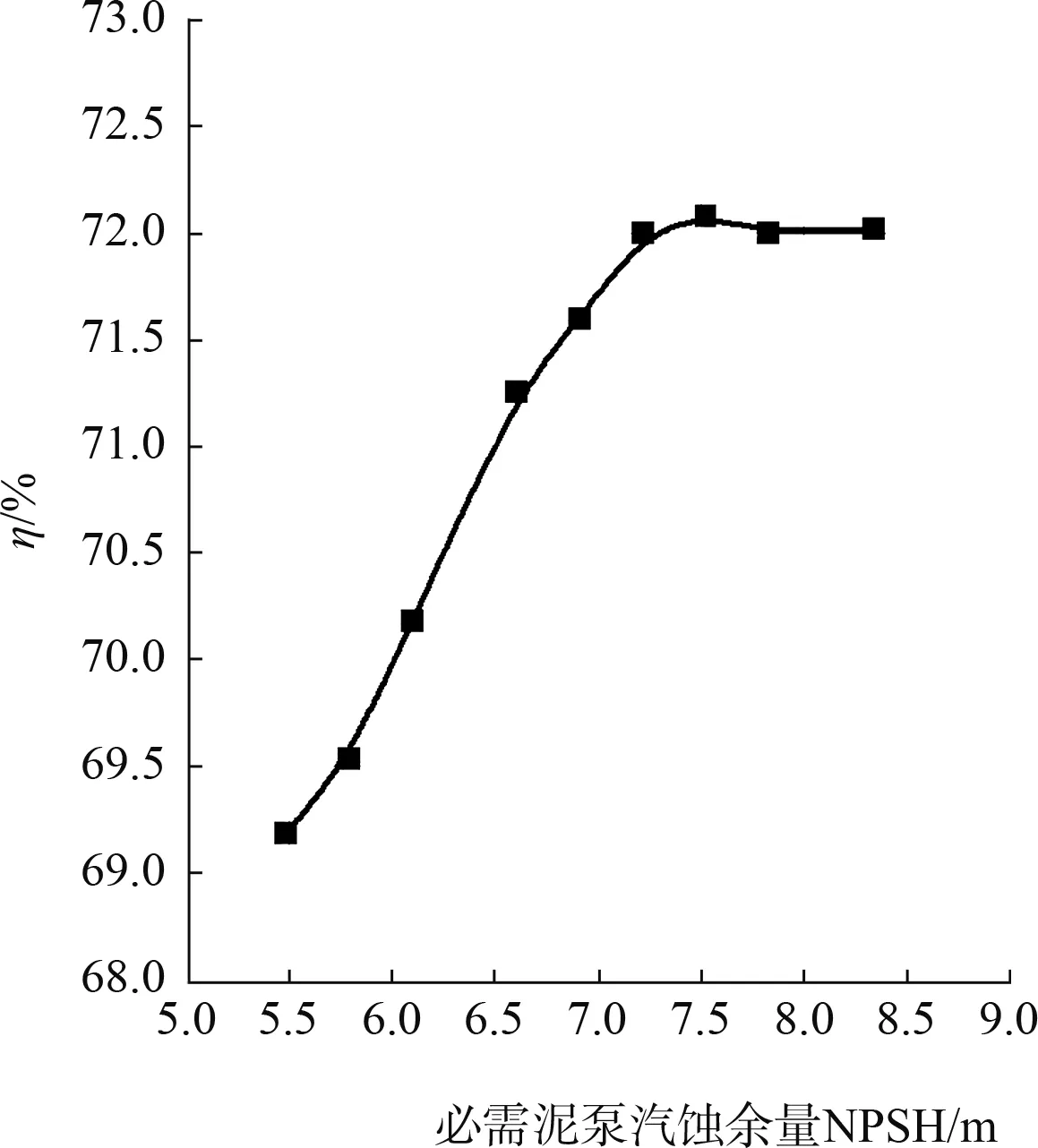

圖3給出了轉速n=186 rmin、流量Q=2.8萬m3h時挖泥泵效率與泥泵必需汽蝕余量的關系,該工況下,泥泵必需汽蝕余量為5.51 m。

圖3 n=186 rmin、Q=2.8萬m3h時挖泥泵汽蝕性能分析

2.3 泥泵汽蝕性能曲線

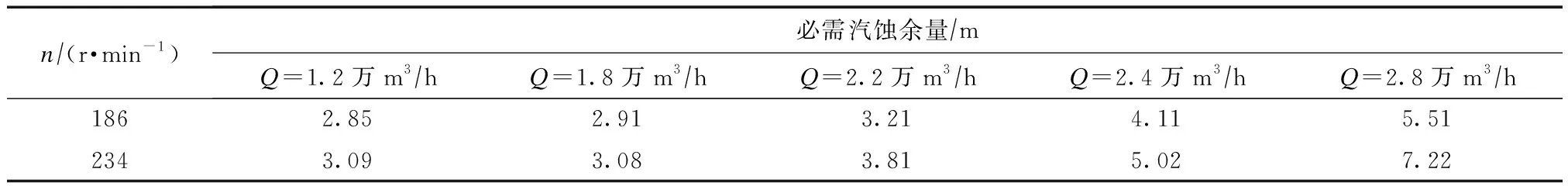

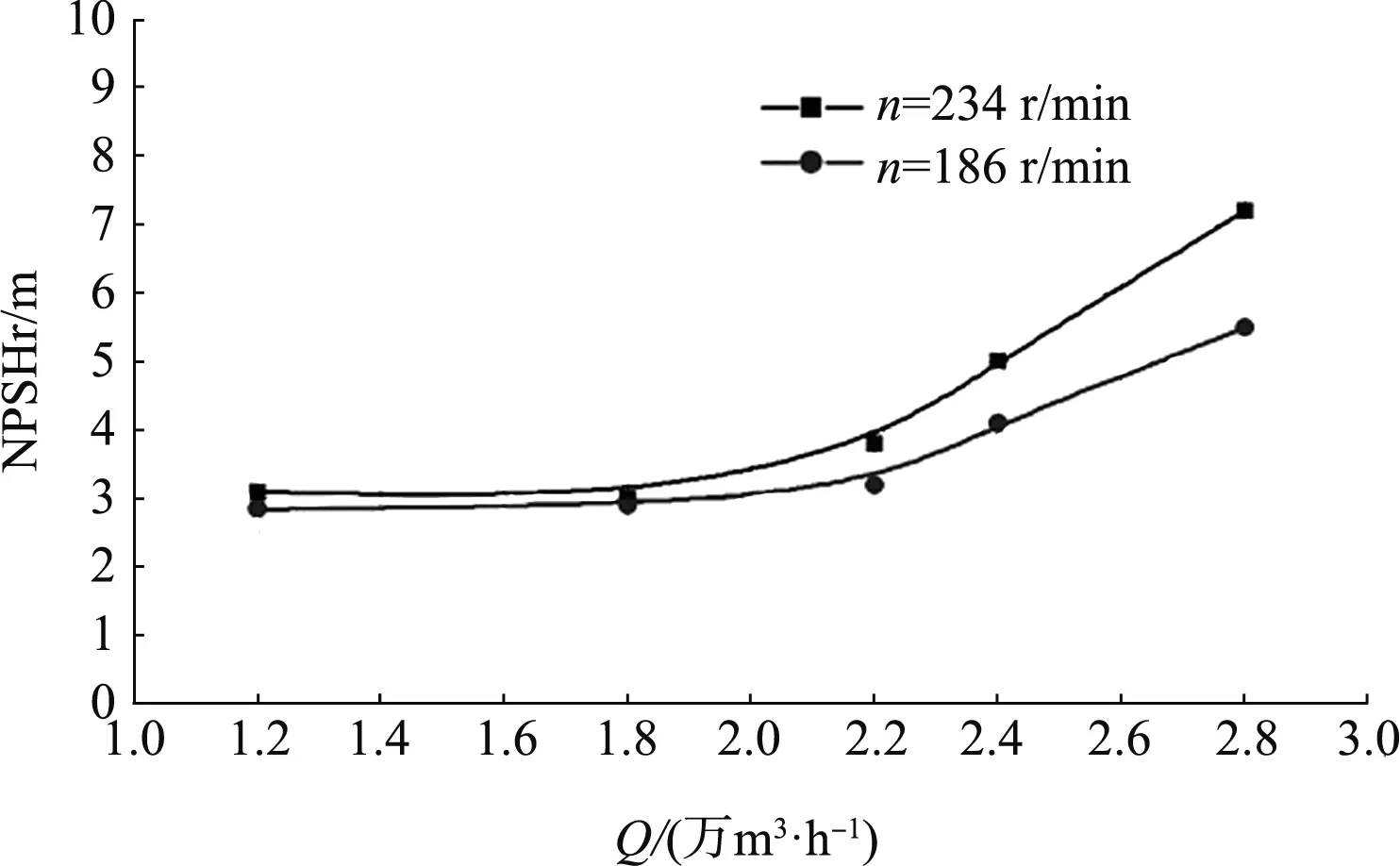

該泵在造船期間廠家未提供完整的泥泵汽蝕余量曲線,只給出挖泥裝艙設計轉速186 rmin下、流量為2.4萬m3h時的NPSHr值約為4 m的說明。該值為參考國外相近規格泥泵給出。為了進一步全面分析該挖泥泵的汽蝕性能,為船舶施工使用提供依據,對該泵在轉速為186、234 rmin下不同的工況(Q=1.2萬、1.8萬、2.2萬、2.4萬、2.8萬m3h)進行汽蝕性能全面計算[8]。

表2給出了不同工況下泥泵的必需汽蝕余量。圖4為兩種轉速(n=186 rmin和n=234 rmin)下泥泵必需汽蝕余量(NPSHr)與流量的關系。可以看出該泵在設計裝艙轉速及流量下的必需汽蝕余量為4.11 m,略高于國外相近規格泥泵汽蝕性能。隨著流量的增大,泥泵抗汽蝕性能變差,隨著轉速的提高必需汽蝕余量也略有提高,符合流量-汽蝕曲線的一般規律。

表2 不同工況下挖泥泵的必需汽蝕余量 m

圖4 挖泥泵不同轉速下汽蝕性能

該船泥泵汽蝕性能的全面獲得對指導施工使用的意義重大,解決了駕駛操作人員在不同轉速、不同流量下泥泵吸入真空值控制沒有依據的問題。按此結果施工,多年來船舶施工質量控制良好,既保證了產量,泥泵也未出現大的汽蝕問題。

從以上汽蝕分析可知,目前的汽蝕計算方法能很好地捕捉到汽蝕的初生、發展等特性,是一種有效的預測泥泵汽蝕性能的方法。

3 結論

1)結合完整汽蝕模型及效率連續變化分析可獲得超大型耙吸船艙內泥泵汽蝕性能。

2)獲得了國內首條超大型耙吸船艙內泥泵裝艙與抽艙兩種工況不同流量下的完整汽蝕性能數據。

3)船舶多年來按照該研究獲得的汽蝕標準進行施工,效果良好,保證了施工效率及裝備的完好率。

4)通過流體動力學方法可以得到完整的泥泵汽蝕性能,解決了國產超大型耙吸船泥泵缺少汽蝕性能數據的問題。