綜合瓦斯治理技術在杜兒坪礦的應用

王俊虎

(山西焦煤集團有限責任公司 杜兒坪礦, 山西 太原 030053)

隨著井工煤礦工作面智能化水平的提高,工作面產量大幅度增長,傳統的瓦斯治理方式已不能消除采掘工作面的瓦斯威脅,瓦斯仍然是制約工作面安全高效開采的主要因素。此外,煤層氣作為煤炭的伴生資源,具有極大的利用價值。如何實現瓦斯抽采最大化始終是瓦斯治理需研究的課題。我國瓦斯抽放大致經歷了4個階段:高透氣性煤層瓦斯抽放階段、鄰近層卸壓瓦斯抽放階段、低透氣性煤層瓦斯抽放階段及綜合瓦斯抽放階段[1-3]. 為了實現高產高效礦井工作面的安全生產,施行綜合瓦斯抽放技術成為必然趨勢。綜合瓦斯治理方式特點為時間上超前、空間上立體、技術上革新。瓦斯抽采鉆孔作為瓦斯抽采的通道,其間距、軌跡、層位對瓦斯抽采效果具有直接影響[4-5]. 對于低透氣性高瓦斯煤層超前施工預抽鉆孔,同時采取增透措施,可有效促進煤層瓦斯解析,縮短瓦斯抽采達標所需預抽時間,有效緩解礦井銜接緊張,實現高瓦斯工作面低瓦斯狀態開采[6-7]. 在回采過程中,受采動影響,工作面本煤層瓦斯涌出量及上下鄰近層瓦斯涌出量急劇增大,在工作面施工本煤層鉆孔的同時施工上下鄰近層鉆孔,對煤層瓦斯進行全方位抽采。在綜合瓦斯抽放技術實施的全過程,始終貫穿“以孔代巷”思路,進一步降低瓦斯治理成本,縮短瓦斯抽采工期,以實現瓦斯抽采可行性、有效性、經濟性的統一[8-9].

1 礦井基本概況

山西焦煤集團有限責任公司杜兒坪礦于1956年建礦,2016年礦井核定生產能力385萬t/a.可采煤層為2#、3#、6#、7#、8#、9#煤,現采2#、3#、8#煤層。礦井采用多風井分區通風方式,機械抽出式通風方法,有9個進風井和4個回風井,礦井總進風量為35 969 m3/min,總回風量為36 710 m3/min. 采煤工作面均采用“U”型通風系統,掘進工作面均采用壓入式通風。地面建有北石溝瓦斯抽放站,安裝5臺2BEC-72型水環式真空泵,其中高濃系統3臺(1運2備),低濃系統2臺(1運1備)。高、低濃兩趟系統采用本煤層、高抽巷、采空區和區域預抽進行抽采。

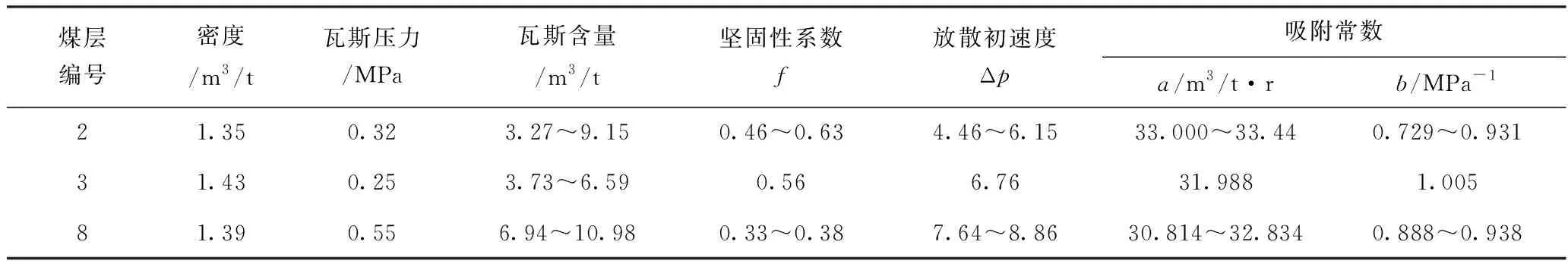

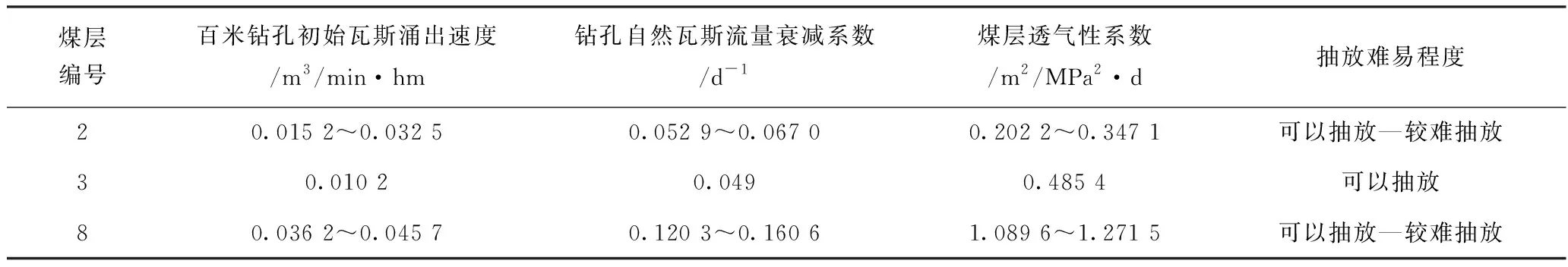

礦區煤層瓦斯呈現南翼含量較低,北翼含量較高,從南到北煤層瓦斯含量逐漸增大的趨勢。2018年礦井瓦斯等級鑒定:礦井絕對瓦斯涌出量169.23 m3/min,相對瓦斯涌出量26.26 m3/t. 其中北七2#煤盤區絕對瓦斯涌出量8.84 m3/min,北三下組煤盤區絕對瓦斯涌出量95.2 m3/min,南九上組煤盤區8.34 m3/min,南十2#煤盤區5.71 m3/min,北五2#煤盤區34.27 m3/min,其他盤區16.87 m3/min. 各煤層瓦斯基本參數及抽放指標參數見表1,2.

表1 煤層瓦斯基本參數表

表2 煤層瓦斯抽放指標參數表

2 綜合瓦斯抽采技術的應用

針對礦井不同煤層的瓦斯賦存狀況特點,不同的開采巷道布置和開采技術,不同的瓦斯來源和治理要求,根據多年的瓦斯治理經驗,杜兒坪礦確定了礦井瓦斯治理模式:通過井下煤層增透、鉆孔護孔等技術的應用,開展低透氣性、松軟煤層大面積區域預抽;推進切頂護巷技術,構成高位大孔徑鉆孔代替高抽巷、同層位本煤層采前預抽和回采期間卸壓抽采、同層位大直徑鉆孔尾抽、底抽巷卸壓抽采等相結合的綜合立體抽采方式,實現高瓦斯礦井低瓦斯狀態開采,達到“以抽促用,以用促抽”的良性循環。

2.1 長距離順層鉆孔區域預抽

針對礦井瓦斯含量大、衰減系數大、透氣性差等特點,為充分降低煤層瓦斯含量,提高預抽效果,礦井在整體銜接安排上,制定了“三區聯動”規劃,提出在未采區域施工區域瓦斯預抽巷,在巷道兩幫施工長距離順層鉆孔。工程完工后,封閉巷道進行長時間預抽,預抽時間保證在3年以上,既可以保證瓦斯抽采和抽采濃度的穩定,為瓦斯利用提供可靠的氣源,也可以通過長時間的抽采,克服煤層透氣性差、衰減快的缺點,進而充分提高煤層抽采量,還可以簡化通風系統,降低風排瓦斯量。

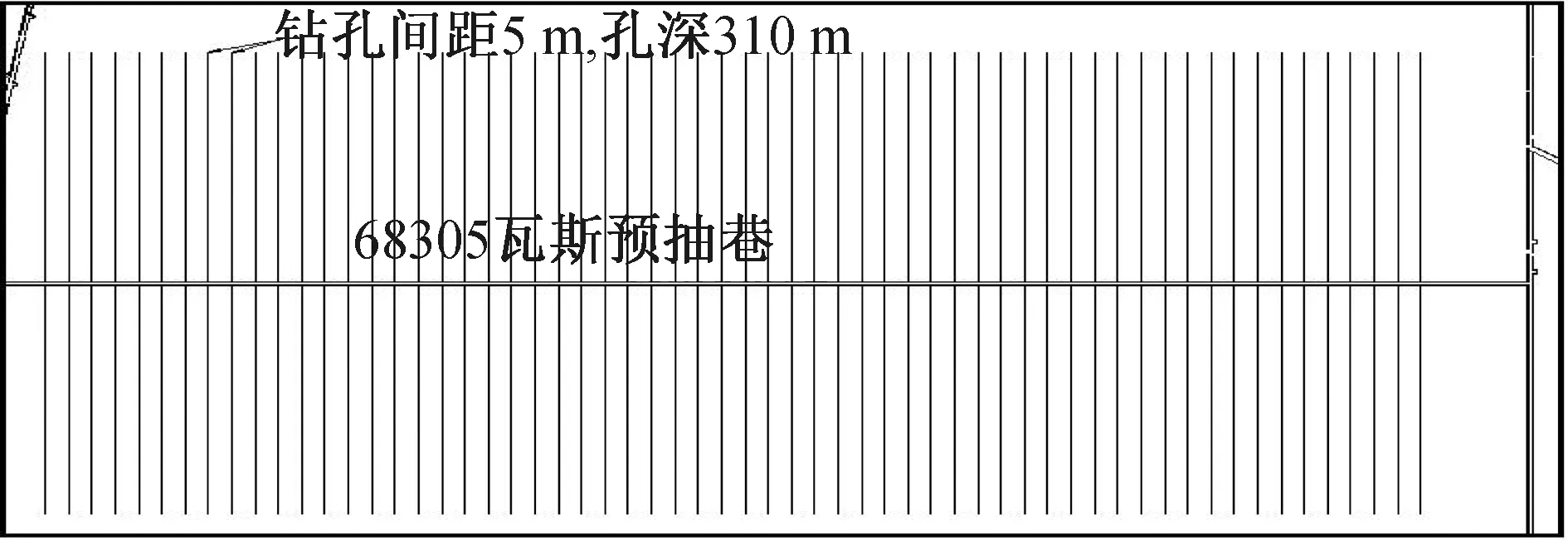

68305預抽巷兩側施工本煤層鉆孔,鉆孔設計平面示意圖見圖1,共計鉆孔498個,進尺154 000 m,平均孔間距10 m,平均孔深為310 m, 鉆孔施工期間抽采濃度50%,抽采純量8 m3/min,巷道封閉后抽采濃度60%左右,抽采純量最高為14 m3/min. 從2009年開始預抽,到工作面回采前預抽時間達到8年,抽采瓦斯總量累計達到2 480萬m3,煤層瓦斯含量從9.77 m3/t降低到5.5 m3/t,預抽率達到44%.

圖1 68305瓦斯預抽巷本煤層鉆孔設計平面示意圖

2.2 頂板裂隙鉆孔抽采裂隙帶瓦斯

工作面回采期間,后部采空區集聚大量的瓦斯,其中部分瓦斯會涌向工作面,因此抽采裂隙帶瓦斯對于工作面瓦斯治理也是一項技術手段。根據多年來的實際經驗數據分析,裂隙帶一般位于工作面頂板上方10~15倍采高位置,鉆孔布置在此范圍內,鉆孔抽采濃度高,流量較大,抽采效果好。

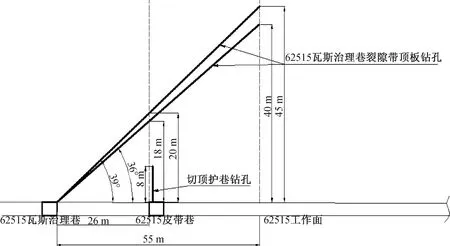

62515瓦斯治理巷施工頂板裂隙鉆孔180個,孔深70 m,孔徑113 mm,間距10 m,傾角36°~39°,終孔垂高40~45 m,正常可抽鉆孔30個,瓦斯抽采純量為15 m3/min左右,占工作面瓦斯涌出量的68%. 單孔抽采濃度在50%~70%,單孔抽采量最大為1 m3/min,單孔抽采時間可達到1.5個月。62515工作面傾向頂板鉆孔設計示意圖見圖2.

圖2 62515工作面傾向頂板鉆孔設計示意圖

2.3 高抽巷+裂隙鉆孔與巷道-鉆孔聯合抽采

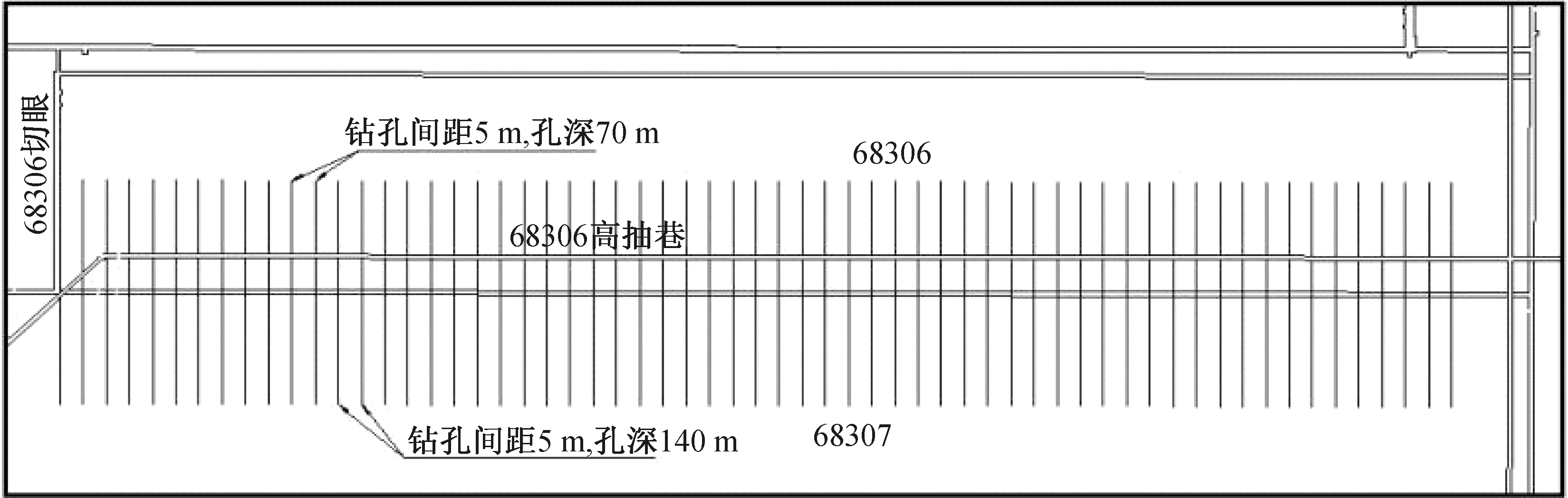

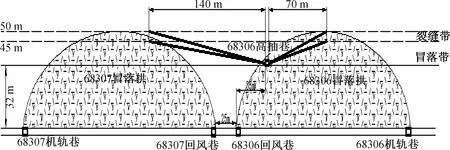

高抽巷沿煤巷施工緩解了巖巷施工的銜接問題,降低了工程成本[8],施工裂隙鉆孔彌補了高抽巷層位不足的問題,抽采效果達到了預期目標。68306高抽巷施工在6#煤層中,距離8#煤頂板35 m左右,施工頂板裂隙鉆孔252個,孔深80 m,孔徑113 mm,間距5 m,傾角5°~7°,鉆孔抽采濃度在55%左右,巷道抽采濃度在20%左右,混合處濃度在40%左右,抽采量達到15 m3/min. 北三8#煤盤區回采工作面高抽巷鉆孔設計示意圖見圖3,4.

圖3 北三8#煤盤區回采工作面高抽巷鉆孔設計平面示意圖

圖4 北三8#煤盤區回采工作面鉆孔設計剖面示意圖

2.4 CO2預裂與水力壓裂增透

針對目前煤層低透氣、吸附強、衰減快、煤層松軟等特點,為提高本煤層的抽采效果,杜兒坪礦采取了CO2預裂增透、水力壓裂增透等技術,以提高鉆孔的單孔抽采濃度和抽采量。

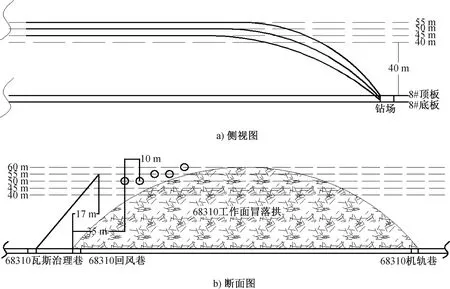

在北三68310回風巷進行CO2預裂增透技術,預裂間距為10 m,隔一個鉆孔預裂一個,通過預裂后鉆孔濃度穩定在45%~72%, 單孔抽采量由0.005 m3/min提高到0.018 m3/min,提高了2.6倍,提高了單孔抽采量,穩定了抽采濃度。68310回風巷大孔徑高位鉆孔布置剖面示意圖見5.

圖5 68310回風巷大孔徑高位鉆孔布置剖面示意圖

在北一皮帶大巷試驗水力壓裂增透技術,從8#煤層向9#煤層施工穿層底板孔,利用8#、9#煤層間巖層作為保護層進行壓裂,鉆孔深度80 m,鉆孔間距5 m,孔徑113 mm. 從單孔抽采情況看,抽采周期在3個月,單孔濃度穩定在80%左右,單孔抽采量在0.02 m3/min,單孔的抽采濃度和抽采量比未進行壓裂的鉆孔,壓裂增透效果好,可以進行推廣使用。

2.5 瓦斯抽采“以孔代巷”

在工作面回風巷施工鉆場,使用ZDY15000LD型履帶大功率定向鉆機施工長距離大孔徑高位定向鉆孔,鉆孔軌跡覆蓋工作面上部裂隙帶,抽采裂隙帶內積聚的高濃度瓦斯。 通過使用該技術,在穩定抽采高濃度瓦斯的同時,減少了全巖高抽巷施工成本。

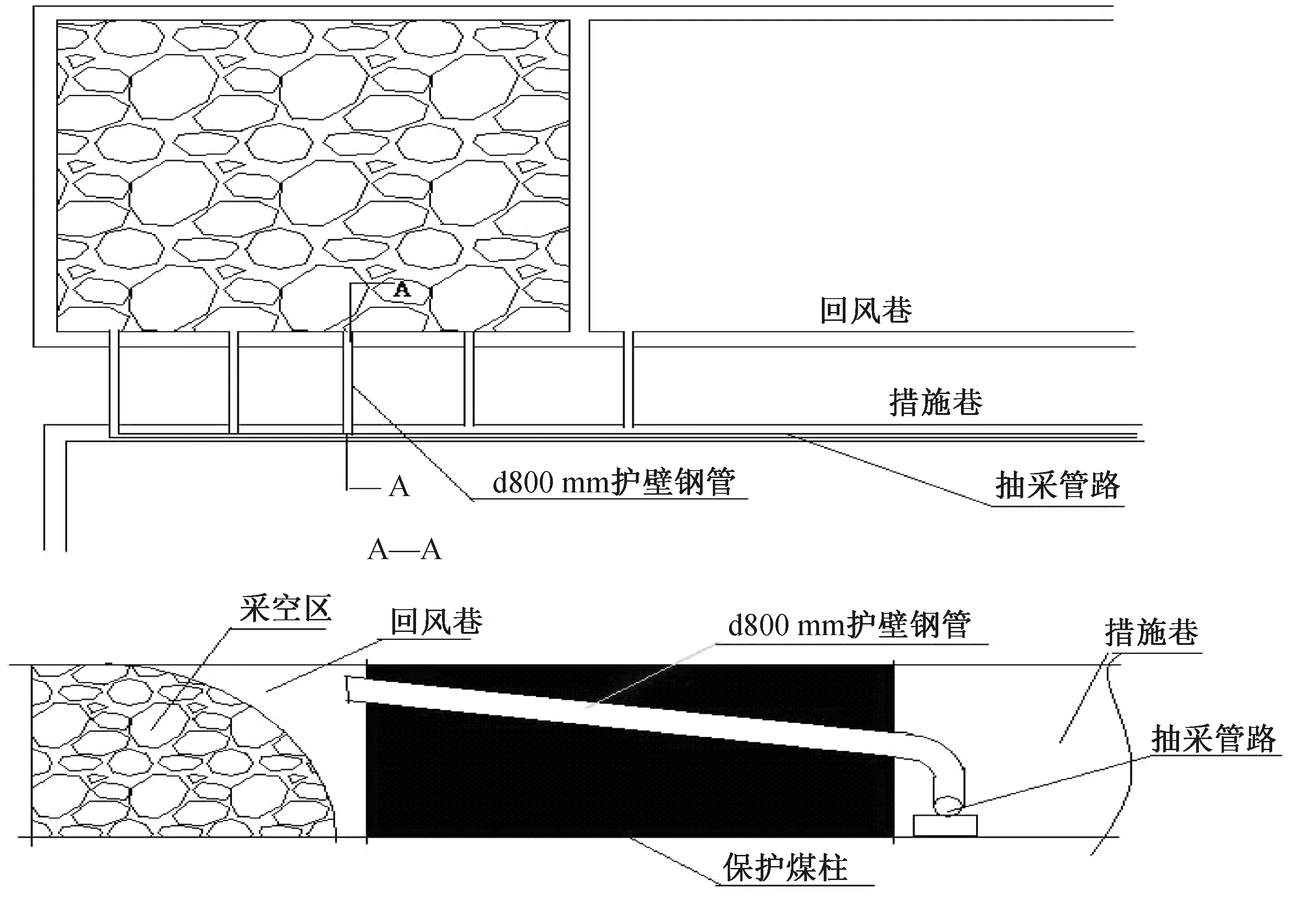

在工作面瓦斯治理巷和工作面回風巷,引進Z90/120型大直徑履帶坑道鉆機施工大直徑鉆孔埋管抽采代替橫川,利用礦井低濃抽采系統進行抽采,可以有效治理工作面回采期間上隅角瓦斯。大直徑履帶式坑道鉆機施工方案圖見圖6.

圖6 大直徑履帶式坑道鉆機施工方案圖

3 結 論

杜兒坪礦通過不斷豐富礦井瓦斯抽采工藝,對不同煤層采用不同的瓦斯抽采方式,并在實際過程中分析抽采工藝的使用效果,引進吸收瓦斯治理新工藝、新技術,新設備,完善各項瓦斯治理措施,提升礦井瓦斯綜合治理水平,實現了高瓦斯礦井低瓦斯狀態開采,最終形成“以抽保用,以用促抽”的瓦斯治理新格局,保證了礦井的安全高效生產。