西門子PLC與安川機器人Profibus通信實例

李 付

(北京首鋼股份有限公司質量檢驗部,河北 遷安 064404)

1 概 述

工業機器人在實際應用中單機工作較少,更多需要與其他工業機器人或PLC等外部設備組建自動化控制系統。系統中不同設備之間信息交互的控制方式包括I/O點對點、工業現場總線以及工業以太網等。以一個風動接收站和一臺機器人為例,通過介紹西門子S7-300 PLC與安川工業機器人DX100控制柜之間的Profibus-DP通信,描述PLC與機器人控制系統的信號交互過程[1]。

2 控制過程及分析

2.1 控制過程

西門子S7-300 PLC控制的樣品傳輸系統將樣品裝入樣盒,并通過風動管道送到化驗室接收站,由另一臺S7-300 PLC向機器人DX100控制柜下發搬運啟動信號,然后機器人開始執行搬運任務。任務完成后,機器人向PLC返回一個完成信號,以便PLC進行下一個循環控制。

2.2 控制分析

西門子S7-300是一款緊湊型、模塊化的PLC,具有集成Profinet接口,支持Profibus和Profinet等多種通信協議。安川工業機器人DX100控制器可利用自身I/O單元與外部設備進行通信,也可以通過工業現場總線擴展卡進行Profibus和CC-link等多種通信連接。通常來說,PLC給安川機器人的輸出信號包括啟動信號、停止信號、允許機器人取件信號以及遠程啟動機器人信號。安川機器人給PLC的輸出信號包括狀態信號、取件完成信號、報警信號以及復位完成信號等。文中主要闡述PLC與機器人通信的兩個交互信號,一個是樣盒到達接收站后PLC作為主站向機器人從站發送的搬運啟動信號,另一個是搬運任務完成后機器人作為從站向PLC主站返回的工作完成信號[2]。

3 控制實施

3.1 PLC端組態配置

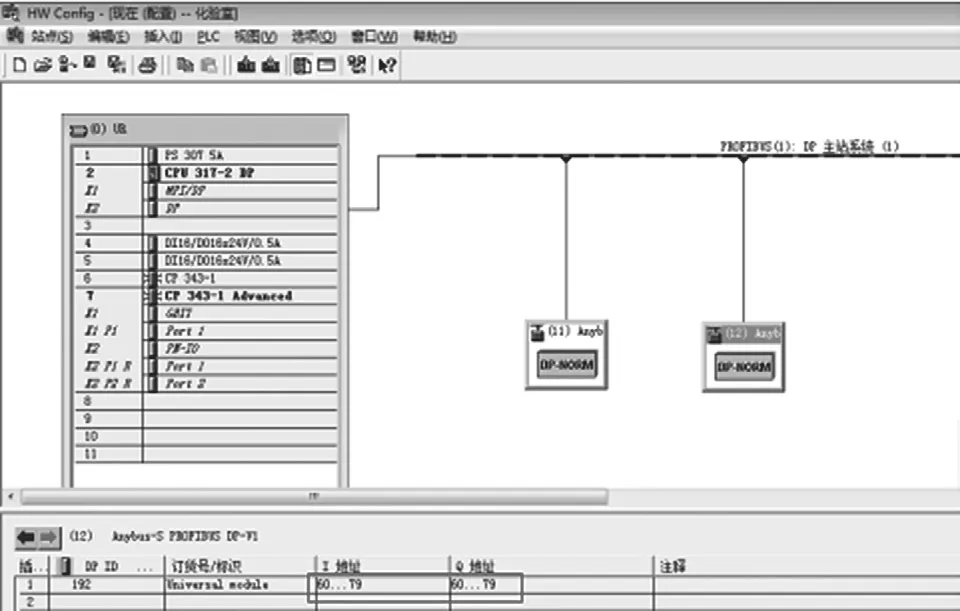

西門子S7-300 PLC作為主站,可以對從站進行讀寫操作。硬件和網絡組態在西門子組態軟件Step7中完成。硬件組態配置中,各個模塊的位置及含義如圖1左半圖所示。1號插槽為電源PS 307(5 A)模塊;2號插槽為CPU 317-2DP,用以實現Profibus-DP通信;3號插槽為空;4號和5號插槽分別為DI 16/DO 16×24 V/0.5 A的輸入模塊和輸出模塊;6號插槽為CP343-1通信模塊,用以實現與其他設備的Profinet通信。硬件組態完成后,雙擊機架插槽中的DP,將其設為主站,地址設為2。點擊新建生成一個DP網絡,點擊屬性按鈕設置網絡參數,將傳輸速率設為1.5 Mb/s,行規選擇DP,點擊確定,完成主站組建[3]。完整的組態圖如圖1所示。

圖1 DP組態圖

實現PLC 300與機器人的主從通信除了需要具有Profibus接口的PLC外,還需要安裝機器人GSD文件,而PLC用這個文件來識別安川機器人。在硬件組態界面,點擊選項下拉菜單,選擇安裝GSD,找到GSD安裝目錄文件。安裝完成后點擊右側硬件目錄窗口,添加第三方組件。點擊general,在DP網絡中添加Anybus-S DP-V1機器人從站,雙擊設置從站地址、傳輸速率以及波特率。選擇添加Universal module硬件,分配I/O起始地址和字節長度后保存編譯。組態全部完成后下載到PLC,便可實現PLC與機器人的主從通信[4]。

系統主站的型號為CPU 317-2 DP,西門子的型號為S7-300 PLC。安川機器人作為從站,用來完成樣盒的搬運、放置以及倒樣等工作。以DP網絡中地址12為例,它的輸入輸出均為20 Byte,I/O地址范圍輸入為IB60~IB79,輸出地址范圍為QB60~QB79。

3.2 機器人端的配置

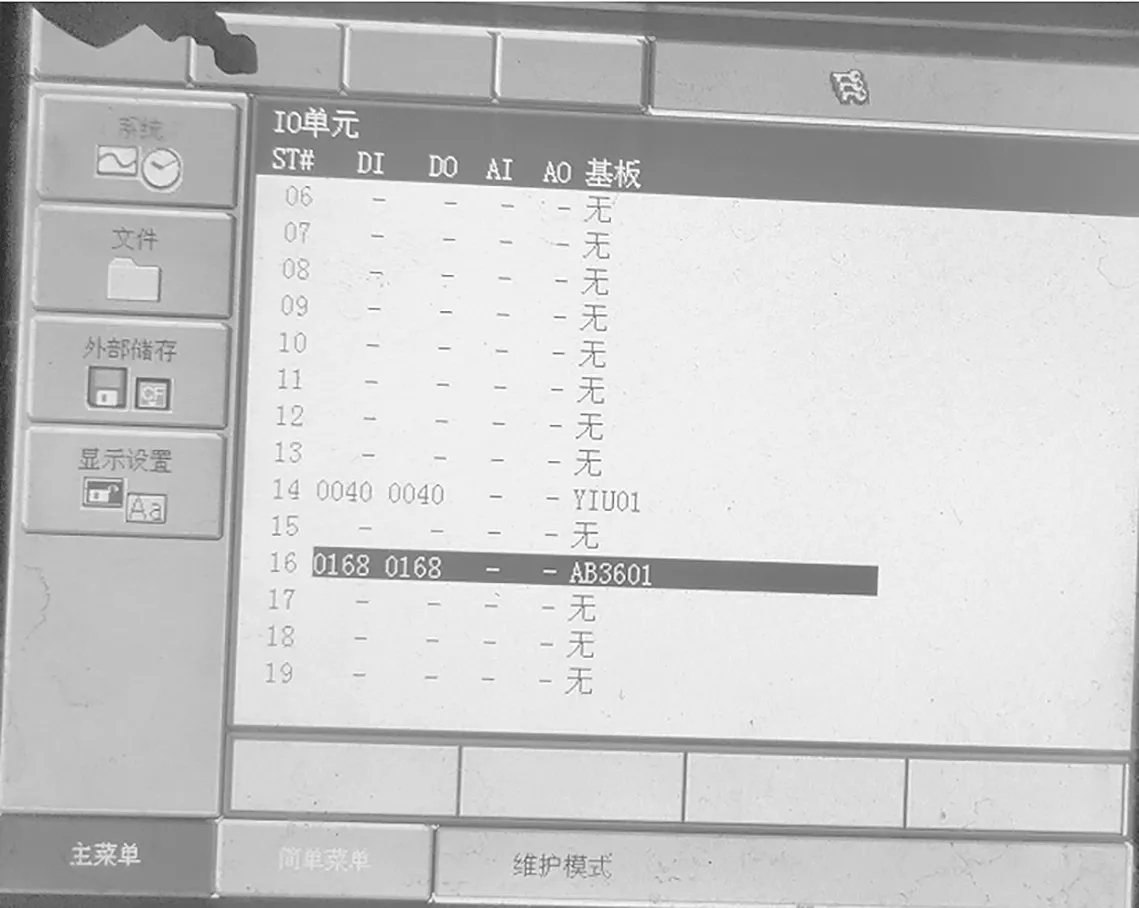

DX100控制柜安裝的通信擴展板卡位于控制柜下方,柜內有2個PCI插槽。正確安裝后,長按示教器主菜單鍵重啟控制柜,將機器人改到維護模式。在板卡設置選項里選擇AB3601,設置I/O大小為20 Byte,分配輸入范圍為20070~20267,輸出范圍為30070~30267。節點地址設置成組態時的對應地址,波特率選默認,點擊確認。此時,顯示板卡信息如圖2所示。

圖2 機器人板卡信息

4 程序編寫

4.1 PLC與機器人信號交互原理

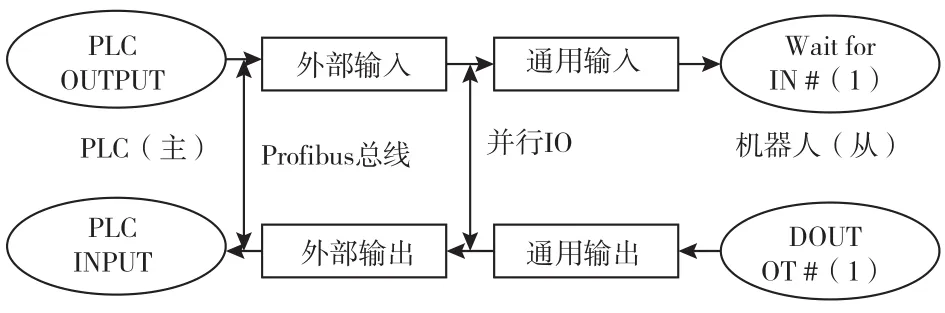

首先,PLC的輸出信號通過Profibus總線轉換給機器人端的外部輸入;其次,外部輸入信號通過配置好的并行I/O程序進行關聯給到通用輸入;最后,將通用輸入信號映射給機器人主程序Main。當觸發主程序Main調用的IN#()信號后,機器人進行對應工位的樣品搬運。機器人執行搬運任務時輸出OT#()信號,OT#()信號的打開和關閉代表機器人的運行狀態。機器人輸出信號先是映射到通用輸出,再由通用輸出通過并行I/O與外部輸出進行關聯,最后將外部輸出信號通過Profibus總線返回給PLC輸入端。信號交互原理如圖3所示。

圖3 信號交互原理圖

4.2 PLC與機器人信號的地址映射

PLC和機器人的程序編寫完成后,需要實現兩者的信號地址映射。安川機器人編程語言中,OT#()代表輸出,IN#()代表輸入。機器人的輸入輸出與PLC的輸入輸出信號轉換,主要通過Prifibus總線和并行I/O兩部分進行。映射點位表如圖4所示。

以站13為例,當樣盒到達時,PLC Q 63.4主站信號觸發,PLC將輸出信號通過Profibus總線發送到機器人,從站外部輸入20104接口。觸發后,通過機器人自身的并行I/O與機器人程序中的通用輸入信號00074進行關聯,觸發機器人程序的IN(53)程序邏輯信號,從而實現PLC主站與機器人從站的信號轉換,告知機器人樣盒已到達可以搬運。

圖4 映射點位表

當機器人程序搬運結束時,會關閉OT(53)信號。機器人通用輸出信號10074通過并行I/O關聯到外部輸出信號30104,外部輸出信號30104再通過Profibus總線將信號發送到PLC端I63.4,從而實現機器人從站信號與PLC主站的信號轉換,告知PLC搬運任務已完成。

4.3 并行I/O程序

并行I/O程序是指機器人運動程序與控制柜邏輯轉換程序完全獨立,兩者可同時進行但不會相互干涉。并行I/O程序是安川機器人自帶的,與PLC程序類似,是循環周期掃描運行,用來實現機器人外部輸入和通用輸入、通用輸出和外部輸出的轉換,實現機器人運動和邏輯轉換的同時進行。外部輸入與通用輸入轉換如圖5所示。

圖5 外部輸入與通用輸入轉換

STR類似于PLC中連接母線的一個常開觸點,OUT代表輸出線圈,GSTR代表一個字節的8個位組輸入觸點,GOUT代表一個字節的8個位組輸出線圈。例如,GSTR 20100代表的是外部輸入組信號20100~20107,GOUT 00070代表通用輸入組信號00070~00077,兩者通過并行I/O指令GSTR和GOUT前后關聯起來,且具有一一對應關系,實現外部輸入與通用輸入信號的轉換,從而實現PLC主站下發搬運任務信號給機器人從站的映射。同理,10070為通用輸出信號,30100為外部輸出信號,兩者通過指令GSTR和GOUT前后關聯起來,實現通用輸出與外部輸出信號的轉換,從而實現機器人從站向PLC主站返回完成信號的映射[5]。至此,單一接收站PLC與機器人所需要的兩個交互信號已經全部構建完成。

5 結 論

技術不斷發展,工業機器人應用場合越來越多。在與外部設備的信息交互控制中,工業機器人應根據交互數量的實際要求選擇相適應的控制方式。數據量少可通過I/O點對點控制,數據量多則應選擇網絡通信。合理的控制方式能減少工作量和降低成本。工業機器人通過Profibus-DP總線通信方式與PLC主站連接,相比較傳統I/O點對點通信,不再有雜亂無章的電纜布線,減少了電纜數量,節省空間且不易發生故障。這種通信方式簡單方便,且明顯提高了生產穩定性和生產效率。