醋酐精餾工藝的數學建模和工藝改進

張純 焦金華 山東華魯恒升化工股份有限公司

一、醋酐精餾工藝流程模擬

(一)工藝流程及參數

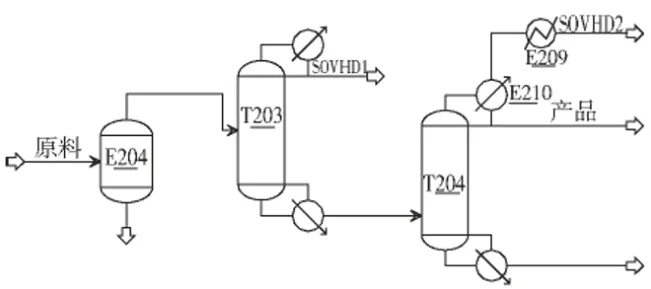

圖1 為醋酐精餾裝置的工藝流程圖,醋酐含量(質量分數,下同)為88%~92%的醋酐溶液進入閃蒸槽(E204)蒸餾氣化脫除多聚體后,粗醋酐氣體從分餾塔(T203)中部進入;分餾塔的主要作用是脫除醋酸等輕組分,T203 塔頂采出物料含醋酐40%~60%,控制塔頂溫度在116~120℃之間,回流比為3.5。釜底物料經取樣檢測醋酐含量合格后,連續出料進入精制塔(T204)底部。蒸餾塔為填料塔,主要起脫色和脫除部分低沸物的作用;塔內氣相在分凝器中大部分冷凝,一部分作為產品側線采出,一部分作為塔的內回流;塔頂部分醋酐、低沸物和不凝性氣體繼續上升,經過塔頂冷凝器(E209)冷凝后回收[1]。

圖1 醋酐精餾工藝流程

裂解裝置穩定運行期間,進行精餾工藝查定,得到流程模擬所需要的工藝參數。常溫常壓下,進料物流流速為260L/h 時,各組成及其質量分數為:醋酸(HOAc)9.8%,醋酐(Ac2O)90%,低沸還原物質(X2)0.05%,雙乙烯酮(DK)0.1%,高沸物(X3)0.05%。

(二)物性方法的選取

工藝涉及物料主要為醋酐和醋酸,該體系為一高度非理想性體系,確定適用于這一非理想體系的物性方法既是數學建模的重點(直接關系到模擬結果的正確與否),也是模擬工作的主要難點[2]。在模擬計算中選取NRTL-HOC 物性方法,所有物性參數均選用AspenPlus 內置數據庫中的相關參數。對于氣相,考慮到醋酸分子的締合效應,則采用Hayden-O'Connel(HOC)方程。

(三)流程模擬結果

按照上述模擬流程,選用NRTL-HOC物性方法,關鍵操作參數和產品質量的流程模擬計算值和工藝設計值比較,計算結果與設計值的偏差不大。

二、工藝流程分析

(一)分餾塔T203 的回流比和塔頂采出量的影響

T203 塔釜醋酐的純度,在塔板數一定的條件下,受回流比大小和采出量大小的影響。利用AspenPlus 內置的敏感度分析工具,得到操作參數對醋酐產品純度和再沸器熱負荷的交互影響。由計算結果可知,T203 回流比和采出量對產品純度的影響比較顯著。當采出量一定時,產品質量分數隨回流比增加顯著增加,當回流比較大時增幅較小;回流比一定時,增加塔頂采出量,可以提高產品的純度。再沸器的熱負荷隨回流比和采出量的增加而顯著增加,近似成正比例函數關系。

(二)精制塔T204 塔頂分凝器氣相分率

在工藝流程中,要求分餾塔塔釜物料醋酐的質量分數合格后才進入精制塔中,因此精制主要起脫色和脫除部分不凝性氣體、保證產品質量和色度要求的作用,對分離要求不高[3]。在實際裝置中,通過再沸器蒸汽的用量來控制一定的蒸發速率,保證塔正常操作即可。但T204 塔頂分凝器在實際生產中不容易控制,如果在分凝器中通入循環冷卻水,則T204 塔氣相全部在分凝器中冷凝下來,致使分凝器塔頂無氣相出料,影響產品的質量。分凝器氣相分率不同對冷凝器的溫度影響不大,但隨著氣相分率增加,產品的質量分數逐漸增加。這是由于隨著氣相分率增加,氣相所帶走的輕組分增多,使產品質量分數增加。分凝器和塔頂冷凝器熱負荷變化較大,由此可知,要確保分凝器正常工作,需要保證分凝器的換熱量在一個合適的范圍內。

三、精餾工藝優化

由上述操作參數對精餾工序的影響分析可知,T203 回流比、塔頂采出量對產品的質量分數和產量以及精餾工藝的能耗影響顯著,因此有必要對工藝參數進行優化,以確保產品的質量分數(>99.0%)和產品能量單耗最低。由工程經驗可知,精餾工序能耗主要是動力消耗、再沸器熱消耗和冷凝器的冷凝熱負荷,比較發現,再沸器的能耗占精餾工序的比值最大,且熱源的相對成本最高[4]。因此,產品的單耗可以轉化為產品的再沸器熱單耗,其他操作參數不變,利用AspenPlus 內置的優化工具:建立約束,規定產品中醋酐含量不小于99.0%;建立優化模擬,設定相應參數,利用內置Fortran語言計算出產品熱單耗的倒數,規定其值最大;設定T203 回流比和塔頂采出率為變量,并規定其取值范圍。通過模擬計算,得到產品熱單耗最低時的操作參數:T203 回流比R=4.07;T203 的采出率D=58.16kg/h。在最優操作參數條件下:產品質量分數為99.0%,產品質量流率Fp=158.20kg/h,產品的熱單耗為110.30kJ/kg。

四、結論

選用NRTL-HOC 物性模型,建立了醋酐精餾工藝流程的模擬模型,通過對模型的分析和優化得到如下結論:T203 回流比和采出量增大使產品的質量分數和再沸器的熱負荷增大,且影響顯著;T204 塔頂分凝器氣相分率影響產品的質量分數,但是塔頂分凝器的熱負荷變化較大,在整改過程中需要減小分凝器的傳熱面積來保證分凝器正常工作。