基于Minitab軟件的纖維力學指標測量系統分析

陶明東,周夢璐

(江蘇奧神新材料股份有限公司,江蘇 連云港 222000)

0 引言

纖維力學指標的測量需要測量纖維細度、強力、斷裂伸長等指標,在此基礎上計算出力學性能數據。上海新纖儀器有限公司提供的以XQ-1A型纖維強伸度儀、XD-1型振動式細度儀構成的纖維力學指標測試裝置是適應國際纖維檢驗標準的新型儀器,采用計算機程序控制,具有操作簡便、精度高的特點,在纖維測試機構、化纖制造企業廣泛應用。

纖維力學指標是纖維品質判斷的關鍵數據,對于化纖生產企業質量控制尤其重要。因此,力學指標測量系統的精度極為重要,需定期評估其精度與可靠性。測量是一種用來獲得測量結果的過程,主要由測量儀器、標準、人員、環境等組成[1],這些要素都對測量系統本身的精度與可靠性具有重大影響,隨著時間推移,測量系統精度也會退化。測量系統分析是指運用統計學的方法對測量系統進行評估,在合適的特性位置測量正確的參數,了解影響測量結果的波動來源及其分布,并確認測量系統是否符合工程需求[2]。

1 可靠性評估試驗方案

1.1 試驗儀器與人員準備

試驗儀器采用上海新纖XQ-1A型纖維強伸度儀、XD-1型振動式細度儀構成的纖維力學指標測試裝置,采用系統配套軟件進行測試過程控制和測試數據記錄。

XQ-1A型纖維強伸度儀采用氣動自動夾持,計算機程序控制拉伸試樣直至斷裂,并測量斷裂時的力和伸長率。XD-1型振動式細度儀采用弦振動原理,測量在一定振弦長度和張力下的纖維固有振動頻率,由弦振動公式自動計算單根纖維線密度。

檢驗人員4名,均具有豐富操作經驗。

系統已經運行接近一年,需進行可靠性評估。

1.2 試驗樣品準備

(1)纖維細度測試樣品準備。纖維細度測試過程對樣品本身無破壞,樣品可重復使用。取A規格纖維4根,作為4個測試部件(以下稱細度測試部件),分別編號A1~A4。

(2)強力、斷裂伸長測試樣品準備。取B規格纖維5根(連續長纖維),每根長60 cm,作為5個測試部件,分別賦予部件編號B1~B5。每一部件按10 cm長截斷,共6根。按6西格瑪理論,該破壞性試驗共有5個強度與伸長測試部件(B1~B5),每一個部件有6個仿形,如對部件B1,仿形試驗件編號為B1-1,B1-2,…,B1-6。將這6個仿形隨機分成2組,每組3根。

1.3 試驗與分析方法

(1)纖維細度測試。4名檢驗員用同一臺XD-1型振動式細度儀對4個細度測試部件分別進行細度測量,每人每細度測試部件重復測試3次,4人共計48次。

(2)纖維斷裂強力與斷裂伸長測試。從4名檢驗員中隨機抽取2名檢驗員,用同一臺XQ-1A型纖維強伸度儀對5個強度與伸長測試部件(每部件6個仿形)進行測試,由于每次測試被測纖維都會被拉斷,對部件多次重復測量是不可能的,屬于破壞性測試,因此需要進行破壞性試驗的測量系統分析[2-3],共計30次測試。

(3)采用重復性與再現性評估方法。采用Minitab軟件,基于六西格瑪測量系統R&R分析方法進行纖維力學指標測量系統的重復性與再現性評估[4]。

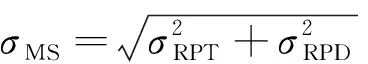

重復性誤差通常稱為設備波動(Equipment variation,EV),如將過程總波動設為TV(Total Variation),設備波動標準差與過程總波動標準差的比值可描述測量系統的重復性。

再現性也稱為人員波動(appraiser variation,AV),通常用再現性標準差與過程總波動標準差的比值來描述測量系統的再現性。

(4)精確度分析方法。

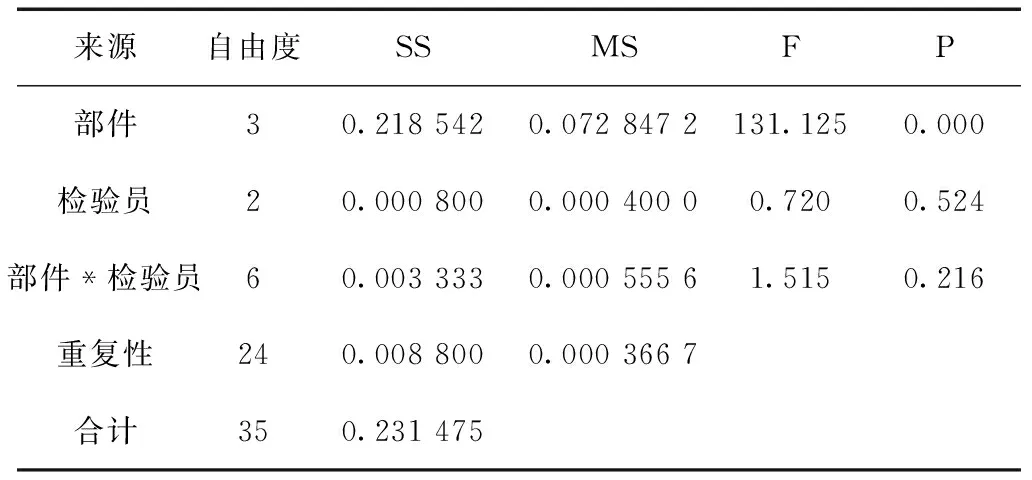

判斷標準見表1[4]。

表1 判斷標準表

1.4 試驗要求

(1)測試樣品隨機分配。

(2)測試順序隨機排列。

(3)樣品及儀器設備在測試環境條件下經過充分平衡。

(4)測試前對設備進行檢查,確保設備處于正常工作狀態。

2 試驗數據分析

2.1 纖維細度試驗數據及方差分析

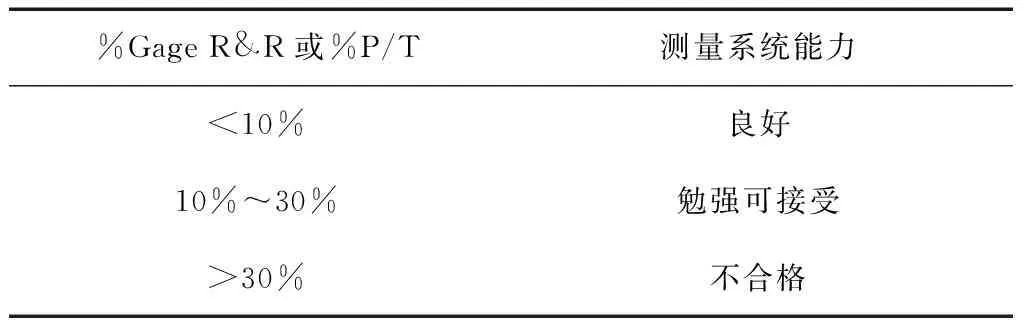

纖維細度測試數據見表2。

表2 纖維細度測試數據

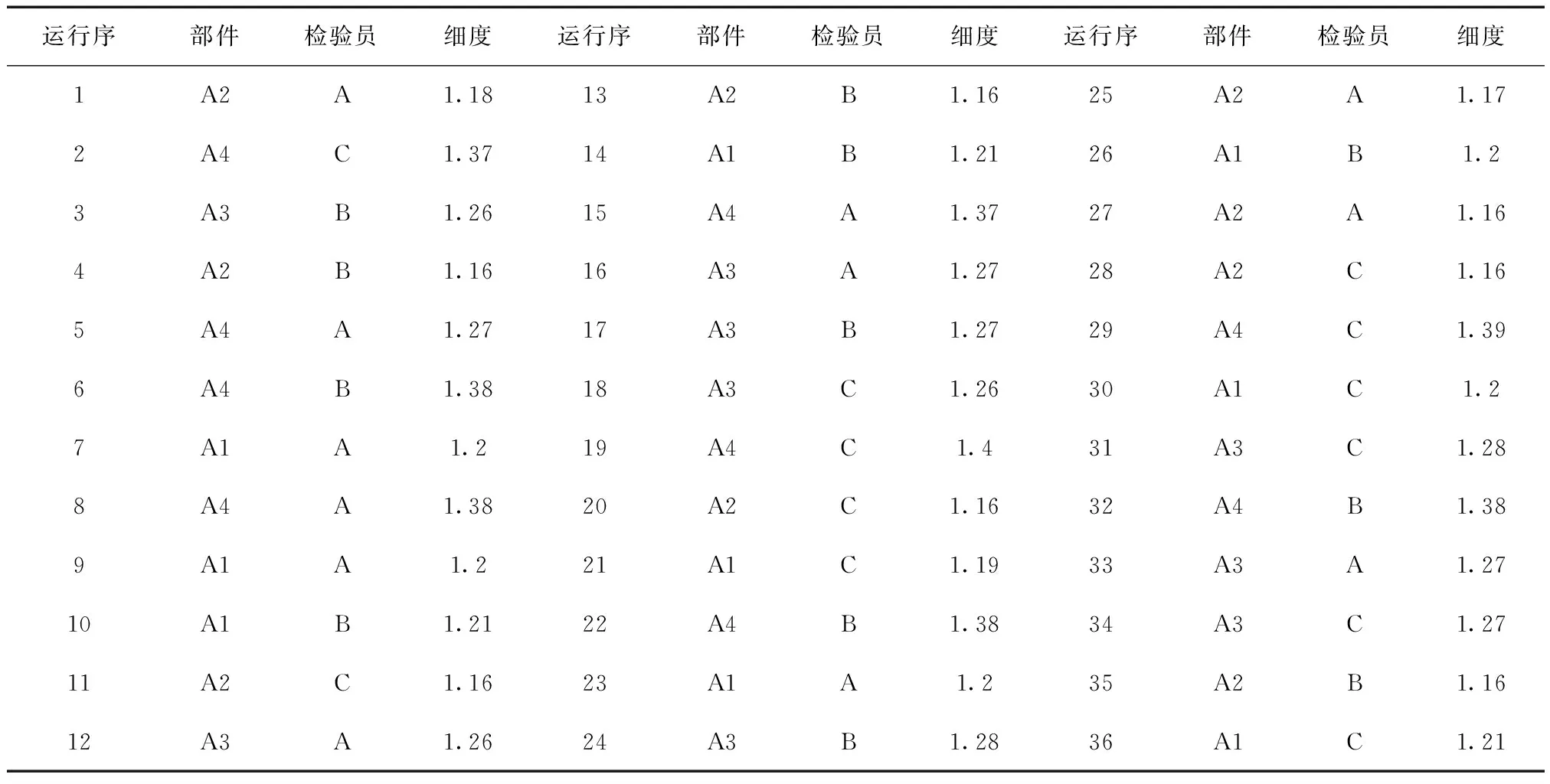

采用Minitab軟件中量具研究功能對表2中的數據進行方差分析,結果見表3。

表3 包含交互作用的雙因子方差分析表

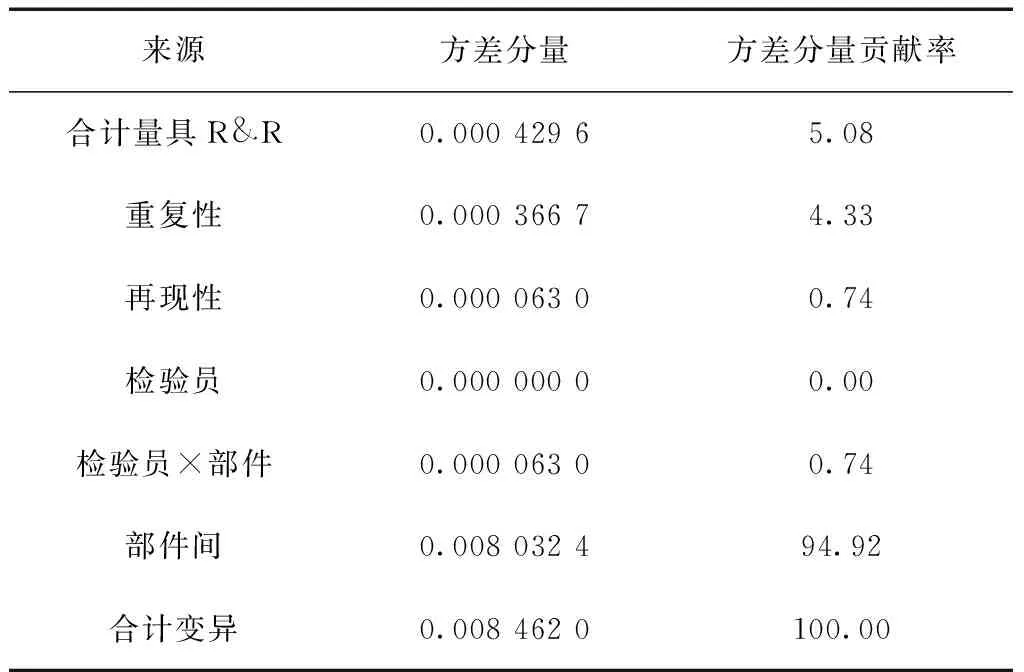

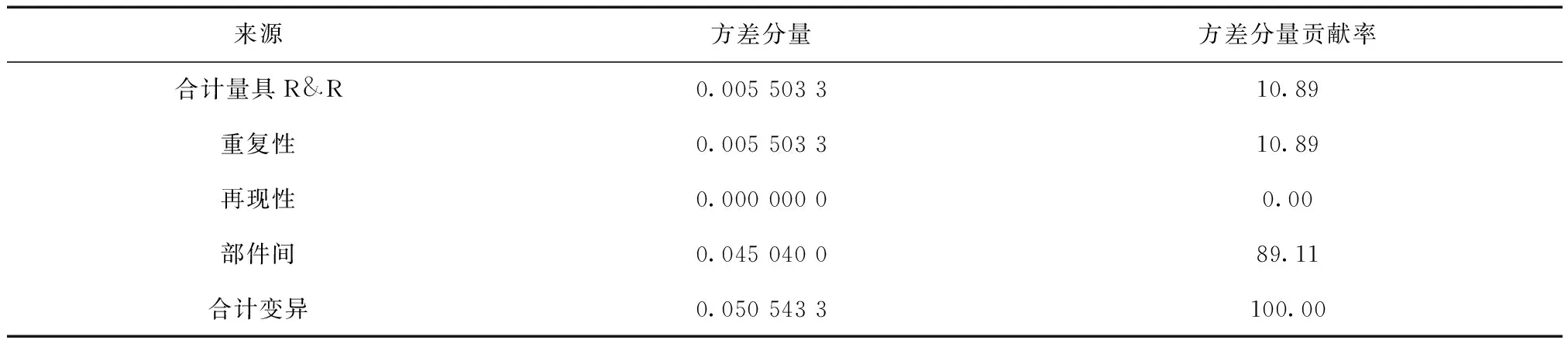

刪除交互作用項選定的 Alpha=0.25。量具 R&R 分析表—方差分量貢獻率見表4。

表4 量具 R&R 分析表—方差分量貢獻率

設定過程公差為 0.3,經Minitab計算,量具精度分析結果見表5。

表5 纖維細度儀精度分析結果

計算得到可區分的類別數ndc = 6。

從精度分析結果來看,重復性方差為0.000 366 7,檢驗員方差為0,合計量具R&R(重復性與再現性)方差貢獻率僅為5.08%,%Gage R&R為22.53%<30%,重復性與再現性較好;可區分的類別數ndc=6>5,儀器具有較好分辨率;檢驗員方差貢獻占比0%,可以認為人員操作對該測量系統沒有影響。

在無標樣情況下,采用定長稱重法進行纖維纖度計算值為1.249 7dtex,纖維細度儀測量均值為1.25 dtex,標準差0.08,具有很好的符合性。這說明此方法可以在無標樣情況下測量纖維細度。

2.2 纖維強力、斷裂伸長測試數據分析

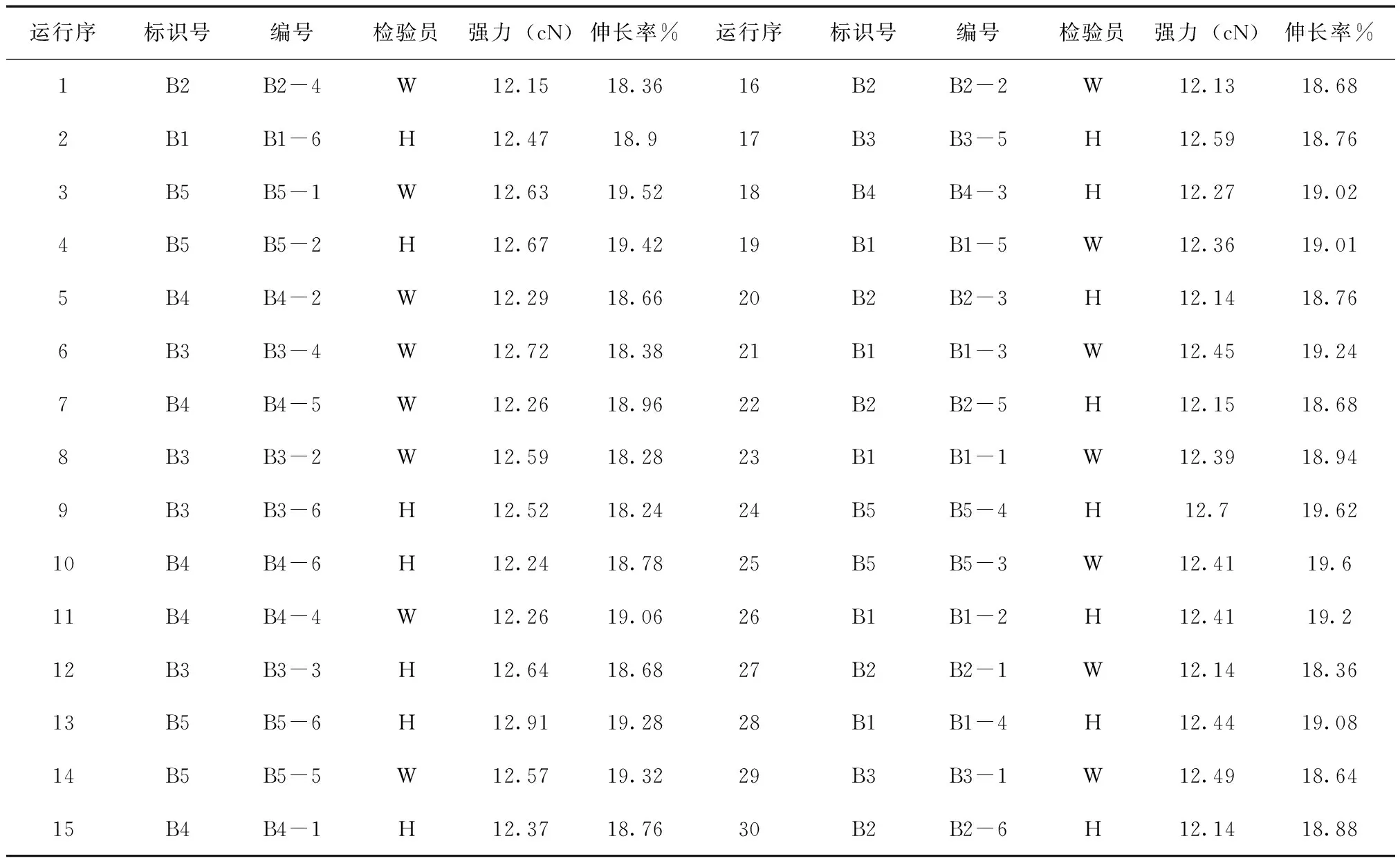

纖維強力及斷裂伸長測試數據見表6。

表6 纖維強力及斷裂伸長測試數據

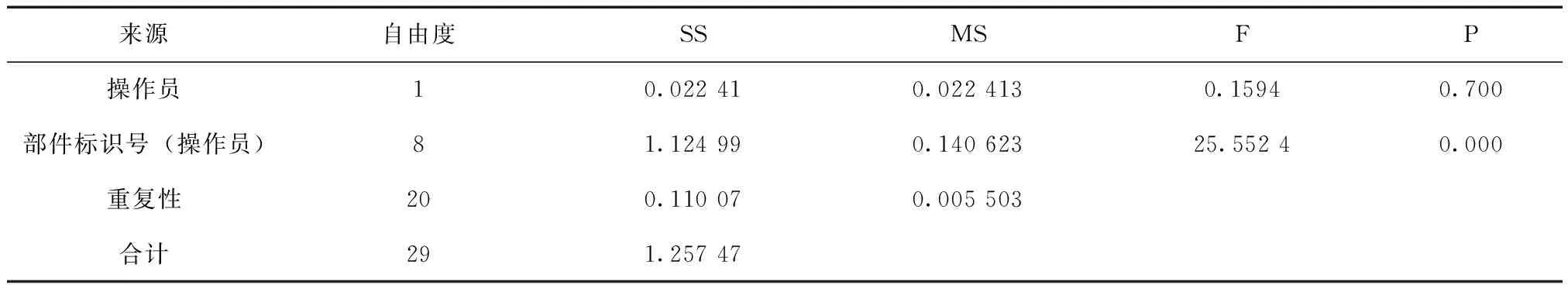

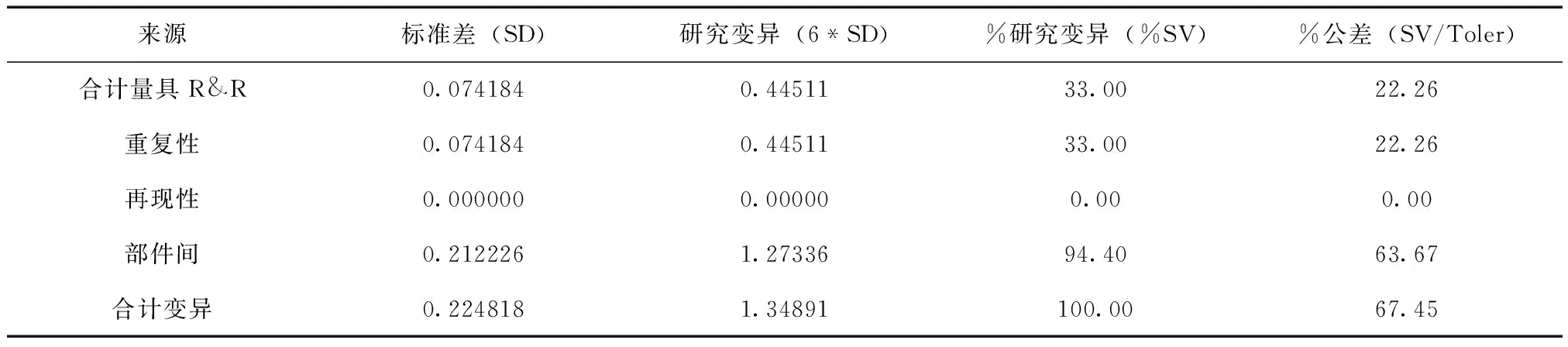

(1)纖維強力測試數據分析。采用Minitab軟件中量具研究功能對表6中的斷裂強力數據進行方差分析,結果見表7、表8。

設定過程公差=2,經Minitab計算,量具精度分析結果見表9。

表7 包含交互作用的雙因子方差分析表

表8 量具R&R分析表—方差分量貢獻率

表9 纖維強伸度儀精度分析結果

計算得到可區分的類別數ndc=4。

從精度分析結果來看,重復性方差為0.005 503 3,再現性方差為0,可以認為人員操作對該測量系統沒有影響;合計量具R&R(重復性與再現性)方差貢獻率為10.89%,%Gage R&R為33.00%,略大于30%,%P/T為22.26%<30%,強力檢測精度處于勉強可用狀態;可區分的類別數ndc=4>3,儀器分辨率勉強可用。

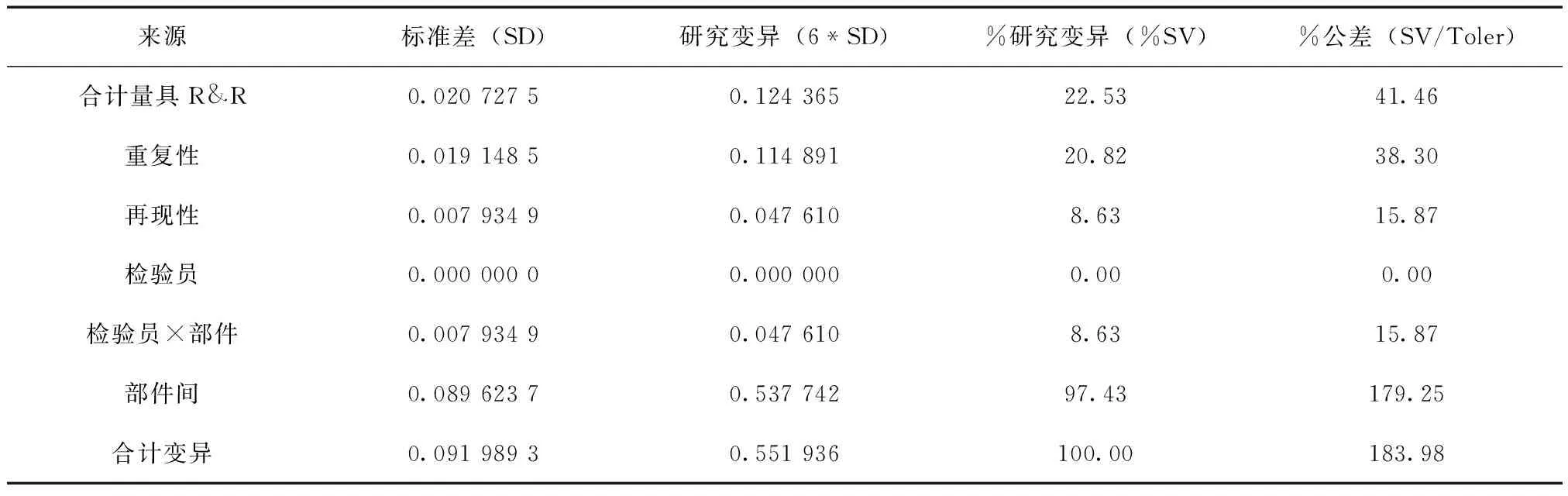

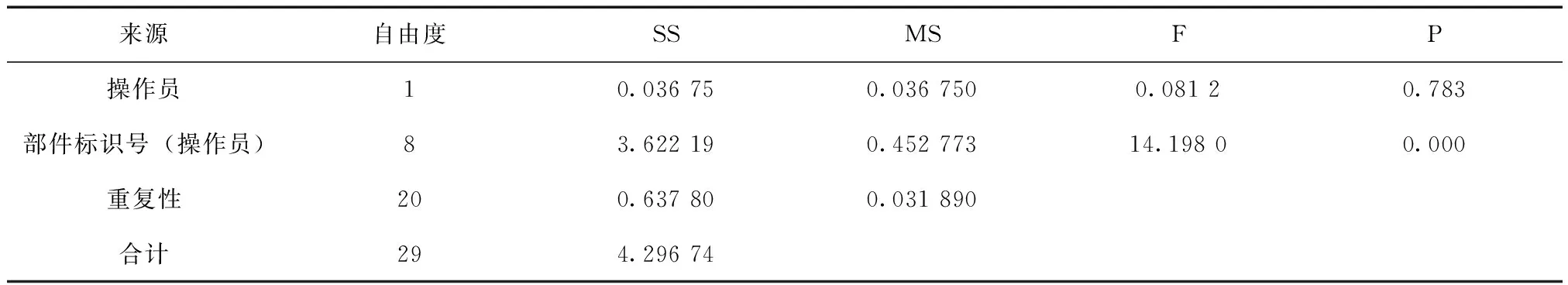

(2)纖維斷裂伸長數據分析。采用Minitab軟件中量具研究功能對表2中的斷裂伸長數據進行方差分析,結果見表10、表11。

表10 包含交互作用的雙因子方差分析表

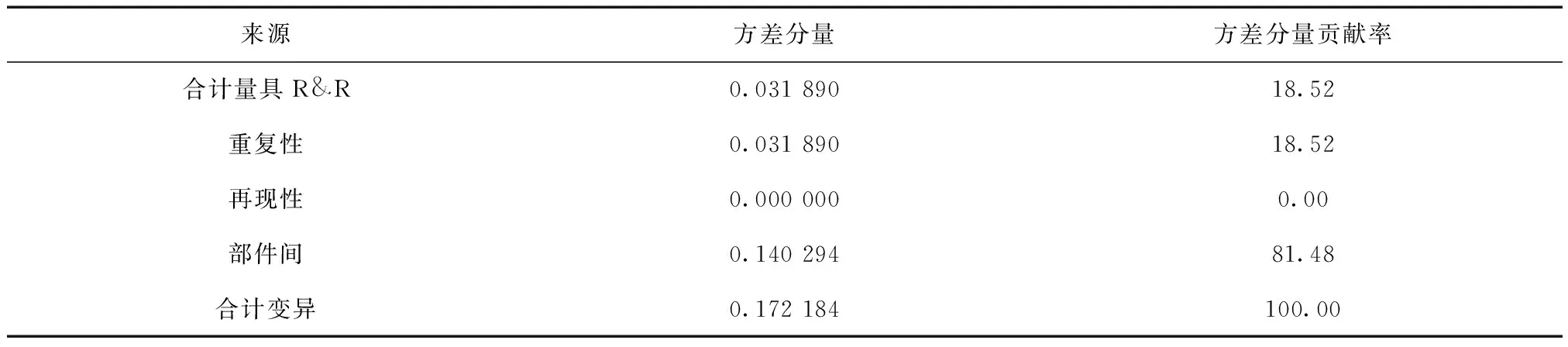

表11 量具 R&R 分析表—方差分量貢獻率

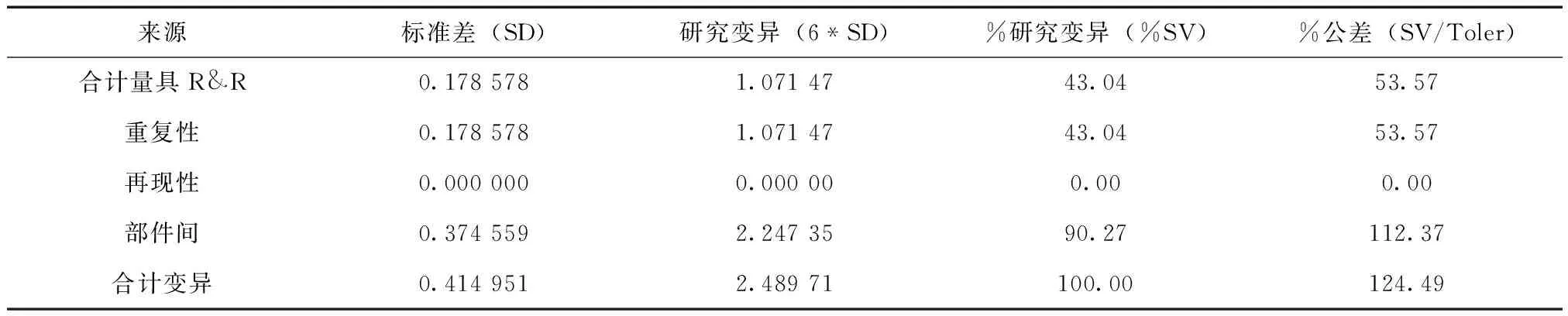

設定過程公差=2,經Minitab計算,量具精度分析結果見表12。

表12 纖維強伸度儀精度分析結果

計算得到可區分的類別數ndc = 2。

從精度分析結果來看,重復性方差為0.003 189,再現性方差為0,可以認為人員操作對該測量系統沒有影響;合計量具R&R(重復性與再現性)方差貢獻率為18.52%,%Gage R&R為43.00%>30%,%P/T為53.57%>30%,斷裂伸長檢測精度已經無法滿足要求;可區分的類別數ndc=2<3,儀器分辨率不達標。

3 總結

(1)采用方差分析方法可以在標樣缺失情況下進行纖維力學檢測儀器精度和可靠性分析,通過Minitab軟件可以極其方便進行測量系統重復性與再現性評估。

(2)通過取樣方法設計,可以對破壞性測試測量系統進行分析。

(3)操作人員的操作差異在本測量系統中幾乎可以忽略,該測量系統屬于數字化系統,精度基本由儀器本身決定。

(4)經過1年的運行,纖維細度儀仍然具有較高的測量精度;強伸儀的強力測試精度勉強可用,已經較難滿足高質量生產過程的質量控制需求,需要進一步校準;強伸儀斷裂伸長的測量精度較差,難以滿足高品質生產系統的要求。

(5)鑒于XD-1型振動式細度儀和XQ-1A型纖維強伸度儀經過1年運行后測量精度差異較大,建議生產廠家做進一步研究,并對用戶使用與校準提供更多支持。

(6)補充說明:在本分析完成后,經與儀器生產廠家溝通,進行儀器調整,儀器測量精度%Gage R&R均達到30%以下,分辨率達到7以上,可滿足較高品質生產控制要求。