淺談不銹鋼儲罐的修復矯正措施

王文權(中石化第五建設有限公司,廣東 廣州 510100)

0 引言

作為國內最大的煤化工示范項目,隨著項目工程進入施工高峰期建設任務的加速進展,施工質量方面存在的問題也隨之增多,其中就有中天合創聚烯烴項目的一臺1700m3、材質是304L的不銹鋼儲罐在焊接完第一圈壁板環縫后出現變形需要及時修復,變形控制的難點不僅僅是因為罐體的壁板較薄容易變形,而且還因為儲罐內側從上到下有三個個體較大且均勻分布的螺旋溢流板要與壁板相焊接,在有效控制好壁板焊接變形的穩妥情況下還要控制好螺旋溢流板帶來的焊接變形,難度可以說不言而喻。

這臺不銹鋼儲罐根據施工方案采用倒裝法施工,主要存在的質量問題就出現在第一圈薄壁板縱縫局部出現波浪變形、兩帶板間的環縫焊接收縮變形嚴重及在焊道處產生的凹陷變形部位達13處之多,而且凹陷部位的長度各不相同(長的有:1800mm,短的有200mm),直接影響到上下兩帶壁板的成型質量,而且這種缺陷變形嚴重超出了規范要求的取值范圍[1];其中,最大的一個凹坑用1米鋼板尺靠過去量得的深度尺寸是60mm,并且受變形影響面積較大,怎樣在較短時間內修復這些罐體凹坑,怎樣在控制壁板焊接變形的同時還要控制好壁板內螺旋溢流板的焊接變形,可以說給罐體的組對安裝及后續展開的焊接質量都帶來了不小的難度。

焊接工程質量好壞的關鍵因素主要就是焊接變形量的控制能力,而薄壁板焊接變形又具有復雜性,多元性等特點,一旦控制不好會對焊接的質量產生重大的影響。

1 不銹鋼儲罐產生的變形原因分析

有接觸過儲罐制作和安裝的人員都知道:不銹鋼儲罐不管是在下料、切割、組對間隙、焊接及成品保護等方面都要比一般碳鋼儲罐有著不同程度的高要求,所以說控制措施必須提前到位,同時在施工時務必引起高度重視。根據這些年一直從事儲罐預制、安裝的經驗,一臺儲罐不僅要在前期的預制階段控制好每張鋼板的幾何尺寸,而且還要在組對、焊接階段控制好變形量的大小,這里面的主要原因是安裝過程中的焊接變形情況比較復雜,控制和矯正焊接變形又是安裝工作中較難把控的事情,特別是不銹鋼薄板的焊接變形。

1.1 根據現場安裝經驗分析總結得出儲罐產生變形的原因

(1)情況是板材在下料、加工預制階段操作人員技能水平的高低不同和機械設備加工精度等方面原因導致板材幾何尺寸存在的偏差;

(2)情況是加工好的半成品壁板拉到現場逐一開始進行組對、安裝后所引起的誤差或者可以說是累計誤差;

(3)情況是兩張壁板縱縫之間及兩圈壁板環縫之間在焊接受熱時熱脹冷縮所產生的應力變形。

1.2 根據對現場情況的深入了解,造成這臺不銹鋼儲罐嚴重變形的主要原因

(1)施工作業人員經驗不足且不按技術工藝卡要求執行焊接程序,施工工序過程一味求快;

(2)焊接時電流調控大小根據本人平時喜好調整,而且隨意性很大,內部缺失監督協調人員;

(3)焊接時不按方案認真執行,盲目采取先焊內側焊縫后焊接外側的焊接方法,并且焊接人員在焊接時的焊接方向各不相同;

(4)拍完RT需要返修片子時,焊工與鉚工之間缺乏溝通,施工單位也沒有一個統一的協調人員,直接安排人員在沒有采取任何加固措施的情況下就開始進行返修作業;

(5)壁板縱縫焊接時,準備工作不到位;(例如:壁板外側防波浪變形的剛性立板沒有加固安裝)

(6)施工單位及項目管理人員監管不到位,沒有及時發現存在的問題。

2 修復方案

針對這臺不銹鋼儲罐的變形特點,事先根據它的變形量大小和部位,采用先難后易三步走的修復計劃:

第一步先用記號筆標出需要修復的嚴重變形部位(包括縱縫及環縫),安排專人用不銹鋼專用切割片切割做好記號的焊道位置,切割時不管是縱縫還是環縫要根據情況適當在需要修復部位的兩端各加長切割長度約200mm左右,這樣能更好的采取相應措施來釋放其焊接應力,接下來就要重新開始修磨焊道坡口角度、調整間隙大小及布置脹圈及臨時支撐位置,焊接時采用先焊接壁板縱縫焊再焊接環縫,等縱縫焊接完成徹底涼透且無任何應力存在后,再開始組對及焊接環縫,并且焊接時必須先從外側后內側及分段倒退焊的焊接方法分別焊接壁板環縫不同的修復部位。

第二步等焊接完那些嚴重變形部位后,再仔細檢查罐體的其它變形情況,對于那些環縫附近局部還有凹下去的明顯部位,需要刻意增加一至多個5t千斤頂從罐內向外施加一個頂脹的力(施加頂力之前一定先要在管壁外側用楔子塞緊臨時固定檔板,使整圈壁牢牢固定在定位板的直徑范圍之內),盡力去消除由于環縫局部焊接變形嚴重帶來的質量問題,對于變形凹坑來說修復時力的大小和頂置位置至關重要,首先要確定好頂置位置,其次是頂脹時力要適當過頂一些,避免頂力撤銷后不銹鋼板材發生變形回彈現象。

第三步對于那些環縫處還有小的凹坑則采用磨開罐壁內側環縫2/3板厚(切記焊道不要磨透)的方法,操作時適當再增大一下電流施焊來彌補環縫焊接凹陷變形數值超標的問題,在施焊的同時施加一個頂脹或拉拽力的話效果會更明顯。

三步走的過程當中,措施控制是避免不了的,一般常用的措施有:采用小線能量焊接、合理的焊接順序、采用夾具剛性固定、利用反變形法和焊后采用小錘錘擊焊縫來釋放應力等。

3 修復實施

根據不銹鋼儲罐縱縫局部波浪變形及環縫收縮變形的嚴重情況,力求在修復工作中做到在控制好縱縫焊接的同時還要加強對環縫焊接的監控,這兩個方面都是儲罐焊接變形當中最容易發生變形的部位,也是儲罐焊接中的一個非常重要控制環節;所以最終制定了如下的措施加以修復變形部位:

首先,重新衡量起提升罐體安裝和防止環縫變形的槽鋼脹圈,因為它的規格大小和圓弧度的準確程度是直接影響焊接變形的一個重要因素,所以說必須根據罐體大小和重量選擇適合做脹圈的槽鋼[2],為使防變形效果更好一些,有條件的話還可以把兩槽鋼相扣焊接成方鋼使用;其次,不管使用槽鋼或者方鋼作為脹圈,焊接環縫時也是要采用人員均布、焊接方向一致及分段倒退焊等方法才能保證焊接應力對儲罐變形的影響,只有這樣做環縫焊完后出現的焊道收縮、垂直度及橢圓度等質量問題才能有效控制在規范要求的范圍之內。

3.1 縱縫焊接具體修復措施

安排人員在事先標注好位置的罐體上切開縱縫并修磨好坡口形式及調整焊縫間隙大小,經檢查合格后在修磨好的縱縫處進行點焊,完成這項工作后方可在縱縫內側所切割部位加適當數量的防變形弧板,(兩弧板之間的間距250mm為宜,壁板兩端約125mm的地方進行點焊)這樣做不但可以起到防止壁板角變形的作用,還可以對縱縫間隙起到剛性固定防止收縮過大而產生變形,并且還要在縱縫一側約60mm處點焊一塊長度大于帶板寬度約200mm,寬度在150mm以上的不銹鋼厚板后方可焊接,利用剛性固定來抵消焊接變形產生的應力。焊接時務必優先選擇小電流分段倒退焊接的辦法加以控制變形量的發生,對于極易在壁板兩端150mm左右的區域內出現的外翹變形,一般采用:在焊接縱縫時留出壁板兩端120~150mm左右的范圍不焊,待其與環縫組對連成一體時再焊接完成。

3.2 環縫及其它焊接具體修復措施

(1)在環縫的修復過程當中采用先難后易的方法,先切開罐體有大面積凹陷部位的焊道來釋放其焊接應力,同時再逐一在罐體內側點焊臨時支撐來校正其變形情況,并采用內、外卡樣板的方式校正罐體圓弧度的準確性,對于點焊的臨時支撐,撐的力度可以稍大一些,確保修復部位回彈后能回到原位,其支撐數量根據具體情況設置(設置支撐間距500mm左右為宜),并選擇偏小的焊接電流和分段倒退焊接的方法先焊接環縫外側,等外側環縫焊完后安排人員徹底清理內側環縫根部,經檢查合格后再用稍大一些電流再施焊環縫內側。

(2)在處理環縫變形當中應盡量避免使用錘擊,一方面為了減少壁板表面出現多的錘痕麻點,影響罐體表面外觀成形;另一方面錘擊過程當中會引起罐體的劇烈震動,安裝、焊接當中釋放不出來的應力會隨著錘擊的震動作用而轉移變形位置,導致罐體其它部位出現新的應力變形,其具體表現形式就是凹陷;

(3)對于螺旋溢流板的焊接也是要提前預判它的產生原因,待完成壁板環縫焊接的所有工作且檢查、檢測全部合格后方可在壁板內側按溢流板的走向加固臨時支撐(間距約500mm),每提升完一帶壁板加裝一段溢流板,逐漸依次按壁板提升高度加裝焊接完成,焊接時也同樣采用小電流分段倒退焊的方法來控制溢流板變形的發生,并且焊接人員不易過多,焊縫不能一次完成,要多層多道焊接,在三個螺旋溢流板來回穿插焊接就能有效控制焊接變形的發生幾率。

3.3 修復狀況

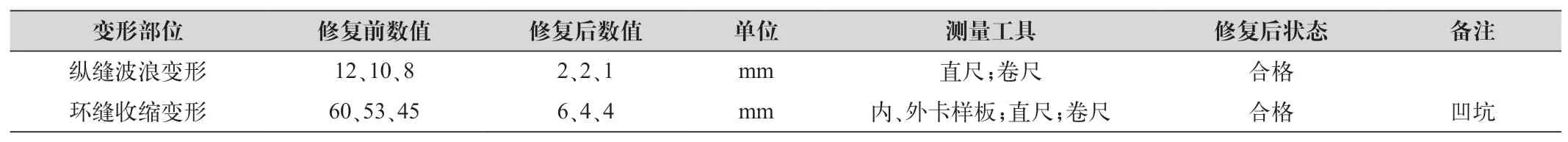

根據GB 50128—2014標準,矯正修復后的結果如表1所示。

表1 縱縫、環縫修復結果

經過這幾輪的修復作業,從之前縱縫的波浪變形很明顯到修復后用板尺測得的數值為2mm,環縫收縮的數值從最大值60mm到修復后測得數值小于6mm,檢查測得的數值與之前的數值對比情況來看,整體修復效果達到了預期,可以說修復任務是成功的,也是符合規范要求的。

4 結語

儲罐安裝過程控制當中的焊接防范措施一旦到位,給施工帶來的不確定因素就會大大降低到最低點,反之如果措施控制不好的話,不僅會影響儲罐的外觀成形,而且還會在外載荷的作用下產生應力集中和附加應力,大大降低儲罐的使用能力,使儲罐的安全性下降,嚴重的則會影響儲罐的正常使用。針對這次不銹鋼儲罐的變形特點,必須根據實際變形情況制定切實可行的修復方案,做到矯正工作有的放矢。