氫氟酸生產中氟石膏尾氣及粉塵治理的探析

魏學 趙興國 周川 劉繼鵬(寧夏盈氟金和科技有限公司,寧夏 石嘴山 753000)

1 概述

無水氟化氫是一種重要的化工原料,以它為原料可以生產許多無機及有機氟化物,廣泛用于工業及日常生活中,如電解鋁工業用的氟化鋁、空調制冷劑用的134a 都是以氟化氫為原料制成。無水氟化氫生產的主要原料為螢石、硫酸,螢石和硫酸進反應爐加熱后反應生成氟化氫氣體,氟化氫氣體經洗滌、冷凝液化、精餾(除粗組分)、脫氣(除輕組分)得99.99%氟化氫[1-3]。無水氫氟酸生產排出的尾渣為氟石膏,其化學成分為硫酸鈣。剛排出的氟石膏溫度為180~230℃,形狀為粉狀并夾雜顆粒,常伴有未反應的氟化鈣和硫酸,及未完全擴散的氟化氫氣體,氟化鈣含量一般低于2%,硫酸的含量低于1%[4-6]。

氫氟酸生產氟石膏基本都經排渣螺旋、冷卻爐、斗提機等設備輸送、冷卻[7]。某公司的氟石膏最終的冷卻溫度為90~110℃,爐尾生產現場粉塵量大,殘余的氟化氫氣體及氟石膏中夾帶的大量含硫尾氣未有效收集處理,給公司的生產及環保工作帶來了很大壓力。

2 公司現狀和存在問題

2.1 氟石膏溫度高

(1)在氟化氫生產中排出的無水氟石膏溫度為180~230℃,經螺旋、氟石膏冷卻爐(某公司氟石膏冷卻爐冷卻回轉窯為φ1500*13000mm)降溫后的出料溫度為110~140℃,冷卻爐無法滿足氟石膏的降溫需求,不利于氟石膏溫度控制。

(2)生產操控過程中,氟石膏中氟化鈣控制在2.5%~3%左右,硫酸控制在1.3%以下。

2.2 氟石膏粉塵大

(1)氟化氫反應爐排出的氟石膏形狀大多為粉狀,造成氟石膏粉塵量增大。

(2)氟石膏冷卻爐出料溫度過高熱量擴散,帶出粉塵量較大。

(3)氟石膏斗提機從高空卸料揚塵,造成粉塵量大。

(4)已揚起的粉塵未得到有效的抑制、沉降造成粉塵量大。

(5)螢石原料粒度較細,直接影響氟石膏的粒度,造成粉塵量大。

2.3 氟石膏中酸性氣體含量大

(1)氟化氫反應爐主反應段偏后,物料未充分反應完,就通過排渣螺旋排出,造成氟石膏尾渣中殘余的氟化氫氣體量大。

(2)生產工藝控制中硫酸進料量偏大,造成氟石膏硫酸含量高。

(3)原料中其它雜質參與反應產生的其它酸性氣體含量高。

(4)尾氣排放中氣氟及塵氟超標,二氧化硫超標[7]。

(5)反應爐系統負壓控制不好,使部分氟化氫通過排渣系統帶出,使石膏渣中氟化氫含量大。

3 采取措施

3.1 改造后的流程

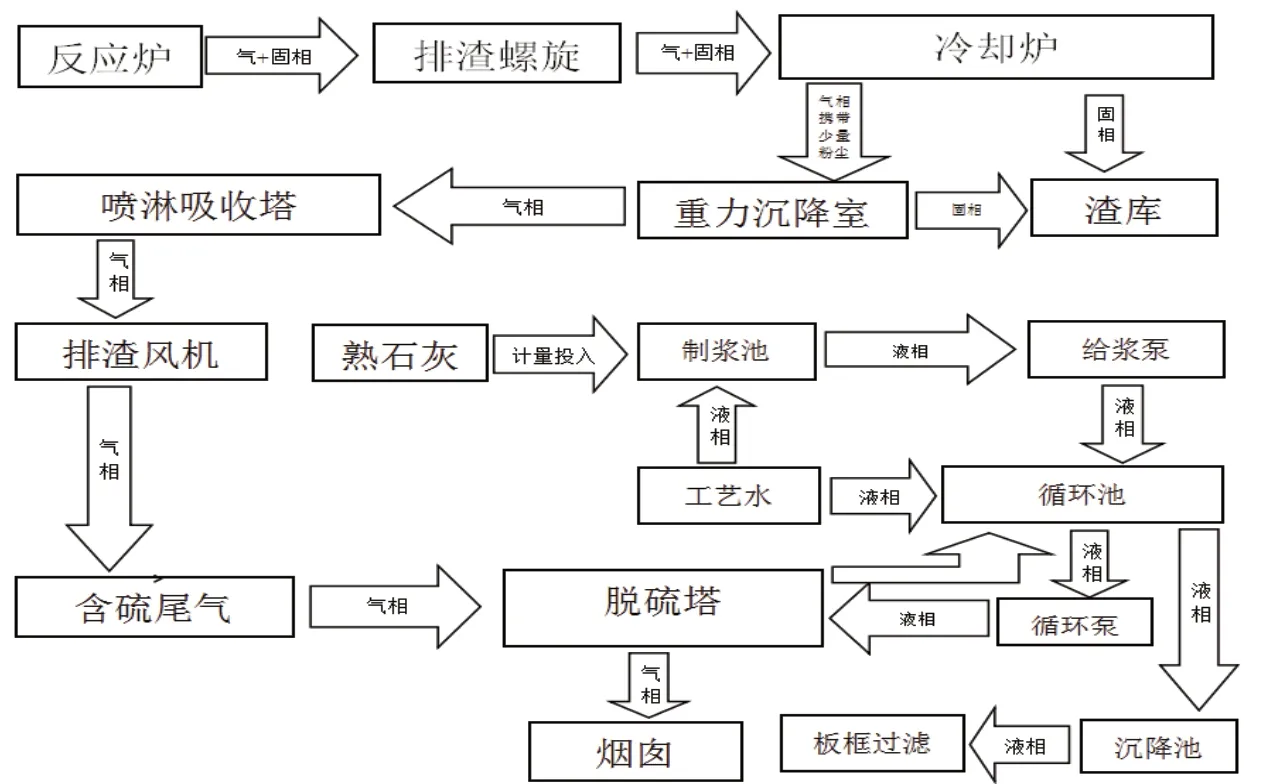

如圖1。

圖1 氟化氫生產工藝尾氣處理流程圖

3.2 生產操控過程中,嚴格控制原料及工藝參數,按操作規程操作

嚴格控制系統負壓,降低氟石膏夾帶氟化氫氣體量,氟石膏中氟化鈣和硫酸的含量在工藝可控范圍內,盡量降低氟石膏溫度;控制螢石原料的粒度,并調整氟石膏渣的形狀,這也是有效控制氟石膏溫度、揚塵的第一道防線。

(1)在氟石膏冷卻爐前端輸送螺旋增加水套,降低氟石膏進冷卻機前的溫度,減小冷卻爐的負荷。

(2)去掉斗提機,氟石膏通過螺旋進人冷卻爐冷卻后進渣庫,減少斗提機運行產生的粉塵飛揚問題。

3.3 提高冷卻爐的綜合換熱效率

(1)增大冷卻爐換熱面積,將冷卻爐增大到φ2200*30000mm,氟石膏排渣溫度降到60°以下。

(2)控制冷卻水的水量及噴淋的均勻性,使冷卻水均勻噴灑在爐體外表面上,嚴禁冷卻水一段有,一段無,影響冷卻爐的換熱效率。

(3)及時去除氟石膏冷卻爐表面的水垢和氧化層。水垢及氧化物的導熱系數極小,嚴重影響冷卻爐的導熱率,應及時清除,保持冷卻爐的換熱效率。

(4)及時清理氟石膏冷卻爐內結壁提高換熱效率。

(5)合理調整冷卻爐的轉速,控制高溫氟石膏在冷卻爐內的滯留時間,有利于氟石膏的降溫。

(6)設置粉塵重力沉降室,將冷卻爐內的殘余粉塵用管道引入沉降室,通過重力自由沉降,降低粉塵含量。

氟石膏尾氣噴淋吸收塔是尾氣達標排放的重要組成部分[8]。在氟石膏冷卻爐旁增設噴淋吸收塔,用風機提供動力將匯集在重力沉降室內的氣體在兩級噴淋吸收塔內吸收,最終尾氣進入加裝的脫硫及中和裝置進行脫硫,當噴淋吸收液的濃度達到10mg/l 時,進行壓濾去除固體顆粒,濾液收集并輸送到氟硅酸吸收進行再次利用。

3.4 加裝脫硫及中和裝置

利用熟石灰在水溶液狀態下與煙氣中的SO2和氟化氫氣體等酸性氣體進行化學反應,生成穩定的鹽類,從而減少或去除煙氣中的SO2等酸性氣體排放[8,9]。

脫硫塔的原理為,經加速的待處理煙氣以一定角度從下進入脫硫塔,形成旋轉上升的紊流氣流,與脫硫塔上端流下不穩定溶液相碰,煙氣高速旋切流下溶液,溶液被切碎,氣液相互持續碰撞旋切。液粒被粉碎得愈來愈細,氣液充分混合,形成一層穩定的乳化液。在乳化過程中,乳化液層逐漸增厚,上流的氣動托力與乳化液的重力達到平衡,乳化液層繼續增厚,最早形成的乳化液將被新形成的乳化液取代。帶著被捕集的雜質落回脫硫塔的底部,在旋流筒內,只要有足夠的處理氣流量,總將保持相對穩定的乳化液層。

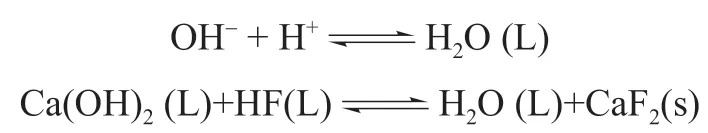

脫硫塔是系統的核心,氣流在塔內過塔高度φ3000*360000mm,在塔內停留時間7 秒。在塔內,SO2被水吸收,成為亞硫酸(氧化后為硫酸),再與熟石灰反應生成亞硫酸鹽及硫酸鹽。其和反應為:

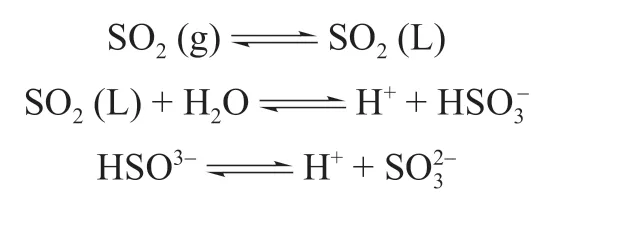

SO2的吸收:

HSO3的氧化:

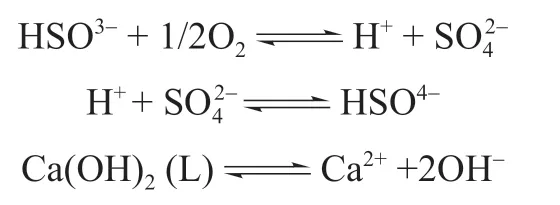

中和反應:

結晶反應:

經過脫硫和中和后,尾氣達標排放。后期還可以將工藝尾氣接入脫硫系統中,從而進一步降低氫氟酸生產過程中的環保風險[9]。

4 結語

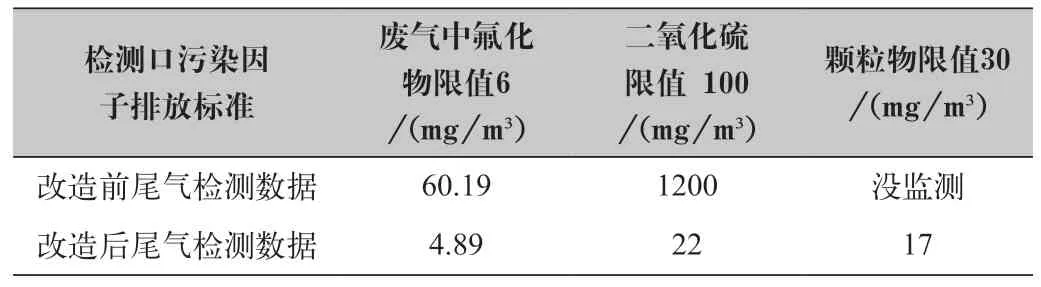

氟石膏尾氣及粉塵治理是氟化氫制取過程中環境治理的難點,本文從工藝及設備改造方面進行分析探討,尋求解決辦法,最終實現粉塵、尾氣達到超低標準排放。參見表1。

表1 改造前后尾氣中粉塵及氣體含量對比

氟石膏渣中的粉塵經過重力沉降室,兩級吸收塔及脫硫塔,完全達標。

通過一系列改造后,實際運行平穩,對前端工藝沒有產生任何影響,而尾氣中氟化物與二氧化硫達到超低排放。