筆記本電腦轉軸注塑模具設計*

李耀輝,江 泱

(1.蘇州市職業大學 機電工程學院,江蘇 蘇州 215104;2.蘇州大智資訊配件有限公司,江蘇 蘇州 215200)

0 引言

注射成型是塑料制品的一種主要成型工藝和方法,是在高壓狀態下將塑料熔體以高速注射到閉合的模腔內,經過保壓、冷卻定型后得到和模具型腔形狀完全一致的塑料制品[1]。筆記本電腦轉軸是連接筆記本顯示屏和鍵盤面板、使顯示屏繞軸旋轉一定角度并能固定(支撐)顯示屏,實現連接和控制筆記本顯示屏開合的連接零件。筆記本電腦轉軸的結構不僅關乎到筆記本的整體外觀設計和各種端口的排列分布,還與筆記本電腦的整體壽命息息相關。因為筆記本轉軸結構不僅僅起一個連接作用,轉軸內部還分布排列著各電子連接線源,一旦筆記本轉軸結構受損,不僅影響到筆記本屏幕的開合,而且可能導致轉軸內的屏幕線纜斷裂,進而引發筆記本的多種故障。因此筆記本電腦轉軸的結構設計和注塑成型質量對筆記本電腦的整體性能與壽命起著重要的作用。

1 筆記本電腦轉軸注塑成型工藝分析

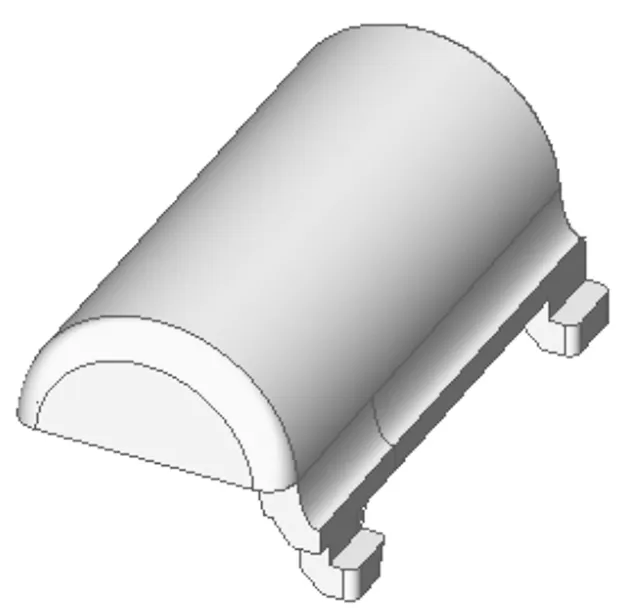

圖1、圖2分別為筆記本電腦轉軸塑件的2D和3D結構。該塑件的整體尺寸為15.20 mm×8.79 mm×7.01 mm(長×寬×高),制品平均壁厚為0.8 mm,制品材料為PC+ABS,屬于玻纖增強性材料。

圖1 筆記本電腦轉軸2D結構(原始)

圖2 筆記本電腦轉軸3D模型

1.1 塑件材質

由于PC+ABS是PC和ABS混合而成,PC的含量占80%以上,因此,PC+ABS不但具有PC優良的韌性,極佳的光澤性,還具有ABS的優良加工性能。另外,PC+ABS的熔體黏度小于PC,其流動性能比PC好,易于注塑成型;PC+ABS的低翹曲、低收縮率和尺寸穩定性,使得PC+ABS原料成型的制品尺寸穩定性比較高,產品也不易變形。

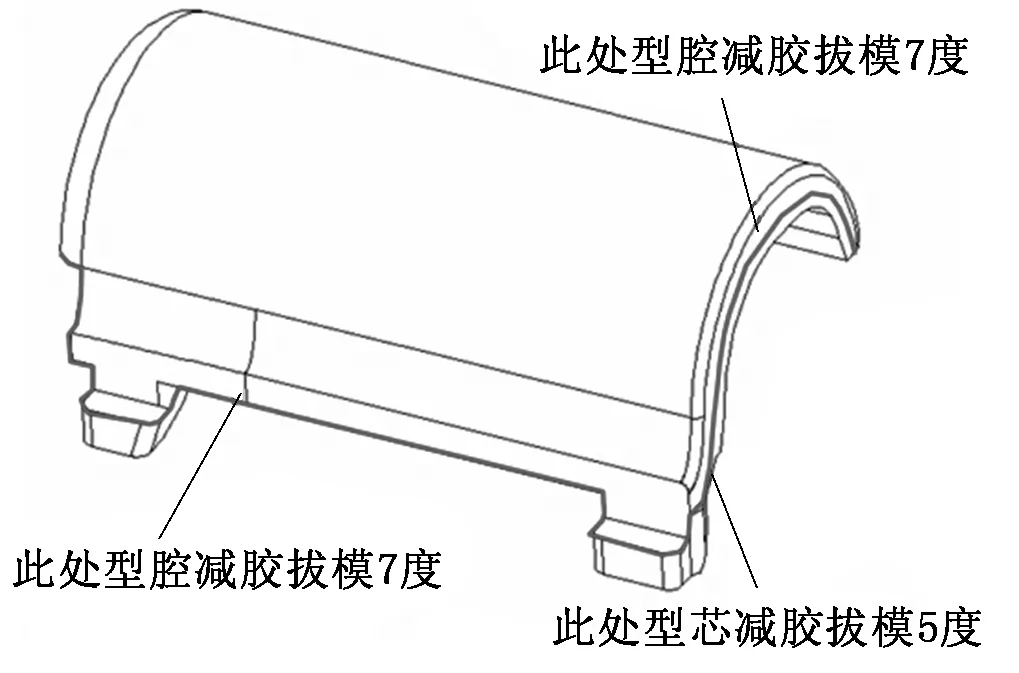

1.2 塑件拔模設計

注塑成型時,為了實現制品的順利脫模,需要對塑件進行合理的拔模設計。模型處理時,塑件一般多采用減膠方式進行拔模[2],以免影響制品的裝配使用。筆記本電腦轉軸的拔模處理結果如圖3所示。

圖3 筆記本電腦轉軸的拔模處理

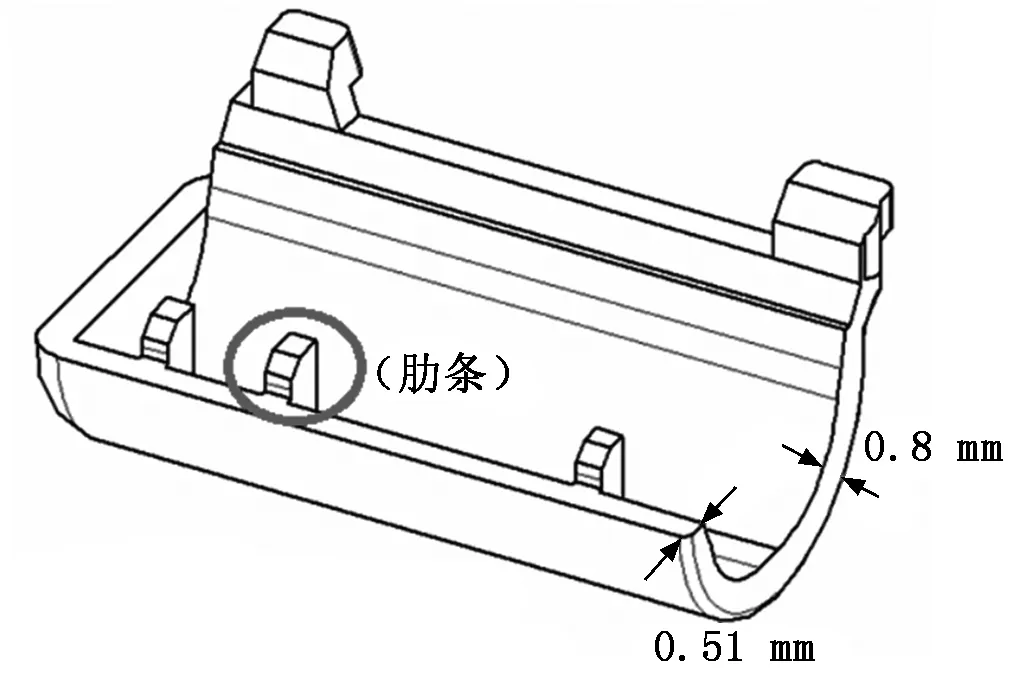

1.3 塑件結構改進

由圖4可知,塑件的原始平均壁厚為0.8 mm,局部壁厚只有0.51 mm左右。由于塑件的壁厚不均勻,壁厚太薄的部位在注塑成型時可能會產生不光整現象,因此,將塑件整體平均壁厚增加至1.2 mm,細小的肋條(RIB)部位壁厚變更為0.6 mm,以防止凝料收縮時造成制品表面不良的現象。

圖4 筆記本電腦轉軸壁厚改進

該塑件為筆記本電腦轉軸,由圖5可知,箭頭所指部位為尖角,在筆記本電腦組裝后,該尖角特征可能會造成筆記本電腦內置線的損傷,因此在箭頭所指部位增加R0.3的圓角過渡。

圖5 筆記本電腦轉軸圓角改進

2 注塑成型方案設計

2.1 型腔數目確定

模具結構采用兩板模形式,由于產品整體尺寸較小且精度要求不是很高,故采用一模兩穴的型腔布局方式,且為平衡式布局,以保證塑件成型質量,提高生產效率,降低塑件的整體成本[3]。該塑件沒有倒扣特征,因此不需要設計側向分型機構。

2.2 分型面設計

分型面是決定模具結構的一個重要影響因素,它與模具的整體結構、澆注系統的設計、塑件的脫模及模具的制造工藝等有關,因此分型面的選擇是模具設計中的一個關鍵步驟。

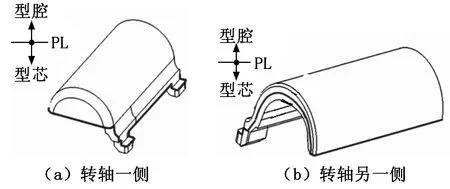

根據分型面的設計原則,筆記本電腦轉軸注塑成型時的分型線(Parting Line,即PL線)設置如圖6所示。將分型線延伸即得到塑件一模兩穴布局方式下的分型面結果,如圖7所示。

圖6 分型線設置示意圖

圖7 型腔布局及分型面設計 圖8 推桿與方銷布置

3 塑件模具設計

3.1 推出機構的設計

本設計所采用的是推桿推出機構,在流道與澆口的交接部位采用推桿頂出,其結構簡單,制造容易且維修方便。由于產品的整體壁厚較薄,在產品內部有較大的平緩圓滑曲面部位,因此在該部位選用配合式的方銷結構,該方銷既作為成型機構又作為頂出機構頂出產品。推桿和方銷的排布如圖8所示。

3.2 冷卻水路設計

冷卻系統應盡量結構簡單、加工容易、成本低廉[4]。根據模具冷卻系統設計原則,冷卻水孔數量大于或等于3個比較可行,以便實現盡量降低入水口與出水口的溫度差的原則。由于制品平均壁厚為1.2 mm,因此水孔的直徑取為8 mm。冷卻水路布置如圖9所示。

圖9 冷卻水路布置

3.3 模具結構創新設計

本文利用UG軟件設計了筆記本電腦轉軸注塑模具,其總體結構如圖10所示。該模具為兩板模結構,采用一模兩穴的側進澆方式。在傳統的注塑模具設計中,澆口套通常安裝在定模座板中,流道長度較長,從而造成了主流道中凝料體積較大,浪費塑料原料,而且由于主流道過長,使成型周期較長,影響了注射生產效率和凝料的順利脫模。而該模具結構中的澆口套采用下沉式結構,通過將澆口套安裝在型腔中,不僅使澆口套中的主流道長度縮短,大大減少了澆注系統的凝料體積,并且在一定程度上縮短了澆口套長度,減少了塑膠的流動阻力和熱量損失,加快了塑料的充填速度和流動速率,縮短了成型周期,有利于塑件成型質量的改善。

1-動模座板;2-模腳;3-彈簧;4-型芯固定板;5-型腔固定板;6-定模座板;7-定位圈;8-澆口套;9-螺釘;10-水嘴;11-型腔;12-型芯;13-方銷;14-推桿;15-拉料桿;16-推桿固定板;17-推板

4 結束語

本文借助UG軟件完成了筆記本電腦轉軸的注塑模具結構設計。為保證注塑成型質量,對轉軸的局部結構進行了改進,使其壁厚均勻。同時,在UG平臺上完成了轉軸的注塑模具設計過程,為減少澆口套長度,提高注塑成型質量,本文采用了下沉式的澆口套結構,具有很好的實用意義。