發動機連桿強度及穩定性分析

鹿 革,呂昕暉,紀興華,李開行

(萊蕪職業技術學院,山東 濟南 271100)

0 引言

連桿作為發動機的傳動部件之一,主要用于活塞與曲軸之間的連接傳動,其承受較為復雜的傳動載荷,因此一定要保證連桿的結構強度以及屈曲穩定性。由于螺栓聯接結構可以承受拉伸和剪切等復雜載荷,而連桿所承受的載荷形式較為復雜,因此連桿與曲軸的聯接采用螺栓聯接形式。為了充分保證該發動機連桿的強度和穩定性,需要對發動機連桿以及聯接螺栓進行強度分析,對發動機連桿進行屈曲穩定性分析。

文獻[1]-[3]的研究結果證明有限元仿真技術能夠準確地分析發動機連桿的強度問題,但是目前眾多的學者對于發動機連桿的屈曲穩定性在之前的分析中往往被忽視。本文以新設計的某發動機連桿為研究對象,采用仿真分析的技術手段對發動機連桿及聯接螺栓進行強度分析,采用預緊力模態分析方法對發動機連桿進行自由模態分析,基于屈曲分析理論對發動機連桿進行屈曲穩定性分析。

1 發動機連桿設計及參數

采用SolidWorks軟件對新設計的某發動機連桿進行三維造型設計,如圖1所示。

圖1 發動機連桿三維模型

發動機連桿分為大、小頭,其中小頭通過銷軸與活塞聯接,大頭通過螺栓與曲軸聯接;連桿用于活塞與曲軸之間的載荷傳遞,由于其承受的載荷形式較為復雜,故其設計一定要保證強度及穩定性。

發動機連桿采用40CrMo4材料進行制造,發動機連桿螺栓(M12)采用高強度鋼進行制造,具體的材料參數如表1所示。

表1 發動機連桿及螺栓聯接件材料參數

2 發動機連桿承載分析

不同的發動機類型其工作過程也不盡相同,本文分析的發動機主要包括以下四個工作過程:進氣行程、壓縮行程、做功行程和排氣行程。連桿所承受的載荷主要來自于活塞組的慣性力和缸體內的氣體力。根據該發動機的氣缸內氣體壓力變化曲線可以得到發動機缸內最大爆壓氣體壓力為16.5 MPa,當氣缸內達到最大爆壓時活塞運動到下頂點。由于發動機連桿正常運作時主要承受往復的慣性力,則當活塞達到行程上頂點時連桿慣性力最大。圖2為發動機曲軸連桿的運動原理簡圖。

圖2中,A1為行程上頂點,A為行程點,A2為行程下頂點,L為連桿大小頭之間孔距,R為曲軸連桿機構的曲柄運動半徑,ω為曲軸的運動回轉角速度,α為曲軸的運動回轉角,β為連桿與中心線角度,S為最大行程,x為行程。

通過分析圖2可知,當發動機缸內氣體壓力達到最大時,曲軸轉角α達到180°,此時所有的氣體壓力全部傳遞到連桿上,為爆壓狀態;當活塞運動到行程的上頂點時,曲軸轉角為360°,連桿受到最大的慣性力,即慣性力最大狀態。

圖2 發動機曲軸連桿運動原理簡圖

爆壓狀態時,連桿主要承受壓縮載荷,其載荷計算如式(1)所示:

(1)

其中:Da為發動機氣缸直徑;pz為氣缸內燃氣做功壓力;mj為活塞往復運動質量;λ=R/L。

當連桿運動到慣性力最大狀態時,連桿主要承受拉伸載荷,其載荷計算公式如式(2)所示:

Fl=-mjRω2(1+λ).

(2)

將發動機的實際設計參數代入式(1)和式(2)中計算得到最大爆壓狀態時,連桿所承受的最大壓縮載荷為Fy=116 613.44 N;當達到慣性力最大狀態時,連桿所承受的最大拉伸載荷為Fl=12 191.86 N。

由于連桿與曲軸聯接時采用螺栓聯接形式,因此要研究該處螺栓聯接件的預緊力載荷。對于螺栓聯接結構,國內機械設計手冊中提供的螺栓聯接結構預緊力計算算法中并沒有考慮到螺栓聯接結構界面之間的摩擦導致的螺栓預緊力損失量。國際上日本山本晃學者提供了一種螺栓聯接結構預緊力計算算法并寫入日本標準中,該計算算法是根據螺栓材料的承載極限進行計算,因此該種算法相對于國內機械設計手冊中提供的螺栓預緊力計算方法要更加準確。

日本螺栓預緊力算法中規定:對于標準螺栓,螺紋剪切應力與拉伸應力之間存在如下關系:

τ=0.46σfmax.

(3)

其中:τ為螺栓所受剪切應力;σfmax為螺紋部分所承受的最大拉伸應力。

根據第四強度理論,螺栓裝配完成的預緊狀態下的等效應力σvf可以通過下式求解得到:

(4)

則只要保證預緊完成狀態下螺栓等效應力值σvf小于螺栓材料的屈服極限σs即可,如下所示:

σvf≤σs.

(5)

螺栓預緊完成狀態下的最大拉伸應力σfmax可以通過下式求解得到:

(6)

其中:A1為螺栓螺紋小徑處截面積;FM為螺栓預緊力。

將式(4)和式(6)代入到式(5)中,最終推導得到基于螺栓材料承載極限分析的螺栓預緊力計算公式為:

(7)

將發動機連桿螺栓聯接件的具體參數代入到式(7)中,計算得到發動機連桿螺栓聯接件預緊力施加值為13 351 N。

3 發動機連桿有限元模型

3.1 發動機連桿網格離散

本文分析的發動機連桿采用Hypermesh軟件進行網格離散,基于《機械產品結構有限元力學分析通用準則》[4]中提供的有限元建模原則進行連桿的建模,連桿采用四面體單元Solid185進行離散,連桿聯接螺栓采用六面體單元Solid185進行離散,離散后網格總數為67 578、節點總數為20 897。具體的發動機連桿及聯接螺栓有限元模型如圖3所示。

圖3 發動機連桿及聯接螺栓的有限元模型

3.2 發動機連桿邊界條件與分析工況

發動機連桿強度分析邊界條件為:①對發動機連桿連接曲軸處和連接活塞處采用rbe3柔性單元進行節點耦合,在連接曲軸處施加全自由度約束,在連接活塞處施加集中載荷;②采用接觸非線性分析方法對連桿進行強度分析,需要在連桿的螺栓聯接處設置接觸對,ANSYS中提供了多種接觸約束類型,由于本文分析要考慮結合面之間的摩擦,將接觸設置為標準類型,結合面間的摩擦系數設置為0.15,在連桿與曲軸采用螺栓聯接的上下部分之間、螺栓與被聯接件之間、螺母與被聯接件之間均設置接觸約束;③螺栓聯接件的預緊力采用ANSYS軟件中提供的預緊力單元Prets179進行模擬。

根據上述某發動機連桿的承載分析和發動機的實際運行情況,制定了發動機連桿強度分析工況,如表2所示。

表2 發動機連桿強度分析工況

4 發動機連桿強度分析

通過ANSYS有限元分析軟件對發動機連桿進行接觸非線性分析后,計算得到發動機連桿在上述3個工況下的強度分析結果。發動機連桿最大等效應力及安全系數如表3所示。由于螺栓聯接件的強度對于連桿整體的強度是至關重要的,因此單獨將螺栓聯接件的強度分析結果進行闡述,上述3個工況下螺栓的最大等效應力及安全系數如表4所示。

表3 發動機連桿最大等效應力及安全系數

表4 連桿聯接螺栓最大等效應力及安全系數

上述3種工況下的連桿等效應力云圖及連桿聯接螺栓等效應力最大的螺栓等效應力云圖分別如圖4、圖5、圖6所示。

通過表3、表4以及圖4、圖5、圖6分析得到:①預緊工況下螺栓最大等效應力為171.02 MPa,安全系數為3.74,螺栓整體承載均勻,連桿最大等效應力發生在螺栓孔處;②爆壓工況下螺栓最大等效應力為251.99 MPa,安全系數為2.54,螺栓整體承載均勻,連桿最大等效應力為500.28 MPa,安全系數為1.57,發生在連桿與小頭過渡的圓角處,連桿的部分整體承載均勻,能夠較好地滿足設計要求;③拉伸工況下螺栓最大等效應力為173.24 MPa,安全系數為3.69,螺栓整體承載均勻,連桿的最大等效應力發生位置為螺栓孔處,連桿部分整體承載較小且承載均勻;④綜上所述,發動機連桿及聯接螺栓在上述3種極限工況下均滿足強度設計要求,并且均具有較高的設計安全系數。

圖4 預緊工況下連桿及螺栓等效應力云圖

圖5 爆壓工況下連桿及螺栓等效應力云圖

圖6 拉伸工況下連桿及螺栓等效應力云圖

5 發動機連桿模態分析

發動機連桿在與曲軸聯接處采用螺栓聯接結構,對于螺栓聯接結構而言,在結合面處存在復雜的接觸非線性行為,如果不考慮結合面之間的接觸非線性行為,將會導致較大的分析誤差。

采用預應力模態分析方法對發動機連桿進行自由模態分析[5],提取其前8階固有頻率,如表5所示,展示連桿前4階固有振型,如圖7所示。

表5 連桿前8階固有頻率

通過表5和圖7分析可以得到:發動機連桿振型豐富,發動機連桿的前4階頻率集中在3 000 Hz以下,由于發動機在較低轉速時其振動形式復雜,容易引起連桿發生共振,因此要注意避免發動機低轉速時引發的連桿共振。通過連桿的固有振型可以發現連桿與活塞聯接處易發生振動失圓問題,則可以得到在發動機的低轉速階段連桿與活塞的聯接處易產生磨損,長時間的磨損將會導致發動機無法工作,因此在實際的服役過程中應當注意避免發動機長期低速轉動的現象。

圖7 連桿前4階固有振型

6 發動機連桿屈曲分析

屈曲分析是研究某一特定的結構在某定載荷作用下的穩定性或者是導致該結構發生失穩的臨界載荷,特別是對于細長桿系結構[6]。發動機連桿屬于細長桿結構,并且其承受較大的壓縮載荷,容易使結構發生彎曲,因此對發動機連桿進行屈曲分析是十分有必要的。

根據屈曲分析理論對發動機連桿進行線性屈曲分析,進行屈曲分析時,將發動機爆壓時的最大載荷116 613.44 N作為初始載荷,計算連桿的屈曲載荷系數和屈曲臨界載荷。

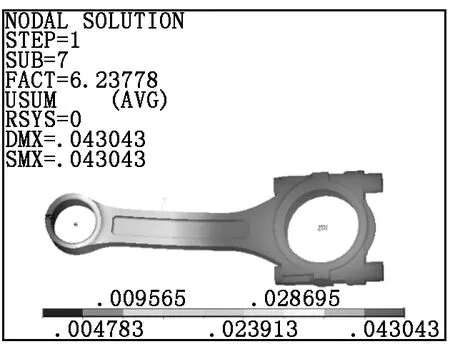

通過分析計算得到發動機連桿在上述初始載荷作用下的一階屈曲載荷系數為6.24,則連桿的屈曲臨界載荷為727 667.87 N,其一階屈曲失穩變形見圖8。

圖8 連桿一階屈曲失穩變形

根據計算得到的連桿一階屈曲載荷系數及臨界載荷和一階屈曲失穩變形圖,可以得到連桿最先發生失穩的位置為連桿與活塞聯接處,連桿的臨界失穩載荷較大,具有較高的失穩安全系數,滿足連桿穩定性設計要求。

7 結束語

本文通過建立發動機連桿有限元模型,對發動機連桿進行承載分析。針對3種工況對發動機連桿進行了強度分析、自由模態分析和屈曲分析,得到以下結論:

(1)采用仿真分析方法對連桿進行強度分析得到,連桿的最大等效應力發生于爆壓工況作用下,連桿最大等效應力為500.28 MPa,安全系數為1.57,發生在連桿小頭的圓角過渡處;連桿螺栓最大等效應力也發生在爆壓工況下,其最大等效應力為251.99 MPa,安全系數為2.54;由此可得發動機連桿及聯接螺栓無論在那種工況作用下均能夠較好地滿足強度設計要求。

(2)采用預應力模態分析方法對發動機連桿進行自由模態分析得到,發動機連桿振型豐富,通過連桿固有振型發現,連桿與活塞聯接處易發生振動失圓,容易導致該處產生摩擦磨損。

(3)基于屈曲分析理論對發動機連桿進行線性屈曲分析得到,發動機連桿一階屈曲載荷系數為6.24,則連桿的屈曲臨界載荷為727 667.87 N;連桿的臨界失穩載荷較大,具有較高的失穩安全系數,故連桿設計滿足屈曲穩定性要求。