機器人自動焊系統在海洋鋼結構施工中的應用

王超,梁杰,權軍

海洋石油工程股份有限公司 天津 300452

1 序言

機器人自動焊系統具有自動化程度高、施工效率高及人工成本低等諸多優點,因此在汽車制造、精密儀器等領域得到了廣泛應用。然而,由于海洋工程鋼結構形式及焊縫位置復雜多變,結構服役條件比較惡劣,與普通鋼結構相比,海洋工程鋼結構對焊縫的綜合力學性能及質量要求較高[1]。目前受諸多條件限制,海洋工程鋼結構領域普遍采用手工焊、半自動焊等工藝。

隨著我國海洋石油工業的迅猛發展,海洋石油平臺組塊、導管架等海洋鋼結構建造越來越多,隨著人力成本的不斷上漲,為了緩解日益加重的海洋工程鋼結構制造壓力并適應海洋石油工業快速發展的需要,研究高效自動化機器人焊接系統顯得尤為重要。相比傳統工藝,通過采用智能化、自動化機器人焊接系統,在保證焊縫性能的同時,降低了人員技能水平對焊縫質量的影響,減少了人力投入,同時也大幅度提高了施工效率。

2 機器人自動焊系統特點與優勢

機器人自動焊系統通常由機器人和焊接設備兩部分組成。機器人自動焊系統由機器人本體和控制柜(硬件及軟件)組成,而焊接設備由焊接電源(包括其控制系統)、送絲機(弧焊)及焊槍(鉗)等部分組成。

機器人自動焊系統具有如下特點和優勢。

(1)可以提高生產效率 機器人自動焊系統焊接響應時間短、動作迅速、操作精準,焊接速度在5~50mm/s之間,焊接效率遠超傳統工藝[2]。

(2)可以提高焊接質量 機器人自動焊系統在焊接過程中,提前校定設備后,只需設定合適的焊接參數和運動軌跡,焊接過程中各焊接參數完全按設定程序執行,避免人工操作時焊接速度、焊絲干伸長等參數受人為因素影響,從而提高了焊接質量和產品的穩定性。

(3)可降低施工成本 由于海洋石油平臺和導管架等都是大型的鋼結構,它的建造是一個長期而繁重的工作,故需要投入大量的人力,而通過采用機器人自動焊系統,由機器人代替施工人員操作,可大幅度降低人力成本。

3 機器人自動焊系統在海洋鋼結構施工中的難點分析及解決措施

3.1 海洋鋼結構的特點

海洋鋼結構因服役地點在海上,常年被含鹽的大氣包圍,要經受風暴、涌浪、潮流等的侵蝕,處于非常嚴酷的腐蝕環境中,且由于天然氣、石油等具有易燃易爆及腐蝕性,因此對海洋工程鋼結構材料、焊縫性能及無損檢測要求較高。

3.2 應用難點分析

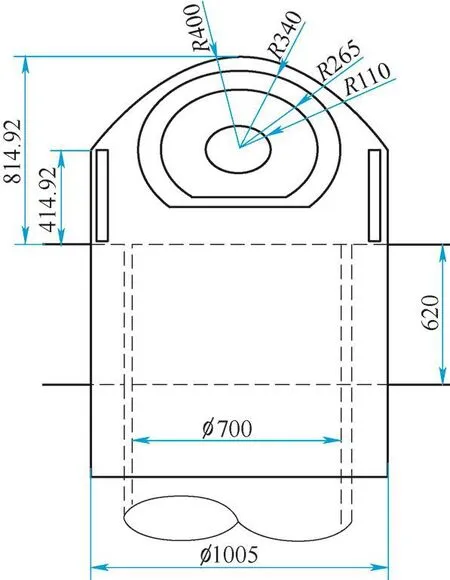

目前,市場主流焊接機器人設備受焊縫軌跡修正系統和電弧跟蹤系統的影響,要求焊縫軌跡具有規則性,且無損檢測等級較低。但由于海洋鋼結構的特點,一般主結構無損檢測等級為UT一級,且結構形式較為復雜,其中較具代表性的結構是插入式主吊點(見圖1)、筒體加強環(見圖2)等。受結構形式的限制,焊縫軌跡復雜并且對無損檢測等級要求較高,因此限制了機器人自動焊系統的應用。

圖1 插入式主吊點結構

圖2 筒體加強環結構

3.3 解決方案

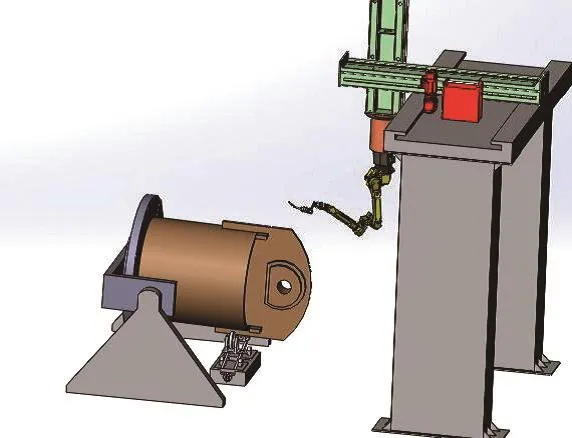

(1)調整焊縫軌跡 以海洋鋼結構插入式主吊點為例,針對機器人自動焊系統應用難題,經研究分析,增設工件變位機(見圖3)。通過變位機加持工件變位,調整焊縫軌跡始終處于1G船形焊縫位置,可解決海洋鋼結構焊縫軌跡復雜等問題對焊縫質量的影響,大幅度提高焊縫質量。

圖3 工件變位機

(2)跟蹤焊縫軌跡 由于海洋鋼結構形式復雜,造成焊件位置外形尺寸的偏差,因此焊縫軌跡具有多樣性,為此需要為焊接機器人設置接觸尋位系統。通過焊絲或焊槍噴嘴,尋找正確的焊縫位置,再通過機器人的絕對位置編碼器,實時記憶焊槍在空間的位置和角度。當焊接機器人按照設定的程序使帶電的焊絲或噴嘴接觸到工件時,焊絲和工件之間的短路將引起電壓降,控制系統接受到電壓降信號時,會比較當前位置與示教位置的信息,計算出偏移量,再通過偏移量進行位置修正,以獲得正確的焊接軌跡,從而解決了機器人自動焊系統對不同結構形式工件的適用性問題。

(3)焊接參數跟蹤控制 在機器人自動焊系統焊接過程中,機器人焊槍沿著焊縫橫向擺動。為了保證焊接參數的穩定性,增設弧壓跟蹤系統,在焊槍擺動過程中,焊絲干伸長在焊縫中間位置與在焊縫兩邊時是不一樣的。由于干伸長的不同,因此實際的焊接電流也不同。干伸長越長,實際電流就越小;干伸長越短,實際電流就越大。利用這個原理,焊縫跟蹤系統實時處理檢測到的電流變化、焊槍所處的位置,從而修正機器人焊槍的實際軌跡,保證軌跡中心線始終在坡口中間,也就是說在角焊縫的45°位置線上,保證了焊接過程中焊接電流、電弧電壓等焊接參數的穩定性,從而保證了焊縫質量的穩定性。

4 焊接試驗

4.1 試驗材料

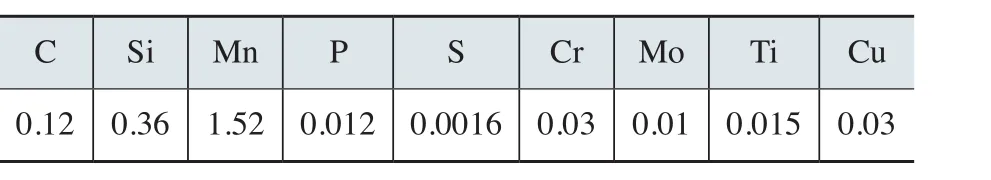

試驗采用了海洋工程領域普遍應用的船用鋼EH36-Z35(GB/T 712—2011),其化學成分及力學性能(據材質證書)分別見表1、表2。焊絲型號為焊接生產中常用的JM-58,焊絲直徑為1.2mm,保護氣體為CO2。

表1 EH36-Z35鋼板的化學成分(質量分數) (%)

表2 EH36-Z35鋼板的力學性能

表2 EH36-Z35鋼板的力學性能

屈服強度images/BZ_22_1464_2918_1467_2923.png/MPa沖擊吸收能量(-40℃)/J抗拉強度/MPa伸長率(%)382 523 30 224、225

4.2 坡口形式

坡口形式的選擇根據海洋鋼結構而定,本次焊接試驗主要針對海洋鋼結構插入式主吊點焊接,因此試件加工規格為400mm×1000mm,采用單V形坡口形式,如圖4所示。

圖4 25mm、45mm厚板坡口形式

4.3 焊接參數

試驗機器人焊接系統采用C O2氣體保護焊工藝,按照AWS D1.1施工標準。焊絲為AWS ER70S-G、φ1.2 mm,保護氣體為100%CO2,氣體流量為15~25L/min。焊接采用高度集成的數字化控制系統,在焊接之前編制焊接程序,在焊接時不需要調節參數,極大地降低了操作難度,也減少了焊工對焊接過程的干擾。

(1)封底焊接 由于海洋鋼結構無損檢測等級為UT一級,對于封底焊接要求非常高,受坡口精度及組對精度的限制,目前的機器人焊接系統很難達到要求,因此封底焊接采用焊條電弧焊工藝,焊材采用LB-52U焊條、φ3.2mm,焊接參數選取原則為在保證封底焊接質量的同時,能夠兼顧CO2焊接機器人填充、蓋面需求。經過大量試驗,選取的封底焊焊接參數見表3。

表3 封底焊焊接參數

(2)焊接熱輸入 焊接熱輸入是影響焊接熱循環的主要因素,當焊接材料及焊接方法一定時,焊接接頭的組織和性能主要取決于焊接熱輸入的大小,若焊接熱輸入不合適,將導致接頭性能惡化。因此需要嚴格控制焊接熱輸入,通過大量試驗,找到熱輸入與力學性能的平衡點。

(3)電弧電壓 焊接時的電弧電壓對焊縫熔寬的影響很大,在焊接過程中需要嚴格控制好電弧電壓,防止焊縫蓋面超寬。

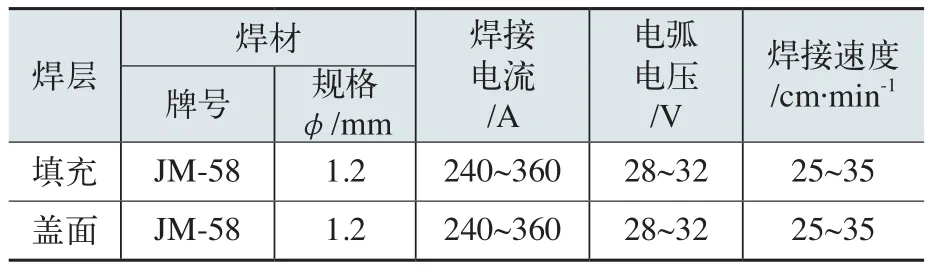

經大量試驗,機器人焊接參數見表4。選定實芯焊絲作為填充材料,可改善作業環境,同時實芯焊絲在焊接過程中不用清渣,可有效提高效率。但在前期試驗摸索中,發現用小參數后直邊坡口側熔合較差,后通過大量試驗、反復摸索,使用大電流較好地解決了坡口直邊側壁熔合較差的問題,經力學性能試驗驗證,沖擊韌度也可滿足技術要求。

表4 機器人焊接參數

4.4 外觀及無損檢測

按照AWS D1.1—2015標準要求,焊接完成48h后進行超聲波和磁粉檢測,結果全部合格。對焊縫外觀質量檢查,無表面氣孔、夾渣、咬邊及裂紋等缺陷,焊縫成形均勻美觀。

(1)外觀檢測 通過對機器人自動焊系統完成的試件進行外觀檢測,外觀成形如圖5、圖6所示,機器人自動焊蓋面外觀成形美觀,不存在咬邊、余高超標等缺陷。

圖5 試驗件外觀

圖6 吊耳填角焊試驗件外觀

(2)無損檢測 在外觀檢測合格的前提下,對PL25、PL45機器人自動焊全熔透焊試件進行了MT和UT檢測,結果見表5、表6,根據評判標準AWS D1.1/D1.1M,檢測結果合格。

表5 MT檢測結果

表6 UT檢測結果

5 性能試驗及結果

本次力學性能試驗根據海洋工程領域應用非常廣泛的AWS D1.1—2008標準,進行了低溫沖擊試驗、沖擊試驗、拉伸試驗、側彎試驗和焊縫宏觀及硬度測試,各項試驗測試結果均能滿足標準要求。

(1)橫向拉伸試驗 拉伸試驗結果見表7。由表7可知,焊接接頭的抗拉強度滿足≥490MPa技術要求。

表7 焊接接頭拉伸試驗結果

(2)側面彎曲試驗 對S-430和S-431兩個焊件均沿厚度方向分別截取4個彎曲試樣,進行側彎試驗。彎曲試驗條件為壓頭直徑50.8mm,彎曲角180°。接頭彎曲試驗結果顯示無缺陷,符合標準要求。

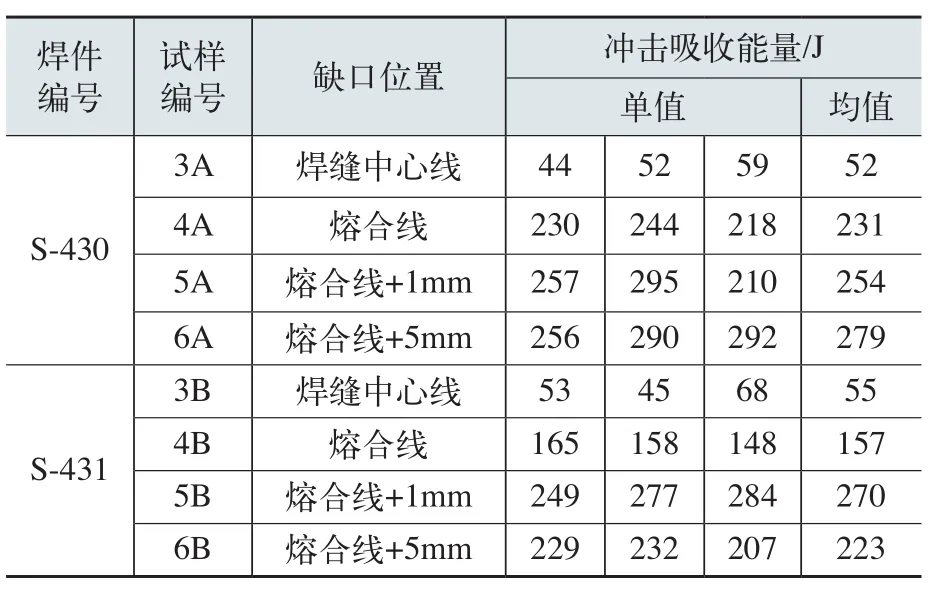

(3)沖擊試驗 沖擊試驗在-40℃的條件下進行,結果見表8。從試驗結果可以看出,單個沖擊吸收能量≥34J,沖擊吸收能量平均值≥50J,焊縫及熱影響區沖擊性能滿足標準在-40℃下的技術要求。

表8 -40℃焊接接頭沖擊試驗結果

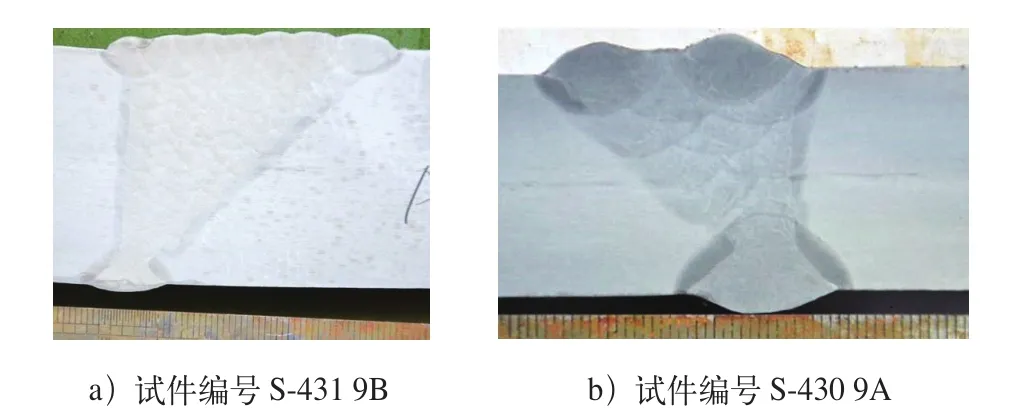

(4)宏觀檢測 根據標準AWS D1.1—2015的要求,進行焊接接頭的宏觀檢測,通過肉眼和10倍放大鏡檢查,整個焊縫斷口宏觀組織未發現可見缺陷,宏觀照片如圖7所示。

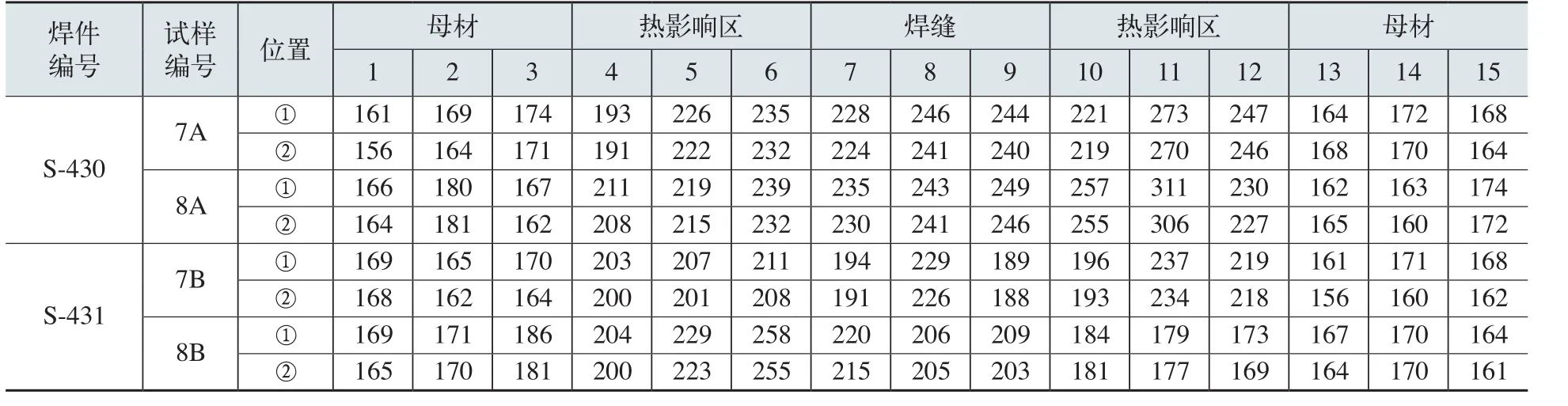

(5)硬度試驗 根據標準ASTM E92的要求,進行焊接接頭的硬度試驗,硬度試驗結果見表9,取點位置如圖8所示。從試驗結果可以看出,各個位置硬度值均<325HV10,符合技術要求。

圖7 焊接接頭宏觀照片

表9 硬度試驗結果 (HV10)

圖8 硬度打點取樣位置

6 結束語

以上各項試驗和解決方案充分說明,通過加裝變位工裝調整工件焊縫位置并選擇合適的焊接參數,由機器人自動焊系統焊接的試件完全符合AWS D1.1標準要求,焊接接頭具有良好的強度及韌性,無損檢測結果能夠滿足海洋鋼結構要求,因此機器人自動焊系統可以在海洋鋼結構施工中推廣應用。