鋁合金輪轂產業污染防治和綠色發展對策分析

趙新景 王林

(1. 山東省核與輻射安全監測中心,山東濟南 250117;2. 濱州盟威戴卡輪轂有限公司,山東濱州 256602)

1 引言

10 年前,汽車產業成為我國國民經濟重要的支柱產業[1];近年來,我國汽車產業發展成為世界汽車產業的重要組成部分;目前,我國汽車產銷量均居世界第一。輪轂是汽車重要配件之一,根據材料主要分為鋁合金輪轂和鋼質輪轂,其中,鋁合金輪轂因性能優勢得到廣泛使用,裝車率已超過70%。鋁合金輪轂在生產加工過程中產生較嚴重的污染,但缺少關于這些污染問題和防治對策的系統研究報道。我國鋁合金輪轂生產企業有300 多家,其中規模以上有200 多家,隨著輪轂市場需求和產能擴大,各種污染物的產生總量和排放強度勢必將不斷增加。因此,污染問題若得不到有效監管和防治,將極大損害職工身體健康、腐蝕車間設備、污染外環境。本文以典型企業生產加工工藝為基礎,結合監管工作和生產實踐,剖析重點污染因素,提出針對性防治對策,以期為環境管理和相關工業企業的污染防治提供參考。

習近平總書記指出,要全面推動綠色發展,綠色發展是構建高質量現代化經濟體系的必然要求,是解決污染問題的根本之策[2]。黨的十八屆五中全會提出了創新、協調、綠色、開放、共享的發展理念。包含綠色發展在內的新發展理念,已成為新時期國家發展的戰略目標和重要內容[3],綠色發展也成為未來很長一段時期我國經濟社會發展的基本遵循[4]。作為國家重要發展戰略,綠色發展強調“綠色”與“發展”的有機統一。因此,結合對鋁合金輪轂產業污染防治的分析,將生態文明和綠色發展指導要求融入產業發展規劃,思考提出該產業向綠色發展方式轉變的路徑。

2 污染因素剖析

2.1 典型企業工藝簡要分析

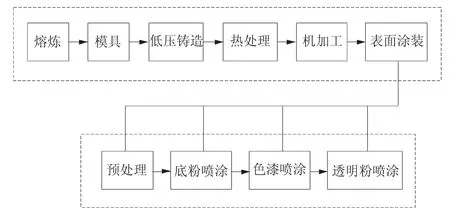

以年生產能力達到700 萬件、年產值20 億元、全球輪轂行業制造系統能力前5 名、亞太地區智能化程度領先、國內單體工廠產能最大的某高端輪轂制造企業為研究基礎,分析鋁合金輪轂生產加工工藝。工藝基本流程為:熔煉、模具、低壓鑄造、熱處理、機加工、表面涂裝。其中,表面涂裝又分為預處理、底粉噴涂、色漆噴涂、透明粉噴涂等工序。工藝流程見圖1。

圖1 鋁合金輪轂生產加工工藝流程示意

各工序主要內容為:(1)熔煉,采用熔煉爐溶解鋁錠生產鋁液的過程。(2)模具,選取輪轂鑄造模具后預熱和噴涂。(3)低壓鑄造,鑄造是用模具將鋁液鑄造成型的過程,低壓鑄造是目前90%的工廠采用的主流工藝。(4)熱處理,對毛坯輪轂進行高溫固溶處理和水溶液淬火處理。(5)機加工,熱處理后的輪轂進一步車加工、鉆裝飾孔、鉆氣門芯孔等,并打磨拋光。(6)表面涂裝,預處理工序主要是用藥品通過化學反應在輪轂表面形成鈍化膜,底粉噴涂工序主要是噴涂厚度60~100 μm 的靜電粉末,色漆噴涂工序主要是噴涂液體亮漆或清漆,透明粉噴涂工序是噴涂透明粉以提升抗擊防劃性能和美觀效果。

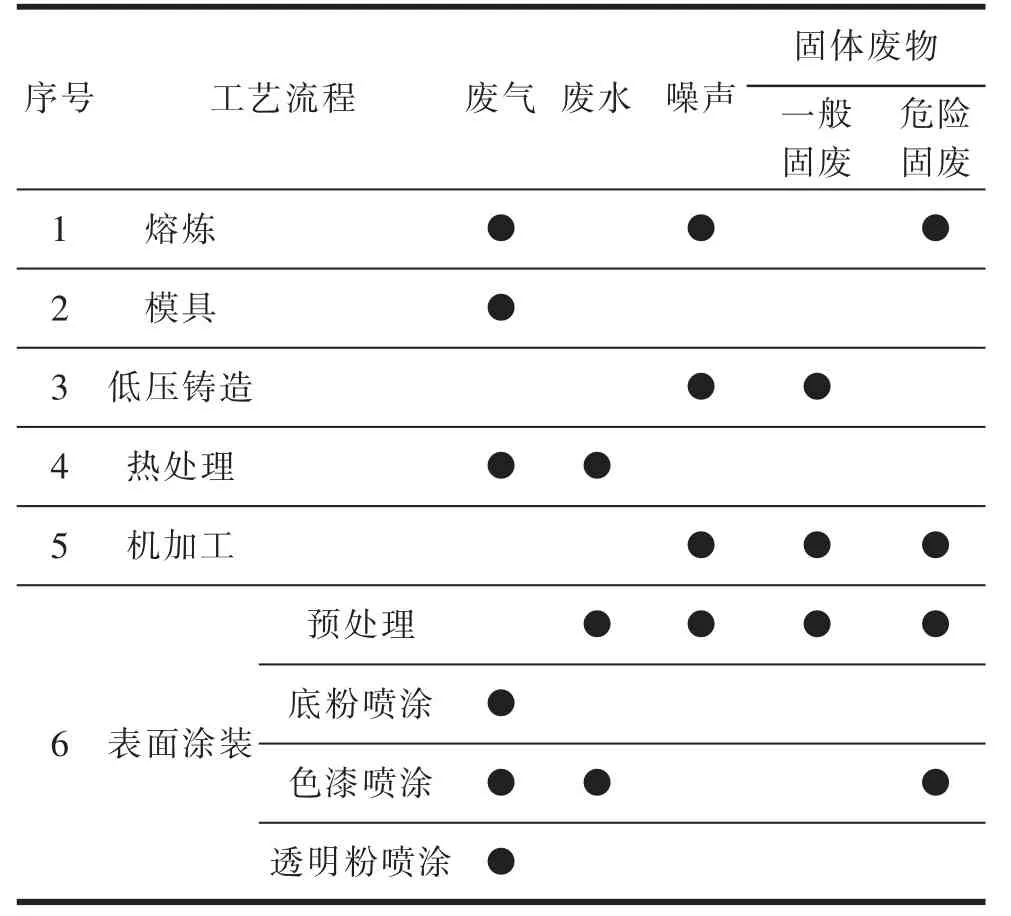

2.2 各工序產生污染概況

結合同類企業的監管實踐和經驗,各工序廢氣、廢水、噪聲、固體廢物(含一般固廢和危險固廢)等污染因素、產生和排放情況見表1。

表1 鋁合金輪轂生產加工工藝產生污染情況

2.3 各類污染來源和組成

結合表1,進一步詳細分析廢氣、廢水、噪聲和固體廢物的污染來源和組成。

2.3.1 廢氣污染

廢氣在鋁合金輪轂的熔煉、模具、熱處理、表面涂裝等工藝階段均有產生,一般為成分復雜的氣溶膠[5],若不加以有效控制,將對人體健康及周圍環境有較大影響。廢氣基本為有組織排放,主要成分有煙氣、二氧化硫(SO2)、氮氧化物(NOX)、含鋁化合物、生產性粉塵(Al2O3)及少量其他粉塵等。

2.3.2 廢水污染

廢水污染主要在熱處理和表面涂裝的預處理、色漆噴涂階段產生。熱處理時采用水冷卻技術,長時間使用的大量冷卻循環水將會夾帶雜質和懸浮物等污染物。表面涂裝的預處理、色漆噴涂過程中,產生的廢水成分復雜[6],主要含有鋁粉、填料、樹脂、有機溶劑以及稀釋劑等。

2.3.3 噪聲污染

噪聲污染主要發生在熔煉、低壓鑄造、機加工以及表面涂裝的預處理過程中,可分為頻發噪聲和偶發噪聲。頻發噪聲指頻繁發生、發生的時間和間隔有一定規律、單次持續時間較短、強度較高的噪聲,如液壓站、空壓機、加工設備等動力系統運轉噪聲;偶發噪聲指偶然發生、發生的時間和間隔無規律、單次持續時間較短、強度較高的噪聲,如機械撞擊聲、輪轂撞擊聲等。

2.3.4 固體廢物污染

鋁合金輪轂生產加工過程產生的固體廢物,包括一般固體廢物和危險固體廢物。

一般固體廢物主要在低壓鑄造、機加工及表面涂裝的預處理階段產生,主要為廢鋁、廢棄邊角料等;危險固體廢物主要在熔煉、機加工及表面涂裝的預處理和色漆噴涂階段產生,主要包括鋁灰、廢切削液、廢乳化液、廢泡沫油、廢活性炭、廢漆渣、廢漆桶,以及生產廢水污泥、車間第一類污染物廢水濃縮液和泥渣等。

3 污染防治對策

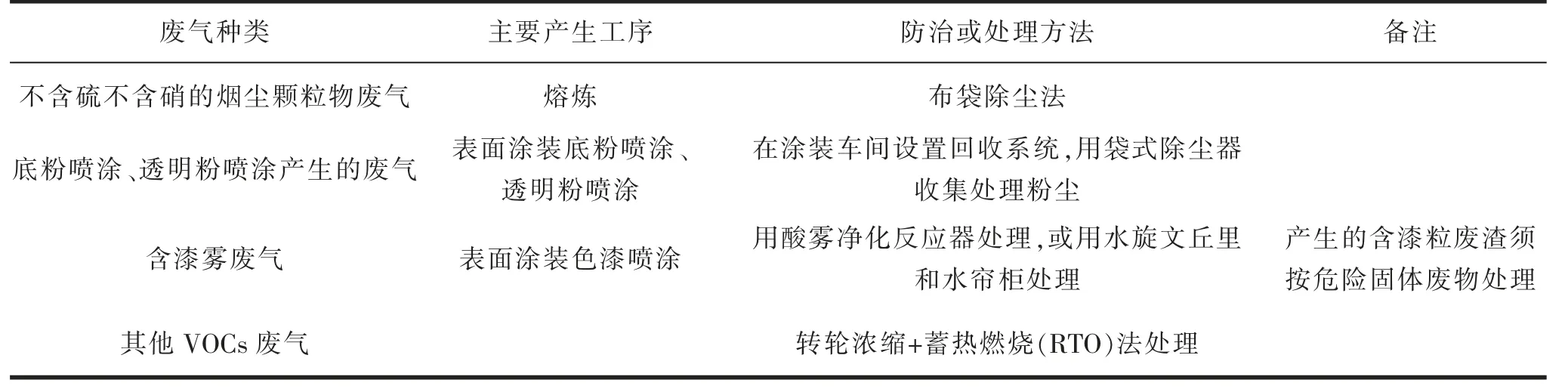

3.1 廢氣污染防治

根據生產加工工藝特點、廢氣產生來源和組分等,按工序分段分類對廢氣進行收集處理。熔煉廢氣等不含硫不含硝的煙塵顆粒物廢氣采用布袋除塵法收集處理。表面涂裝的底粉噴涂、透明粉噴涂產生的廢氣,可在涂裝車間設置自帶清潔過濾系統,在粉體噴房內完全封閉形成負壓空間,將含粉末廢氣吸入回收系統,用袋式除塵器收集粉塵;色漆噴涂產生的含漆霧廢氣,可對每個產生環節進行全封閉集氣,最大程度地通過酸霧凈化反應器集中綜合處理,或通過水旋文丘里和水簾柜等方式處理,產生的含漆粒廢渣須按危險固體廢物處理。產生的其他VOCs 廢氣可采用轉輪濃縮+蓄熱燃燒(RTO)方法進行經濟有效的處理。各類廢氣防治處理方法詳見表2。

表2 廢氣防治處理方法

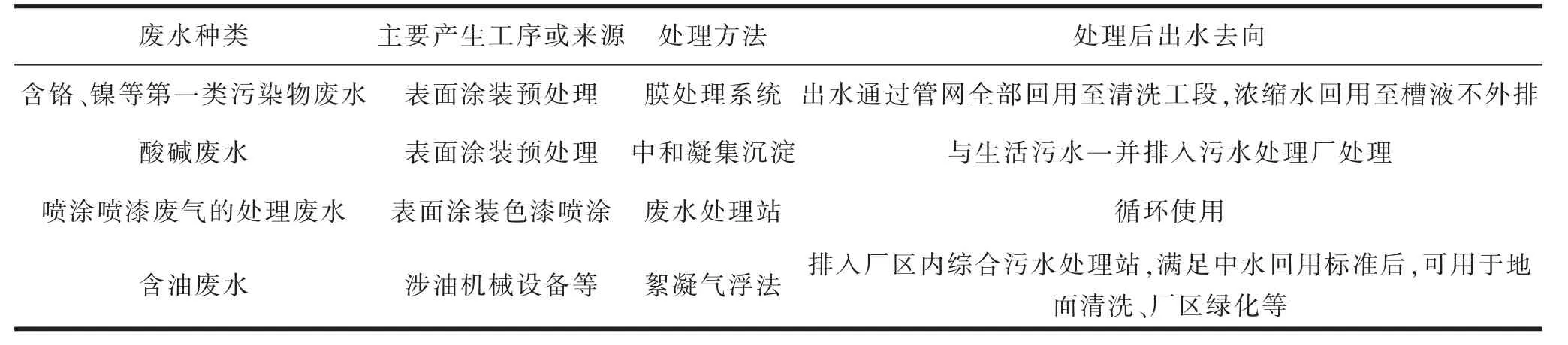

3.2 廢水污染防治

嚴格控制鋁合金輪轂生產加工產生的含鉻、鎳等第一類污染物的廢水收集與處理。含第一類污染物廢水可通過膜處理系統處理后,將出水通過管網全部回用至清洗工段,濃縮水回用至槽液不外排。表面涂裝預處理產生的酸堿廢水可經中和凝集沉淀工藝處理后,與生活污水一并排入污水處理廠處理。表面涂裝噴涂噴漆廢氣的處理廢水,可經廢水處理站處理后循環使用。含油廢水可采用絮凝氣浮法處理,廢水經處理后與綜合廢水排入廠區內的綜合污水處理站處理,滿足中水回用標準后,可用于地面清洗、廠區綠化等。各類廢水的主要處理方法和處理后的出水去向詳見表3。

表3 廢水處理方法及出水去向情況

3.3 噪聲污染防治

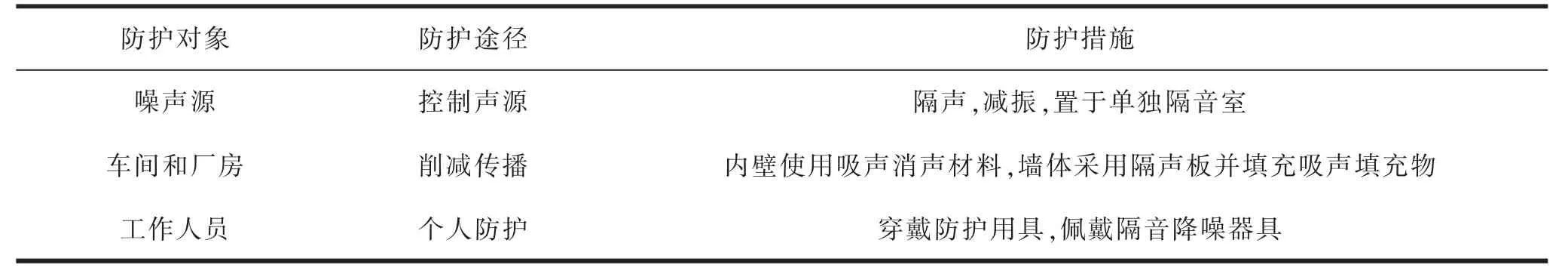

鋁合金輪轂生產加工過程中產生的噪聲,根據噪聲來源和工作人員對噪聲的接受情況,可采取控制聲源、削減傳播過程和做好工作人員個人保護等防控措施。對噪聲源可采取隔聲、減振等降噪措施,對于一些噪音特別大的生產設備或者是生產流程可將其單獨隔離開來的,可置于單獨隔音室中進行工作。生產車間和廠房內壁可使用吸聲消聲材料,墻體可采用隔聲板并填充吸聲填充物等措施,以削減噪聲的傳播。車間工作人員應按規定穿戴相關專業防護用具,佩戴耳塞或者耳罩等隔音降噪器具,注意加強自身防護。按噪聲防護的對象不同,采取的主要措施詳見表4。

表4 不同防護對象的噪聲防護措施

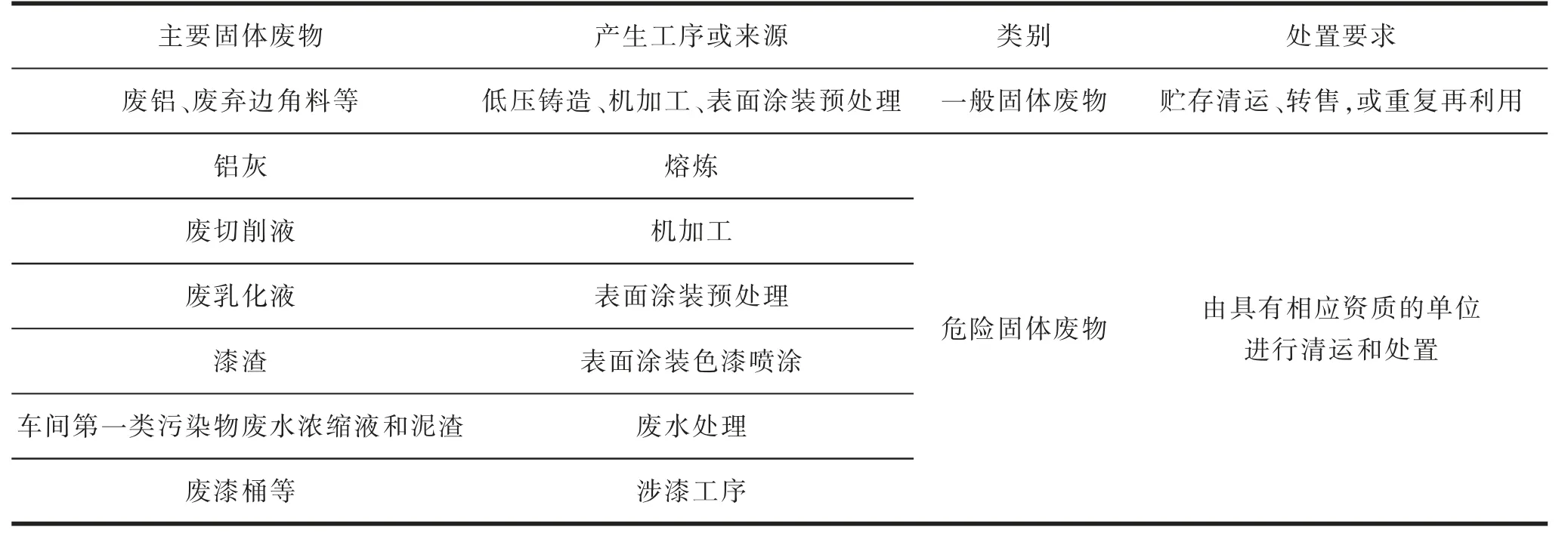

3.4 固體廢物處置

鋁合金輪轂生產加工中產生的固體廢物,應進行合理嚴格分類,按規范暫存或處置。危險固體廢物,需安排專人負責收集和管理工作,確保安全妥善處理處置。待轉運危險固體廢物,要設置專門容器儲存,并放置在專門的危廢放置場地,做好安全防范措施,然后交由具有相應資質的單位進行清運和處置,確保全過程安全。一般固體廢物,按規范貯存清運,具有經濟價值的廢鋁、邊角料等可轉售或重復再利用。固體廢物的產生、分類和具體處置要求見表5。

表5 固體廢物分類處置要求

4 產業綠色發展的思考與討論

黨的十八大將生態文明建設納入“五位一體”中國特色社會主義建設總體布局,黨的十九大將綠色發展作為建設美麗中國的核心內容之一。在推動生態文明建設進程中,在推進綠色發展的大背景下,作為高污染的鋁合金輪轂產業,應積極破解資源環境制約,探尋綠色發展之路。因此,鋁合金輪轂產業的綠色發展,既是產業長遠發展的內在需要,更是新時代生態文明建設的指引要求。

第一,從源頭有效管控污染。生態環境部門在進一步創新環境治理模式的同時,積極服務和引導鋁合金輪轂企業的污染防治工作,協調第三方幫助有需要的企業制定和實施具體可行的環境治理方案,并持續做好日常監督管理。鋁合金輪轂企業應認真履行生態環境保護主體責任,在確保污染物依法依規處理和達標排放的前提下,探索采用先進的環保型污染防控和處理系統,以進一步減少污染物對廠區及周邊環境的影響。

第二,促進產業鏈綠色發展。在鋁合金輪轂生產中,優先使用綠色環保原材料和生產工藝,從源頭和產品生命周期促進鋁合金輪轂產業污染物減量減排。提升鋁產業鏈綠色發展能力,穩步推動“鋁礦石—原鋁—工業鋁型材—鋁精深加工制品”上下游配套產業鏈條發展,協同打造上下游企業綠色、集約、高效生產和發展模式。

第三,提升產業智能化水平。加快推動鋁合金輪轂產業智能化生產加工系統構建,以智能化發展推動產業轉型升級和高質量發展,提升管理效率,提高企業效益。推動自動化生產設備和智能加工工藝發展,不僅能減少操作人員生產暴露時間,提升職工職業健康水平,更有利于進一步倒逼鋁合金輪轂產業提高資源利用率、減少污染排放,加快促進產業走向綠色可持續發展之路。