高鈦型高爐渣混凝土植筋抗拔試驗研究分析

付 建,謝冰瑩,阮小龍,王 偉,黃小愷

(1.攀枝花學院 土木與建筑工程學院,四川 攀枝花 617000;2.四川省工業固態廢棄物土木工程綜合開發利用重點實驗室,四川 攀枝花 617000)

0 前 言

國內外對于高鈦型高爐渣的開發利用,主要觀點基本上分為兩種路線,即高鈦型高爐渣提鈦利用和高鈦型高爐渣不提鈦利用。對于高鈦型高爐渣提鈦利用,主要技術路線為制備鈦硅合金、制備碳化鈦及碳化鈦分選技術、高鈦高爐渣酸浸提取TiO2、直接選礦富集回收TiO2、高鈦高爐渣冶金改性-選擇性分離技術和堿處理技術等[1-4]。盡管對其進行提鈦利用是實現高鈦型高爐渣價值的首要選擇,而且從目前高鈦型高爐渣綜合利用研究進展來看,研究技術及工藝具備,但是低成本提鈦技術尚未取得關鍵性成果,高鈦型高爐渣提鈦技術還未廣泛使用,尚未形成完整的產業鏈。對于高鈦型高爐渣不提鈦利用,學者們研究成果較多,利用方式多樣,主要技術路線為利用高鈦型高爐渣為骨料或利用高鈦型高爐渣粉末為摻合料制備混凝土、制備礦渣磚和制備新型礦棉等[1-5]。盡管對其進行不提鈦利用沒能實現其最大價值,但是可以有效促進高爐渣的消耗,減少環境污染,能產生一定的經濟和社會價值。

從目前高鈦型高爐渣混凝土研究現狀及前景來看,基于高鈦型高爐渣混凝土的研究成果最多、應用最廣,主要包括高鈦型高爐渣混凝土的制備、物理和力學性能研究和高鈦型高爐渣混凝土構件的抗震性能研究等。高鈦型高爐渣混凝土的研究成果不斷運用于工程實踐當中,取得了較好的經濟、環保及社會效益[6-7],但針對在役高鈦型高爐渣混凝土結構構件損傷之后的加固方式、加固材料的研究,國內外學者研究還不夠深入,這將成為今后國內外學者研究的重要方向之一。在混凝土結構的眾多加固方法中,植筋技術均是配合混凝土結構加固方法必須要使用的技術,希望通過本文的研究工作及研究成果,能夠為在役高鈦型高爐渣混凝土結構加固設計和施工提供后植筋技術方面的參考,為高鈦型高爐渣混凝土的推廣應用奠定堅實的基礎,進而促進高鈦型高爐渣的推廣應用。

1 試驗方案

1.1 試驗設計

本試驗采用攀鋼高爐渣和普通碎石作為粗骨料、采用普通砂為細骨料,采用普通硅酸鹽水泥42.5級為膠凝材料,分別制備強度等級C40的高鈦型高爐渣混凝土試件和普通混凝土試件,采用直徑為8 mm和12 mm的HRB400級鋼筋分別與兩種類型的混凝土試件,進行后植筋錨固抗拔對比試驗,從而得到高鈦型高爐渣混凝土后植筋錨固抗拔試驗的相關成果。

1.2 混凝土試件制備

根據《普通混凝土配合比設計規程》(JGJ 55-2000)和學者現有高鈦型高爐渣混凝土配合比的研究成果,本試驗采用為的C40普通混凝土配合比(水泥∶砂∶碎石∶水)為1∶1.30∶2.76∶0.42,C40高鈦型高爐渣混凝土配合比(水泥:砂:高爐渣:水)為1∶1.85∶2.64∶0.50。本試驗采用的混凝土試件尺寸均為300 mm×300 mm×400 mm,試件數量為高鈦型高爐渣混凝土試件6個、普通混凝土試件6個,養護28 d。

1.3 混凝土試件植筋

根據《混凝土結構后錨固技術規程》(JGJ145-2013)要求,有抗震要求的錨固連接,應選用化學植筋、能防止膨脹片松弛的擴孔型錨栓或扭矩控制式膨脹型錨栓,抗震錨固連接錨栓的最小有效錨固深度易滿足相應要求,本試驗錨栓類型為化學植筋,鋼筋為HRB400級、直徑為8 mm和12 mm,兩種類型混凝土構件強度等級均為C40,最小有效錨固深度hef,min=21d,d為植筋鋼筋直徑[8]。本試驗中對于直徑為8 mm鋼筋hef,min=168 mm,直徑為12 mm鋼筋hef,min=252 mm,化學植筋孔徑為d+4 mm,即直徑為8 mm鋼筋為12 mm,直徑為12 mm鋼筋為16 mm。錨固膠采用淮南求新錨固材料有限公司生產的高強型建筑結構膠,包括甲組分和乙組分,配比為甲組分:乙組分=100∶4。本試驗采用化學植筋為單個試件單根植筋,主要工藝流程為植筋定位、鉆孔、清孔、注膠、植入鋼筋和植筋固化。

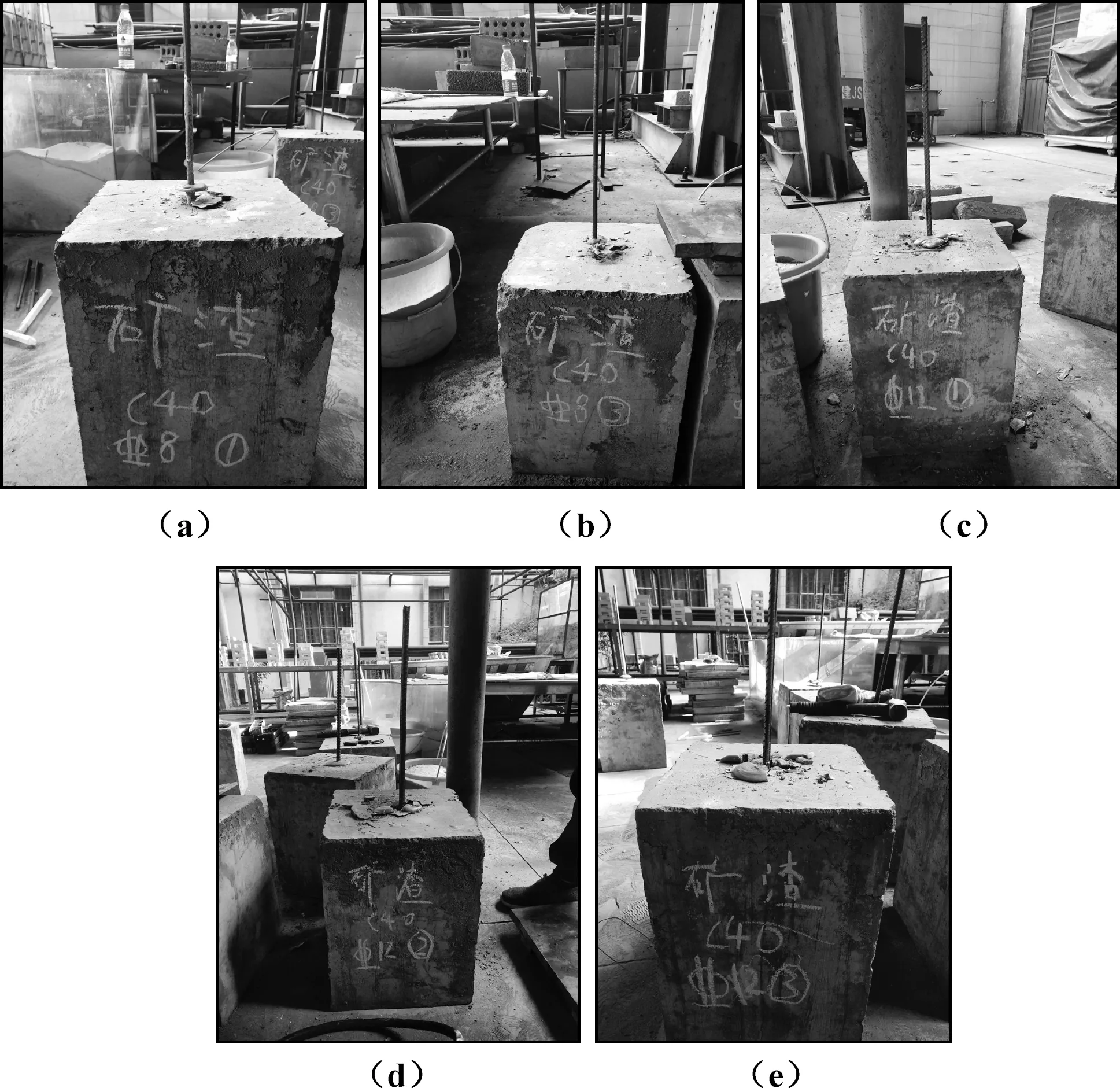

1.4 試驗方法及加載方式

本試驗采用手動加壓錨桿拉拔儀,分別對3個高鈦型高爐渣混凝土C40后植筋(8 mm)試件、3個高鈦型高爐渣混凝土C40后植筋(12 mm)試件和3個普通混凝土C40后植筋(8 mm)試件、3個普通混凝土C40后植筋(12 mm)試件,進行連續加載,分別讀取12個試件后植筋抗拔力試驗峰值。試驗加載(部分)過程如圖1所示。

圖1 試驗加載(部分)

2 抗拔試驗研究分析

2.1 試驗結果

2.1.1 普通混凝土C40基材試驗結果

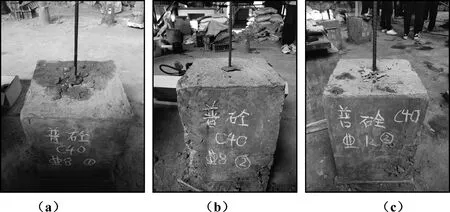

試驗表明,普通混凝土C40后植筋抗拔試驗破壞主要有兩種形態:錐體-粘結復合破壞和鋼筋屈服斷裂破壞。普通混凝土C40(植8 mm鋼筋)試件鋼筋屈服破壞1個,普通混凝土C40(植12 mm鋼筋)試件鋼筋屈服破壞2個,其余試件均為錐體-粘結復合破壞。

對于普通混凝土C40后植筋試件錐體-粘結復合破壞,加載初期,鋼筋抗拔力逐漸增加,且上升穩定,繼續加載,鋼筋根部周圍混凝土開裂,發出破碎的聲音,繼續加載,在鋼筋本部形成明顯的混凝土錐體,鋼筋隨即被徐徐拔出,加載荷載隨即明顯下降,最終試件喪失加載能力,形成明顯的錐體-粘結復合破壞。如圖2所示。

圖2 普通混凝土C40錐體-粘結復合破壞

對于普通混凝土C40后植筋試件鋼筋屈服斷裂破壞,加載初期,鋼筋抗拔力穩步上升,繼續加載,鋼筋根部混凝土破裂,鋼筋位移很小,持續加載,鋼筋屈服直至斷裂,形成明顯的鋼筋屈服斷裂破壞。如圖3所示。

圖3 普通混凝土C40的鋼筋屈服斷裂破壞

普通混凝土C40后植筋試件抗拔試驗相關結果如表1所示。

表1 普通混凝土C40后植筋試件抗拔試驗結果

2.1.2 高鈦型高爐渣混凝土C40基材試驗結果

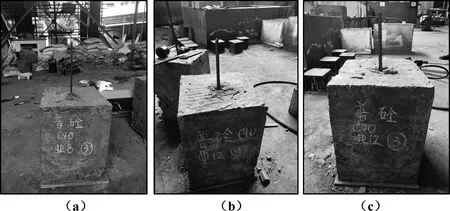

試驗表明,高鈦型高爐渣混凝土C40后植筋抗拔試驗破壞主要有兩種形態:錐體-粘結復合破壞和混凝土與結構膠粘結破壞。礦渣混凝土C40(植8mm鋼筋)試件混凝土與結構膠粘結破壞1個,其余試件均為錐體-粘結復合破壞。

對于礦渣混凝土C40后植筋試件錐體-粘結復合破壞,加載過程及破壞形成過程同普通混凝土C40后植筋試件。如圖4所示。

圖4 礦渣混凝土C40錐體-粘結復合破壞

對于礦渣混凝土C40后植筋試件混凝土與結構膠粘結破壞,加載初期,鋼筋抗拔力上升穩定,繼續加載鋼筋根部混凝土破裂,鋼筋位移明顯增加,繼續加載鋼筋位移持續增加,直至被拔出,加載荷載隨即顯著下降,最終試件尚失加載能力,形成明顯的混凝土與結構膠粘結破壞。如圖5所示。

圖5 礦渣混凝土C40混凝土與結構膠粘結破壞

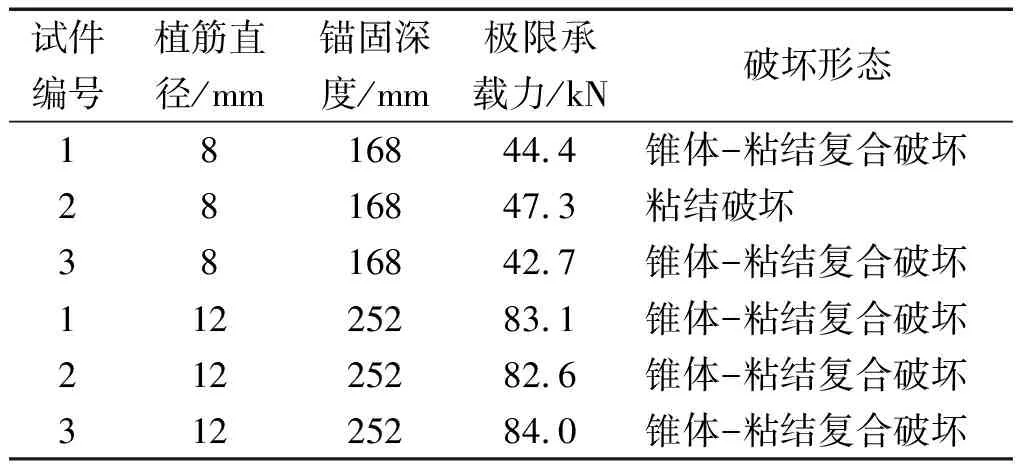

高鈦型高爐渣混凝土C40后植筋試件抗拔試驗相關結果如表2所示。

表2 礦渣混凝土C40后植筋試件抗拔試驗結果

2.2 試驗分析

2.2.1 破壞形態分析

根據《混凝土結構后錨固技術規程》(JGJ145-2013)相關條文要求,對于滿足錨固深度要求的化學植筋,不應產生混凝土基材破壞及拔出破壞。本次試驗采用兩種直徑的鋼筋,針對同一直徑的鋼筋,在兩種混凝土基材上面均采用相同的錨固深度,錨固深度均滿足抗震錨固連接錨栓的最小有效錨固深度。普通混凝土C40后植筋6個試件抗拔破壞形態為錐體-粘結復合破壞和鋼筋屈服斷裂破壞,均滿足現行規范要求;高鈦型高爐渣混凝土C40后植筋6個試件中,僅有1個試件為混凝土與結構膠粘結破壞,其余5個試件均為錐體-粘結復合破壞,綜合評判,能滿足現行規范要求。

2.2.2 極限承載力發展趨勢分析

本試驗表明,加載初期后植筋抗拔力,隨著加載速度的增加而穩步上升,加載速率與抗拔力增加呈線性關系。在兩種混凝土基材上面,均表現出后植筋抗拔力與鋼筋直徑關系較大,后植筋抗拔力隨著鋼筋直徑增大而增加。在鋼筋直徑及錨固深度相同的情況下,普通混凝土C40后植筋試件與礦渣混凝土C40后植筋試件,后植筋抗拔極限承載力相當。

2.2.3 極限承載力評價

本試驗表明,針對高鈦型高爐渣混凝土基材,采用化學植筋工藝進行后植筋,在滿足抗震錨固連接錨栓的最小有效錨固深度的條件下,化學植筋錨固性能良好,能夠滿足現在規范要求。通過本試驗,能夠為單錨混凝土錐體受拉破壞時的受拉承載力計算提供采用化學植筋方式時受拉承載力標準值計算的參考,進而推動化學植筋工藝在配合各類混凝土結構加固施工等方面的使用。

3 結 論

1)在鋼筋直徑及錨固深度相同的情況下,普通混凝土基材與高鈦型高爐渣混凝土基材,后植筋抗拔極限承載力相當。

2)在滿足抗震錨固連接錨栓的最小有效錨固深度的條件下,高鈦型高爐渣混凝土基材后植筋抗拔試驗,試件破壞形態主要以錐體-粘結復合破壞為主。

3)高鈦型高爐渣混凝土基材,采用化學植筋工藝進行后植筋,在滿足抗震錨固連接錨栓的最小有效錨固深度的條件下,化學植筋錨固性能良好,能夠滿足現有規范要求。

[ID:010312]