TA18鈦合金管材殘余應(yīng)力分析

石科學(xué),常波濤,劉竟艷,張浩

(1西安漢唐分析檢測(cè)有限公司,陜西西安 710201;2西安交通大學(xué) 理學(xué)院材料物理系,陜西西安 710049)

高強(qiáng)TA18(Ti-3Al-2.5V)鈦合金是一種近α型鈦合金,具有密度小、耐蝕性好、線膨脹系數(shù)小以及在室溫和高溫下力學(xué)性能優(yōu)異等特點(diǎn),TA18鈦合金以管材工件被廣泛應(yīng)用于航空、航天領(lǐng)域中的液壓和燃油管路系統(tǒng)中,近年也在民用項(xiàng)目如高端體育、醫(yī)療器材的應(yīng)用中取得良好的發(fā)展[1-4]。

TA18管材經(jīng)過(guò)軋制及后續(xù)處理后,管材內(nèi)外表面會(huì)存在因塑性變形不均勻而產(chǎn)生的殘余應(yīng)力。殘余拉應(yīng)力對(duì)鈦合金表面質(zhì)量、裝配加工、疲勞抗力以及耐蝕性能等造成不良影響,而表面殘余壓應(yīng)力則對(duì)疲勞力學(xué)性能等起到有利作用。因此,人們通常希望消除殘余拉應(yīng)力,保留甚至引入一定程度的殘余壓應(yīng)力來(lái)改善TA18管材各項(xiàng)性能[5-6]。為了便于測(cè)量和分析研究,管材通常需要截取、剖分等處理,隨著鈦合金管材結(jié)構(gòu)改變,殘余應(yīng)力在管材內(nèi)外表面重新分布且殘余應(yīng)力值發(fā)生改變,通過(guò)前后應(yīng)力變化對(duì)比,確定管材結(jié)構(gòu)改變對(duì)殘余應(yīng)力組成的影響,并估測(cè)管材內(nèi)表面殘余應(yīng)力,從而進(jìn)一步研究殘余應(yīng)力在加工變形過(guò)程中的形成機(jī)理。

關(guān)于鈦合金殘余應(yīng)力測(cè)試的相關(guān)文獻(xiàn)主要集中在試樣加工對(duì)殘余應(yīng)力的影響,和常規(guī)的殘余應(yīng)力測(cè)試方法的研究上,孟龍暉[7]研究了TC4鈦合金切削加工表面的殘余應(yīng)力,對(duì)TC4薄壁零件的殘余應(yīng)力進(jìn)行了測(cè)試與分析。鄧霜[8]等對(duì)TC4鈦合金類零件端面車削表面的殘余應(yīng)力進(jìn)行了檢測(cè)分析,研究了切削速度和切削深度對(duì)殘余應(yīng)力分布的影響。張杰[9]等探究了X射線衍射法測(cè)量殘余應(yīng)力的相對(duì)誤差及不確定度評(píng)定,對(duì)X射線法測(cè)量鈦合金殘余應(yīng)力的應(yīng)力增量一致性和測(cè)量結(jié)果的不確定度進(jìn)行了評(píng)定。但結(jié)構(gòu)改變對(duì)殘余應(yīng)力影響的研究尚未見報(bào)導(dǎo),本文對(duì)高強(qiáng)TA18管材進(jìn)行殘余應(yīng)力測(cè)試分析,測(cè)試不同管徑和工藝的去應(yīng)力TA18鈦合金管材的外表面殘余應(yīng)力,為保證新型鈦合金管材可靠、穩(wěn)定應(yīng)用提供必要的基礎(chǔ)數(shù)據(jù)和理論支撐。

1 實(shí)驗(yàn)

1.1 試樣的制備與尺寸測(cè)量

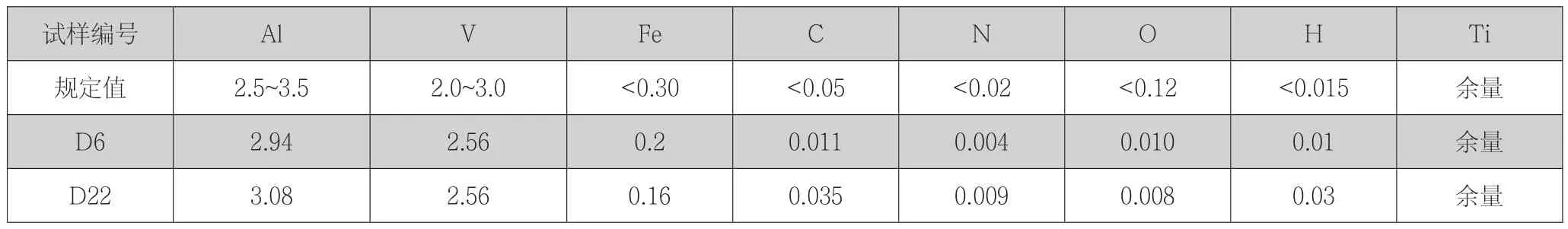

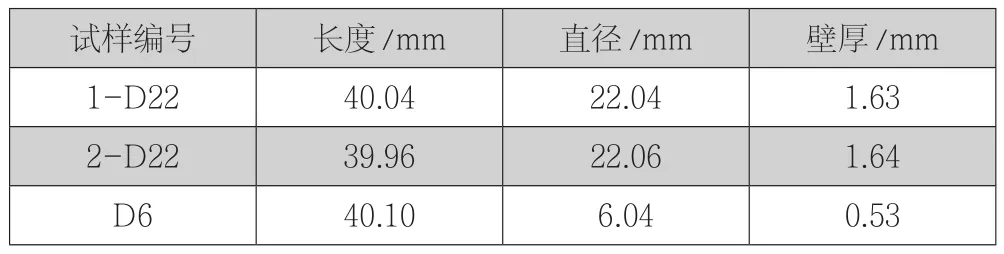

實(shí)驗(yàn)中采用的試樣均為TA18(Ti-3Al-2.5V)鈦合金管材,工藝為冷軋后去應(yīng)力退火。TA18鈦合金的化學(xué)成分見表1。將本次實(shí)驗(yàn)管材試樣分別編號(hào),測(cè)量長(zhǎng)度、外徑及壁厚,編號(hào)和規(guī)格詳見表2。1-D22和2-D22分別為不同成型退火工藝制備的外徑為22mm的TA18管材,D6為外徑為6mm的TA18管材。

對(duì)試樣沿橫截面進(jìn)行線切割,切割成長(zhǎng)度均為40 mm的管段,進(jìn)行第一次外表面殘余應(yīng)力測(cè)試,包括軸向殘余應(yīng)力和切向殘余應(yīng)力。然后將已測(cè)殘余應(yīng)力的管材沿縱剖面進(jìn)行第二次線切割,切割成半圓弧形管材,縱剖前后管材的結(jié)構(gòu)如圖1所示,O點(diǎn)為管材縱剖前應(yīng)力測(cè)試點(diǎn),O1為縱剖后外表面測(cè)試點(diǎn),與O點(diǎn)為同一點(diǎn),O2為縱剖后內(nèi)表面測(cè)試點(diǎn),A方向?yàn)檩S向,T方向?yàn)榍邢颉G懈钋昂鬁y(cè)試點(diǎn)位置和方向保持不變。縱剖前、后弧形管材長(zhǎng)度、直徑及壁厚,均取四次測(cè)量平均值。長(zhǎng)度和直徑測(cè)量工具為測(cè)量精度為0.02的游標(biāo)卡尺,壁厚測(cè)量工具為測(cè)量精度為0.01的壁厚千分尺。

1.2 殘余應(yīng)力測(cè)試

利用X射線衍射的應(yīng)力測(cè)試分析sin2ψ法,并依據(jù)歐盟2007殘余應(yīng)力測(cè)試標(biāo)準(zhǔn)和GB/T 7704—2008國(guó)家標(biāo)準(zhǔn)進(jìn)行調(diào)整和測(cè)試。考慮管材試樣結(jié)構(gòu)和避免射線的遮擋,對(duì)管材的外表面殘余應(yīng)力測(cè)試采用同傾法,管材的內(nèi)表面測(cè)試采用側(cè)傾法。

測(cè)試設(shè)備為德國(guó)Bruker公司生產(chǎn)的D8 Advance X射線衍射儀,射線靶材選用點(diǎn)焦Cu靶,Cu靶Kα線波長(zhǎng)λ=1.5414×10-1nm,陣列探測(cè)器;考慮管材表面非平面的影響,采用直徑為1.0 mm的細(xì)準(zhǔn)直管,Ni濾波片;管電壓為40 KV,管電流為40 mA;掃描步長(zhǎng)0.02°、計(jì)數(shù)時(shí)間2.0 s,對(duì)于D6試樣,計(jì)數(shù)時(shí)間為12.5 s,滿足殘余應(yīng)力測(cè)試分析的強(qiáng)度要求;ψ角均選為0°、15°、30°、45°,衍射晶面選取(213),2θ掃描角度范圍為138~144°。

表1 TA18鈦管合金的化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

表2 管材試樣的編號(hào)及規(guī)格

圖1 管材示意圖

2 結(jié)果與分析

2.1 殘余應(yīng)力測(cè)試結(jié)果

冷加工的管材殘余應(yīng)力是彈性應(yīng)力的一種,是材料不均勻彈性變形或不均勻彈塑性變形的結(jié)果,造成材料不均勻變形的原因包括以下三個(gè)方面[10-11]:

(a)冷、熱變形時(shí)沿截面不均勻的塑性變形,同時(shí)縮徑中還存在結(jié)構(gòu)約束應(yīng)力,這兩種應(yīng)力組合成管材總殘余應(yīng)力。

(b)零件加熱、冷卻時(shí),體積內(nèi)不均勻的溫度分布;

(c)零件加熱、冷卻時(shí),截面內(nèi)不均勻的相變過(guò)程。

材料在加工和處理中難以避免以上三個(gè)方面,所以工件中存在殘余應(yīng)力。各編號(hào)管材試樣在縱剖前后測(cè)試的應(yīng)力結(jié)果,如表3所示:

一般來(lái)講,±50MPa以內(nèi)可認(rèn)為無(wú)殘余應(yīng)力。縱剖后,1-D22與2-D22內(nèi)、外表面殘余應(yīng)力沒有明顯的變化規(guī)律,應(yīng)與管材軋制去應(yīng)力退火后最終應(yīng)力狀態(tài)有關(guān),管材殘余應(yīng)力過(guò)大且不均,導(dǎo)致縱剖后依然會(huì)保持這種特點(diǎn)。

試樣1-D22縱剖前外表面殘余應(yīng)力在切向(T)和軸向(A)均是正值,分別為268.3 MPa和124.2 MPa,為殘余拉應(yīng)力,管材縱剖后分別減至82.8 MPa和72.3 MPa,切向減小69.1 %,軸向減小36.2 %。試樣2-D22縱剖前外表面也為殘余拉應(yīng)力,在切向和軸向應(yīng)力值分別為140.7 MPa和52.9 MPa,小于1-D22,縱剖后各減至-33.5 MPa與-24.3 MPa,轉(zhuǎn)變?yōu)槲⑿〉臍堄鄩簯?yīng)力,拉應(yīng)力全部釋放,由于重新平衡形成的壓應(yīng)力數(shù)值很小,可視為無(wú)應(yīng)力狀態(tài)。D6縱剖前后外表面均為較小的殘余壓應(yīng)力,縱剖前后在兩向上由-60 MPa左右降至-50 MPa左右,釋放比例小于20%,切向應(yīng)力釋放比例大于軸向。由于結(jié)構(gòu)改變帶來(lái)的主要是約束應(yīng)力的變化,因此,上述應(yīng)力釋放部分可視為結(jié)構(gòu)約束應(yīng)力,而剩下的部分為局部殘余應(yīng)力。

對(duì)比表3殘余應(yīng)力測(cè)試結(jié)果,對(duì)于不同試樣的外表面殘余應(yīng)力,縱剖后在切向殘余應(yīng)力釋放比例均大于軸向。對(duì)于同一試樣的外表面殘余應(yīng)力,縱剖前殘余應(yīng)力較大的方向上,縱剖后其殘余應(yīng)力仍比另一個(gè)方向上應(yīng)力大,與切向和軸向上殘余應(yīng)力釋放比例無(wú)關(guān)。而內(nèi)表面殘余應(yīng)力沒有明顯變化趨勢(shì)與規(guī)律,應(yīng)結(jié)合相應(yīng)的冷軋工藝和去應(yīng)力退火工藝具體分析[12-16]。對(duì)管材試樣,在減徑和減壁的過(guò)程中,為保持環(huán)狀結(jié)構(gòu),殘余應(yīng)力一般為拉應(yīng)力。當(dāng)拉向殘余應(yīng)力越大(如表3中出現(xiàn)的140.7MPa和268.3MPa),對(duì)管材的力學(xué)性能越不利,使管材的加工性能和服役性能劣化。較大應(yīng)力的存在,說(shuō)明去應(yīng)力退火工藝未能有效減小殘余應(yīng)力,因此應(yīng)考慮改進(jìn)冷軋工藝降低殘余應(yīng)力的條件下,再制定去應(yīng)力退火制度。

2.2 結(jié)構(gòu)尺寸與殘余應(yīng)力

殘余應(yīng)力本質(zhì)是一種內(nèi)應(yīng)力,在材料中處于自平衡狀態(tài),是材料內(nèi)部各個(gè)區(qū)域發(fā)生不均勻塑性變形及彼此間相互牽制的結(jié)果。縱剖前,殘余應(yīng)力在管材一個(gè)截面上合力與合力矩為零,處于平衡狀態(tài),對(duì)管材施加縱剖的分解作用后,管材的結(jié)構(gòu)發(fā)生變化,力矩平衡被打破,管材內(nèi)應(yīng)力變形后達(dá)到新的平衡狀態(tài),原本在切向和軸向上的受力約束松弛或解除,殘余應(yīng)力釋放,剩余殘余應(yīng)力變小,原管材長(zhǎng)度和直徑發(fā)生變化,環(huán)狀結(jié)構(gòu)殘余應(yīng)力解除,剩余為層間不均勻變形的局部殘余應(yīng)力。縱剖前、后弧形管材規(guī)格參數(shù),如表4所示。表4中各尺寸數(shù)值均取四次測(cè)量平均值,L1、D1、W1表示縱剖后各項(xiàng)尺寸,L0、D0、W0為縱剖前長(zhǎng)度,直徑為外徑。

由縱剖前后管材長(zhǎng)度、直徑以及厚度變化的數(shù)據(jù)可知,試樣在縱剖后長(zhǎng)度略微增加,但增量很小,在0.01~0.02 mm;直徑增大明顯,規(guī)格為D22的兩個(gè)管材試樣增量為0.38 mm,D6的管材增量為0.06 mm;而不同規(guī)格的試樣壁厚方向變化在±0.01 mm之間,應(yīng)為測(cè)量誤差導(dǎo)致,可認(rèn)為不變。宏觀結(jié)構(gòu)不同方向、不同程度的變化會(huì)引起應(yīng)力的重新分布和大小改變,縱剖后直徑變化較明顯,而軸向和壁厚上尺寸變化很小甚至可以忽略。由所測(cè)殘余應(yīng)力對(duì)比數(shù)據(jù),1-D22、2-D22和D6在縱剖后切向應(yīng)力釋放程度遠(yuǎn)大于軸向。造成這種現(xiàn)象的原因應(yīng)是管材表面殘余應(yīng)力由局部殘余應(yīng)力和結(jié)構(gòu)約束殘余應(yīng)力組成,在管材切向上,兩種殘余應(yīng)力共同存在,且約束應(yīng)力起主導(dǎo)作用,而軸向上約束殘余應(yīng)力作用較小,這樣管材在縱剖結(jié)構(gòu)改變后,切向上不僅有局部殘余應(yīng)力的釋放,還有更多約束殘余應(yīng)力的解除,即整體殘余應(yīng)力變化更大。

以上說(shuō)明結(jié)構(gòu)約束的解除會(huì)使管材殘余應(yīng)力釋放,且管材各方向尺寸變量與該方向上殘余應(yīng)力釋放程度密切相關(guān)。一定程度上,應(yīng)力釋放大的方向,尺寸變量也較大。為了準(zhǔn)確測(cè)試鈦合金等管材殘余應(yīng)力,尤其是內(nèi)壁殘余應(yīng)力,應(yīng)盡量避免結(jié)構(gòu)改變對(duì)殘余應(yīng)力造成的釋放。因此不應(yīng)對(duì)管材進(jìn)行整體縱剖,可通過(guò)局部開孔等方式,讓X射線通過(guò)開孔照射到內(nèi)表面進(jìn)行測(cè)量,以減小結(jié)構(gòu)改變給內(nèi)部殘余應(yīng)力帶來(lái)的影響。

3 軋制工藝對(duì)殘余應(yīng)力的影響

TA18管材主要生產(chǎn)方式是室溫軋制,而軋制工藝通過(guò)多個(gè)參數(shù)調(diào)控,相互影響和制約[12-13,17-22]。

首先管材的壁厚減壁率與直徑減徑率的相互關(guān)系對(duì)不

均勻變形起著重要的作用。通常將減壁率與減徑率的比值稱為管材截面形狀變化指數(shù)Q[23],即:

式中:t0、D0分別代表軋制前管材原始壁厚和直徑,?t、?D分別表示壁厚和直徑的改變量,D0MW、?DMW是指管材中層(mid-wall,MW)原始直徑及其改變量。

Q值決定著金屬流動(dòng)和塑性變形方式,進(jìn)而影響到管材表面質(zhì)量以及表面殘余應(yīng)力的種類和分布。當(dāng):Q<1時(shí),減徑變形大于減壁變形,外圓首先發(fā)生塑變,為永久變形,而內(nèi)圓還處于彈性變形壓縮狀態(tài),對(duì)外圓施加膨脹作用,造成表面較大的殘余拉應(yīng)力。這種工藝情況在試樣1-D22和2-D22縱剖前外表面的殘余應(yīng)力測(cè)試數(shù)據(jù)中均有所體現(xiàn)。而Q>1時(shí),減壁變形大于減徑變形,減徑變形程度減小,首先塑變的外圓層對(duì)內(nèi)層的約束力減弱,殘余拉應(yīng)力減小。上述情況與板材等冷軋后殘余應(yīng)力分布規(guī)律不同[24-25]。

管材的形狀變化指數(shù)Q、道次變形指數(shù)及相應(yīng)的去應(yīng)力退火工藝決定著軋制成型后管材顯微組織、晶粒尺寸與分布、回復(fù)和再結(jié)晶等,是影響成品管材殘余應(yīng)力和力學(xué)性能的重要因素[14,26]。通常變形率太小會(huì)影響晶粒的破碎程度,退火時(shí)很難通過(guò)回復(fù)和再結(jié)晶使其重組成均勻等軸晶,晶間應(yīng)力難以完全釋放,繼而保存下來(lái),而變形率過(guò)大時(shí)加工硬化嚴(yán)重,易導(dǎo)致變形積聚,應(yīng)力增大,形成裂紋等缺陷。形變速度過(guò)大,容易造成塑性應(yīng)變部分不徹底,晶間積聚大量形變能,轉(zhuǎn)化成內(nèi)應(yīng)力,后期若不能充分地去應(yīng)力退火,也會(huì)使管材表面殘余應(yīng)力偏大。但過(guò)高的退火溫度和過(guò)長(zhǎng)時(shí)間,則會(huì)造成晶粒粗大,塑性下降,不利于管材整體力學(xué)性能。

因此在控制好形狀變化指數(shù)Q的情況下,應(yīng)盡量加大最后一道次的形變指數(shù)(>1),降低冷變形表面殘余拉應(yīng)力數(shù)值,為最后去應(yīng)力退火熱處理提供有利條件,從而提高鈦合金管材的綜合力學(xué)性能。

表3 殘余應(yīng)力測(cè)試結(jié)果

表4 縱剖前后管材試樣的尺寸

4 結(jié)論

(1)TA18鈦管在縱剖前、后殘余應(yīng)力測(cè)試中,樣品和實(shí)驗(yàn)參數(shù)均滿足歐盟殘余應(yīng)力測(cè)試標(biāo)準(zhǔn)和國(guó)家標(biāo)準(zhǔn),管材殘余應(yīng)力測(cè)試穩(wěn)定可靠。

(2)TA18管材切向結(jié)構(gòu)的約束應(yīng)力最大占比為69.1%,軸向最大可占36.2%。管材外表面殘余應(yīng)力測(cè)試時(shí)不應(yīng)縱剖管材,內(nèi)壁管材殘余應(yīng)力估測(cè)要考慮結(jié)構(gòu)約束釋放部分,為測(cè)定鈦合金管材內(nèi)表面殘余應(yīng)力,不能全部縱剖管材,可用局部開孔等方式,讓X射線照射管材內(nèi)表面測(cè)量。

(3)在控制好總變形指數(shù)Q的情況下,應(yīng)盡量加大最后一道次的形變指數(shù)(>1),降低冷變形表面殘余拉應(yīng)力數(shù)值,為最后去應(yīng)力退火熱處理提供有利條件。