《鎳錳酸鋰》國家標準解讀

林若虛

(中國有色金屬工業標準計量質量研究所,北京 100080)

作為一種新型的電動汽車鋰離子電池用正極材料,鎳錳酸鋰隨著存量市場的開發和增量市場的滲透,已逐漸在動力電池正極材料市場嶄露頭角,其增長速度非常明顯。為了進一步統一鎳錳酸鋰產品生產的技術規范,根據《國家標準委關于下達2016年第一批國家標準制修訂計劃的通知》(國標委綜合[2016]39號)的文件精神,要求制定《鎳錳酸鋰》國家標準,項目計劃編號為20160772-T-610。該標準項目由廣東邦普循環科技有限公司起草并已于2018年12月28日由國家市場監督管理總局和中國國家標準化管理委員會發布,標準編號為GB/T 37202-2018。該標準的制定對促進鎳錳酸鋰材料的制作工藝標準化具有重要意義,也為客戶選擇材料提供了依據;同時,也符合國家新能源材料產業政策的導向,有助于推動我國動力電池乃至新能源產業的穩步前進。

《鎳錳酸鋰》(GB/T 37202-2018)國家標準已于2019年11月開始實施,標準中規定了鎳錳酸鋰的術語和定義、要求、試驗方法、檢驗規則、標志、包裝、運輸、貯存、質量證明書及訂貨單(或合同)內容。本文就該標準的主要內容、制定背景以及技術要求中的部分條目解析如下。

1 鎳錳酸鋰材料簡介

由于電動汽車用鋰離子二次電池一般采用石墨作為負極材料,而目前商業化的石墨材料得益于生產工藝的進步,在實際使用過程中已基本達到了儲鋰的理論極限(>300mAh/g)。因此,為了提高鋰電池的整體容量,如何提高正極材料的比能量成為了目前業界的一個重要目標。提高比能量一般采用兩個途徑,分別為提高材料的比容量和提升材料的放電電壓。

截止目前,大規模商業化的鋰電正極材料的研發與生產思路主要集中在進一步提高材料本身的比容量,如鈷酸鋰(LiCoO2)、鎳鈷錳酸鋰(LiNixCoyMn1-x-yO2)等,在應用過程中普遍可達到較高的儲鋰容量,但由于其中的鈷等元素成本較高等因素,在電動汽車迅猛發展的趨勢下,種種壓力勢必促使今后的正極材料向低鈷,甚至無鈷的方向發展,這也加速了第二種途徑的延伸,即高電壓正極材料在動力電池中的應用。

高電壓材料主要包括聚陰離子型和尖晶石型兩類。前者由于合成的難度較大,因此目前仍停留在實驗室階段;鎳錳酸鋰則屬于尖晶石型材料,它的放電平臺可達約4.7V,同時,合成原料較易獲得,合成工藝也相對簡單和成熟,而它更具備一項優勢,即這種材料的實際容量發揮可達理論容量的95%以上。原料豐富、成本低廉、環境友好、安全性好,以上種種原因,使鎳錳酸鋰材料成為當前最具發展前景的鋰電正極材料之一,目前,國內主要電池材料企業(如廣東邦普循環科技有限公司、濟寧市無界科技有限公司等)已逐漸布局該材料的研發與生產,規模化的產品驗證也已提上議程。

2 標準制定背景

眾所周知,正極材料的技術創新可真正有效引導我國動力電池的綜合發展和應用。近兩年,隨著國家的政策引導和國內電動車與儲能市場的迅猛發展,國內主要動力電池供應商已逐步從殘酷的市場競爭中脫穎而出,成為世界范圍內的重要產品供應商,如寧德時代新能源、比亞迪等,這兩家企業的主要產品同時也代表著鎳鈷錳三元材料(前者)和磷酸鐵鋰材料(后者)在動力電池中的成熟應用。但由于市場對電動汽車續航里程要求的不斷提高,磷酸鐵鋰材料由于較低的比容量已無法滿足需求,比亞迪目前也逐步將產品重心轉移至更高比容量的三元材料上。

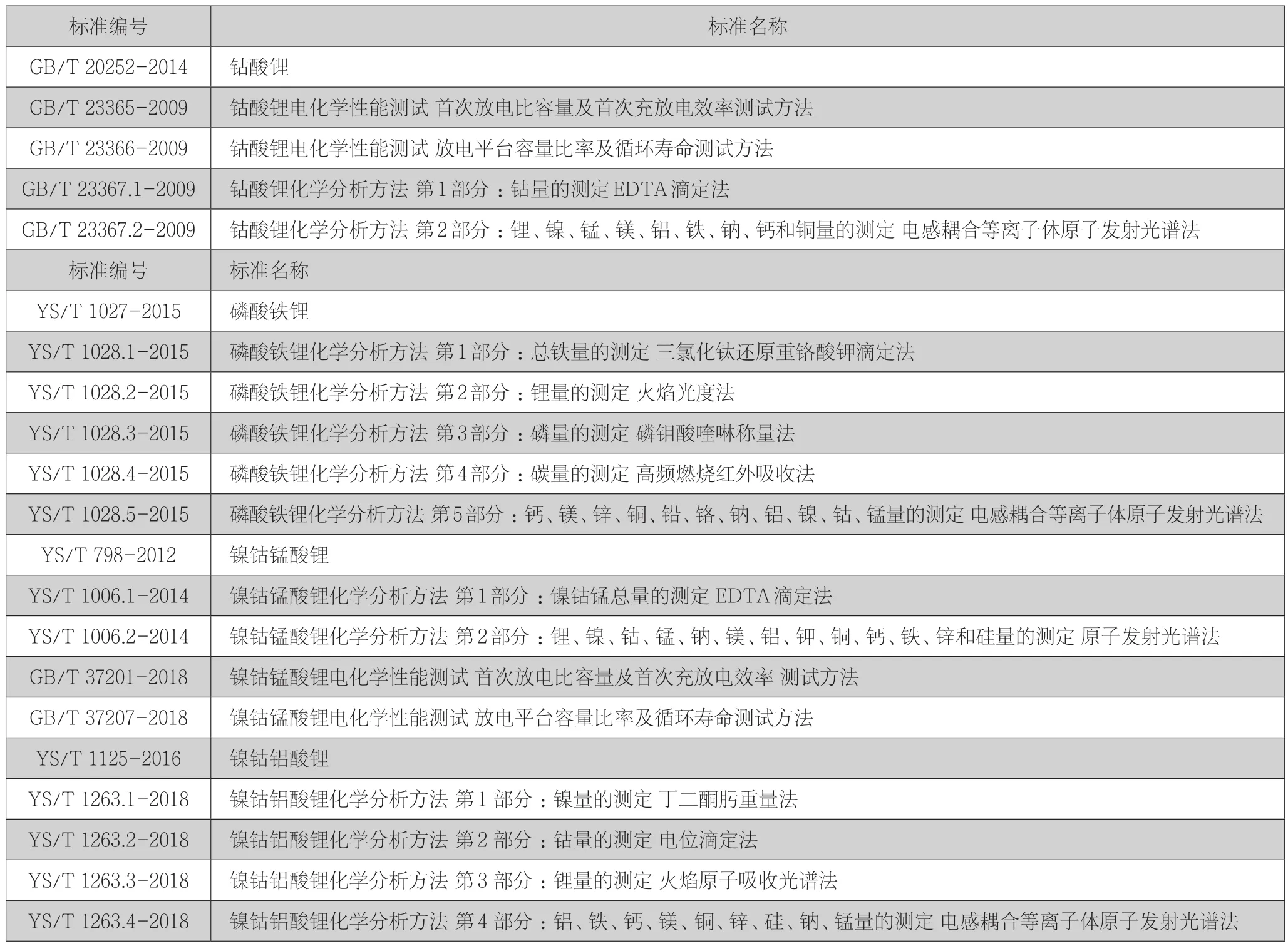

目前,正極材料市場上所使用的產品主要包括鈷酸鋰(LCO)、磷酸鐵鋰(LFPO)、鎳鈷錳酸鋰(NCM)、鎳鈷鋁酸鋰(NCA)等四種,經查新,以上四種材料均有相關的國家標準與行業標準與之配套,標準體系相對比較成熟。其中,包括《鈷酸鋰》(GB/T 20252-2014)及配套方法標準4項;《磷酸鐵鋰》(YS/T 1027-2015)及配套方法標準5項;《鎳鈷錳酸鋰》(YS/T 798-2012)等3項行業標準及《鎳鈷錳酸鋰電化學性能測試 首次放電比容量及首次充放電效率 測試方法》(GB/T 37201-2018)等2項國家標準;鎳鈷鋁酸鋰則包括《鎳鈷鋁酸鋰》(YS/T 1125-2016)及配套方法標準4項。具體如下表所示:

正如前一章所述,受國內正極材料成本及環保要求影響,傳統正極材料由于較高的原料成本及有害元素含量較高等因素,已無法滿足國內市場對動力電池需求的現狀,而鎳錳酸鋰兼具成本低廉與環境友好等優勢,將逐步取代傳統材料而成為主流產品之一。2016年,國務院發布的《“十三五”國家戰略性新興產業發展規劃》(國發[2016]67號)中明確了我國需大力推進動力電池技術研發,著力突破電池成組和系統集成技術,超前布局研發下一代動力電池和新體系動力電池,實現電池材料技術的突破性發展,而鎳錳酸鋰材料也是一種可打破目前正極材料比容量桎梏的具有較大潛力的新型材料。從我國科技發展的戰略布局角度出發,鎳錳酸鋰正極材料也屬于國家發改委《產業結構調整指導目錄(2019年本,征求意見稿)》中輕工類第十七條“鋰離子電池用三元和多元、磷酸鐵鋰等正極材料、中間相炭微球和硅碳等負極材料、單層與三層復合鋰離子電池隔膜、氟代碳酸乙烯酯(FEC)等電解質與添加劑”中的鼓勵類產品。由于鎳錳酸鋰為高電壓材料,其化學成分、松裝密度、振實密度、激光粒度、比表面積等指標與傳統鐵鋰系及三元系正極材料有較大差異,因此,本標準發布和實施,將對鎳錳酸鋰的各項技術指標作出符合行業水平的規定,這對規范行業生產,維護行業穩定,減少貿易摩擦,促進終端材料升級均具有重要的作用。

表1 幾種商業化正極材料的相關標準

由于鎳錳酸鋰材料體系的研發和布局具有相對的滯后性,目前,除已發布的產品標準外,尚未有與之配套的其他相關標準的出臺。

3 主要內容解讀

3.1 要求

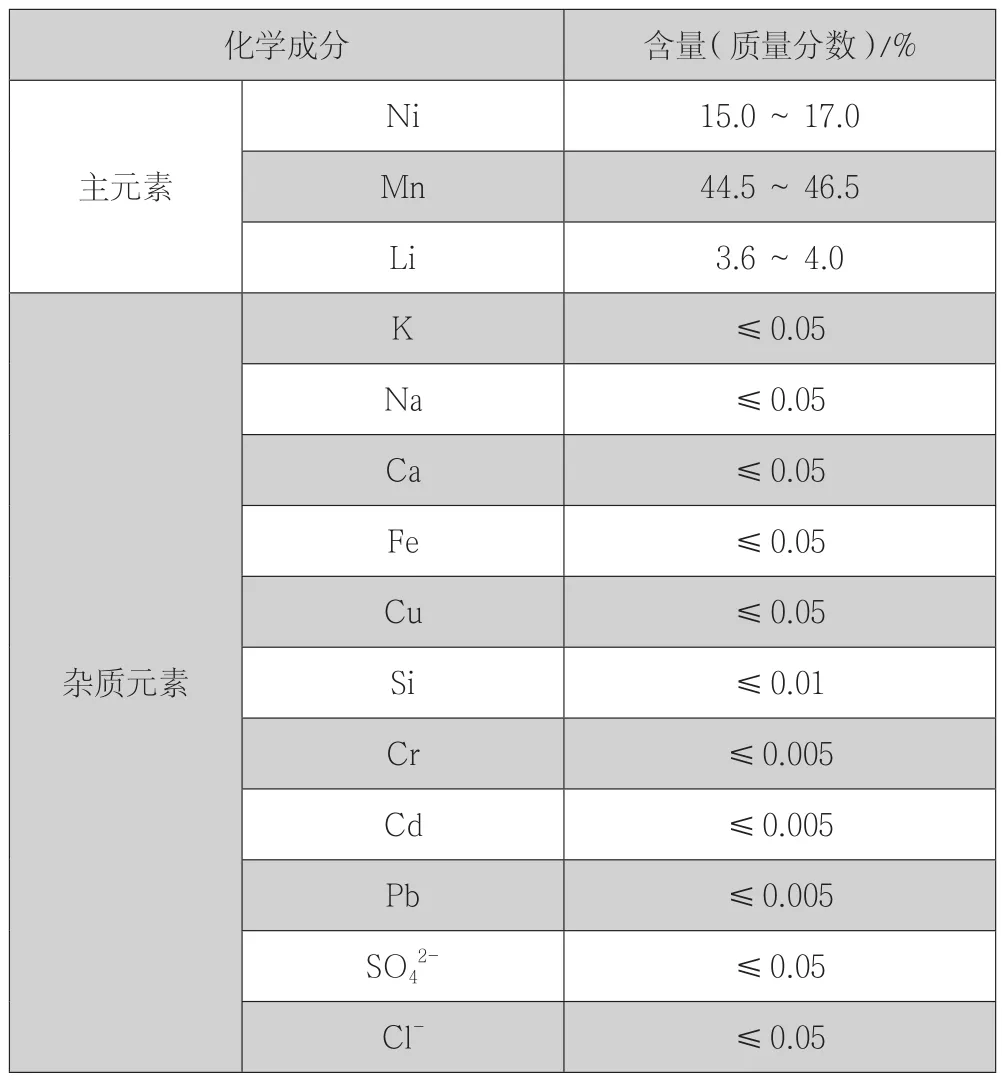

(1)化學成分

鋰、鎳、錳元素為鎳錳酸鋰材料主元素,其標準范圍的確定主要根據上游原料中的元素品位、正極材料企業的工藝水平及下游客戶對產品規格的需求。雜質元素的標準范圍一般由客戶的技術規格書與生產工藝水平決定,通常情況下,對K、Na、Ca、Fe、Cu、Si、Cr、Cd、Pb、SO42-和Cl-的含量進行規定,其中,鉀、鈉等元素主要由原料引入,而硫酸根離子與氯離子由于對材料電化學性能有較大影響,應對其做較為嚴格的限制。鎳錳酸鋰化學成分指標見下表。

(2)水分含量

材料的水分對極片的電化學測試性能影響較大。水分超標時,會導致制漿過程中發生團聚,從而使漿料涂覆性降低,烘干后導致極片掉粉現象;而過多的水分在電池測試中也會與電解液發生反應,引起產氣和腐蝕等副作用,從而引發電池安全問題。根據生產企業的環境管控能力和使用企業對水分的要求,產品中的水分含量應不大于0.05%。

(3)磁性異物

鎳錳酸鋰中磁性異物包括含鐵、鉻金屬元素等一些鐵磁性雜質,在電池測試過程中易造成內部短路從而降低循環壽命,引發火災等安全問題。規定其含量應不大于0.00003%。

表2 鎳錳酸鋰化學成分

表3 部分企業鎳錳酸鋰產品的振實密度指標

(4)外觀質量

經過燒結合成后的鎳錳酸鋰一般為灰黑色,且分布均勻,呈粉末狀態;由于對產品的水分含量做嚴格限定,因此粉末應較為干燥,且無明顯團塊,流動性較好。

(5)晶體結構

鎳錳酸鋰的不同制備工藝會產生不同結構的LNMO材料。一般煅燒溫度高于750℃時得到的是無序的Fd-3m構型材料,當溫度低于750℃時可得到有序的P4332構型材料。由于無序鎳錳酸鋰與錳酸鋰晶體結構相同,具有三維鋰離子快速擴散通道,有助于鋰離子的快速嵌入和脫出,因此,企業所生產的鎳錳酸鋰產品一般為無序結構,其晶型結構應符合JCPDS標準(80-2162)。

(6)振實密度

顆粒的振實密度將會影響極片的壓實密度。振實密度較低,則說明正極顆粒粒徑較小,在極片烘干壓片后很難達到較高的壓實密度,因此也無法有效提高正極極片的比容量,從而制約電池的體積比容量。以下是部分生產企業產品的振實密度指標統計:

根據統計與目前電池企業對產品振實密度的指標需求,一般情況下,當鎳錳酸鋰顆粒的振實密度不小于1.8g/cm3時,已能滿足目前絕大部分生產企業產品和客戶使用產品的需求,因此,本標準規定鎳錳酸鋰的振實密度應不小于1.8g/cm3。

(7)粒度分布

鎳錳酸鋰材料為微米級粉體材料,粒度分布要求呈正態分布。如粒度分布不均勻,存在過大或過小的顆粒,則在極片壓制過程中無法提高材料整體的壓實密度,較大顆粒在受力時由于無間隙小顆粒的支撐,易發生碎裂;此外,在充放電過程中,由于顆粒尺寸懸殊,不同的極化程度和速度也會導致不同顆粒的充放電深度存在差異,這也將導致正極整體的容量無法完全釋放。因此,本標準對產品的D10、D50和D90進行了規定,其中,D10不小于1.0μm,D50應在4.0μm~18.0μm范圍內,D90應不大于40.0μm。

(8)比表面積

材料的比表面積較大時,可促進電解液的滲透,加速鋰離子的擴散,但過高的比表面積也會導致宏觀上材料較易吸收水分,水分含量過高,導致的結果是在正極材料勻漿過程中發生團聚現象,影響極片涂布質量;同時,水分較高也會加速電解液分解,縮短電池壽命。參考國內生產企業和使用企業中產品比表面積范圍,大部分企業產品要求不小于0.2m2/g,不大于1.5m2/g,其中典型企業規定的比表面積均以0.2m2/g為最低限,故標準規定了鎳錳酸鋰的比表面積在0.2m2/g ~1.5m2/g范圍內。

(9)pH值

由于原料中氫氧化物及鋰鹽的引入,使鎳錳酸鋰材料表面易產生殘堿;同時,鎳離子在氧化還原過程中引起的自由基的析出會引起顆粒表面的堿性物質含量升高。因此,材料的pH值主要取決于目前企業的生產工藝流程與環境管控等級。據統計,國內鎳錳酸鋰的pH 基本范圍在7.0~10.0,根據元素組成、生產工藝水平及實際測試結果,標準規定了鎳錳酸鋰的pH值應在7.0~11.0范圍內。

(10)首次放電比容量

根據目前國內生產工藝水平和實際試驗測試情況,正極材料的常溫檢測一般將環境溫度設定為25℃。首次放電時一般會采用0.1C(10小時)/0.2C(5小時)的充放電倍率進行測試,鎳錳酸鋰為高電壓正極材料,一般將放電電壓范圍設置為3.0V~5.0V。由于材料的理論容量約為147mAh/g,首次放電的理論效率超過95%,但受制于實際測試條件一般可達到90%以上,因此,以鋰片為負極的半電池的首次放電比容量應不小于130mAh/g。

(11)首次充放電效率

在環境溫度25℃,電壓范圍3.0V~5.0V,0.2 C充放電倍率或按由供需雙方認協商認可的方法規定的條件下,以鋰片為負極的半電池的首次充放電效率應不小于90%。

(12)循環壽命

傳統三元正極材料的循環壽命在參數固定的條件下,一般不低于800次,容量保持率也需不小于80%。在高電壓范圍內,即3.0V~5.0V,0.5C充放電倍率下,由于鎳錳酸鋰材料的特殊性,導致電解液更易分解加速容量衰減現象的產生,因此,根據材料本身的充放電特性及測試條件,規定鎳錳酸鋰的容量保持率衰減至80%時,循環次數應不低于500次。

3.2 試驗方法

鎳錳酸鋰的化學成分、水分含量、磁性異物、外觀質量與晶體結構等均可采用化學品的常規檢測方法進行。其中,根據國內正極材料企業的檢測條件,水分含量的測定一般采用卡爾費休法或稱重法;化學成分與磁性異物含量的測定需要在樣品烘干后至恒重后進行。

(1)物理性能

由于鎳錳酸鋰與鎳鈷錳酸鋰等同屬于多元正極材料,具有相似的物理特性,因此,在對其物理性能的測試方面,可采用并引用類似產品標準中物理性能的測試方法進行。具體如下:

①振實密度

產品的振實密度測定可按GB/T 5162《金屬粉末 振實密度的測定》中規定的方法進行。

②粒度分布

產品的粒度分布測定可按GB/T 19077《粒度分布 激光衍射法》中規定的方法進行。

③比表面積

產品的比表面積測定可按GB/T 13390《金屬粉末比表面積的測定 氮吸附法》中規定的方法進行。

④ pH值

產品的pH值測定可按GB/T 1717《顏料水懸浮液 pH值得測定》中規定的方法進行。

(2)電化學性能

正極材料電化學性能測試的參數設置、檢測流程等均具有相似性,因此,可參照如鈷酸鋰、鎳鈷錳酸鋰等產品標準中的試驗方法對鎳錳酸鋰產品進行性能檢測。其中,產品的首次放電比容量與首次充放電效率可按照GB/T 23365《鈷酸鋰電化學性能測試 首次放電比容量及首次充放電效率測試方法》中規定的方法進行;產品的循環壽命可按照GB/T 23366《鈷酸鋰電化學性能測試 放電平臺容量比率及循環壽命測試方法》中規定的方法進行,其中充放電電壓范圍應設置在3.0V~5.0V。除以上引用的方法外,也可按供需雙方協商認定的檢測方法進行。

4 展望

《鎳錳酸鋰》國家標準的發布,精確定義了該種材料作為鋰離子電池正極材料所應具備的產品屬性,及所應達到的標準。但為了有效規范相關產品市場,促進鎳錳酸鋰產品市場的良性循環,加速產品的研發速度和生產效率,僅有的產品標準是遠遠不夠的,因此,需從以下兩方面不斷完善鎳錳酸鋰產品的相關配套標準:

(1)制定、發布和實施與該產品相關的測試方法標準。盡管目前產品的化學分析方法及電化學測試方法均可引用現有正極材料標準中所規定的一些方法,但隨著檢測技術的不斷發展,可配套制定針對鎳錳酸鋰材料的新型檢測方法標準。通過相關標準的制定,可進一步提高產品的檢測效率,細化檢測工藝流程,有針對性地對產品的關鍵指標進行調控,由此,可有效規范該產品的檢測流程,統一產品性能,促進商品的貿易和流通。

(2)制定、發布和實施與鎳錳酸鋰材料適配的電解液產品標準。目前,除鎳錳酸鋰材料本身的高溫性能相對較差,在高電壓充放電時,由于放電電壓一般高于4.5V,因此傳統電解液也較易分解,如此時有微量水分存在,則會進一步產生氫氟酸,從而腐蝕正極材料和集流體。國內電解液生產廠商已開始布局研究和生產針對高電壓正極材料所適配的電解液材料,而經查新,國內尚未有此類電解液產品的標準發布。為了提高鎳錳酸鋰高電壓正極材料的實用性,加速該類鋰離子電池的應用,制定相關配套的電解液標準是十分必要和重要的。

5 結語

《鎳錳酸鋰》標準的制定,可有效統一國內鎳錳酸鋰產品的技術規格及企業的生產規范,有助于確保貿易過程中合同內容的準確性和有效性,并能進一步指導企業有效開展新產品的開發,對促進該產品的制造工藝的標準化具有十分重要的意義,有利于我國動力電池正極材料產業的協調發展。通過標準中一些重要指標項目的解讀,可幫助標準從業者及相關企業更好地理解標準中的主要技術內容,使該標準真正成為更多相關配套標準的制定依據。