航空發動機外部管路支架斷裂分析及優化

(中國航發四川燃氣渦輪研究院,成都 610500)

1 引言

航空發動機外部管路主要用于輸送燃油、滑油和空氣等介質,是發動機附件系統的重要組成部分[1]。現代航空燃氣渦輪發動機上約有50 個附件,100~250 余根外部管路,數百個固定導管的支架和卡箍[2],如此多的外部支撐結構給航空發動機的運行安全增加了不確定性。據統計,由于管路系統導致發動機失效的比例高達52%,而由于發動機其他主要部件引起的失效只有6%[3]。1980 年某新型機由于管路共振導致墜毀[4];某型發動機在一次臺架試車后分解發現,用于固定燃油總管的6個支架中有5個發生斷裂,1 個產生裂紋[5];某型發動機鈦合金散熱器支架發生斷裂故障[6]。由此可見,作為發動機結構完整性和可靠性的重要組成部分之一的外部管路,保持其結構完整性、設計合理的外部支撐結構十分重要。實際中,航空發動機的外部支撐結構單元(如支架等)常常由于設計問題,加之存在其他如振動等原因,在使用過程中發生破壞。如某航空發動機用于固定滑油箱的支架發生斷裂,經分析發現是由于設計不合理導致[7];某小型航空發動機懸掛支架斷裂,經斷口分析發現是由于發動機振動過大導致[8]。

本文針對某型航空發動機外部管路支架在整機試車中發生的斷裂故障,通過斷口分析和故障樹分析,確定了其斷裂性質和裂紋萌生的主要原因,并在此基礎上進行了支架改進,最終故障得以排除。

2 故障描述

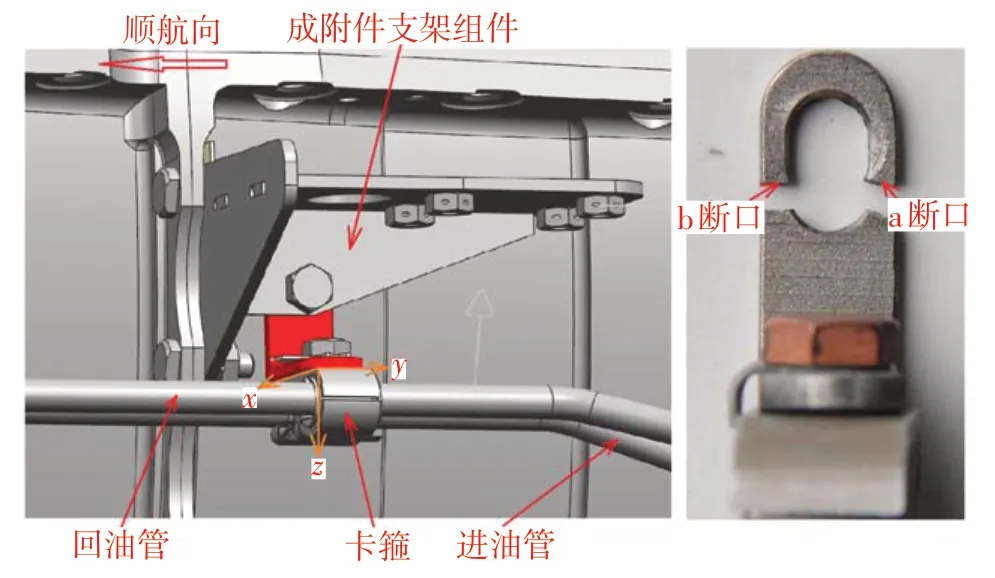

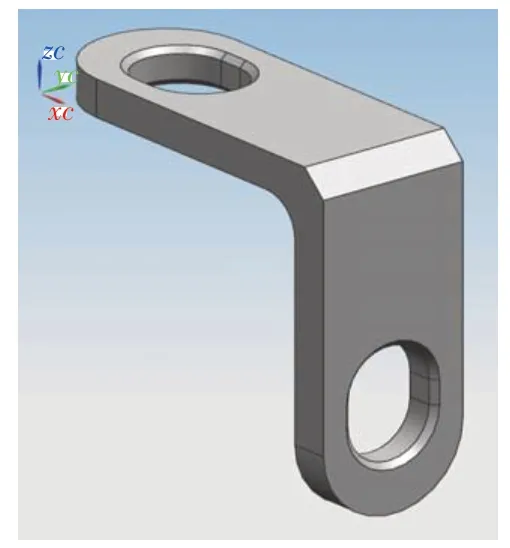

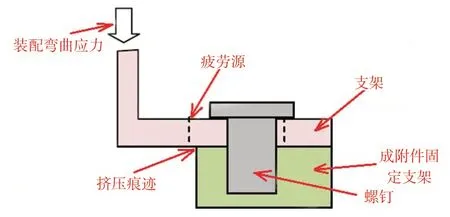

該型航空發動機外部管路支架所用材料為鍛制、軋制和冷拉后的0Cr18Ni9 鋼棒,經固溶處理。在臺架試車后分解發現,固定于某成附件支架組件上、用于支撐固定兩根燃油管路的支架發生了斷裂故障。斷裂處位于該支架與某成附件支架連接的螺栓安裝孔處,如圖1所示。

圖1 斷裂支架安裝及斷裂位置示意圖Fig.1 Diagram of the bracket installation and fracture position

3 斷口分析

3.1 宏觀觀察

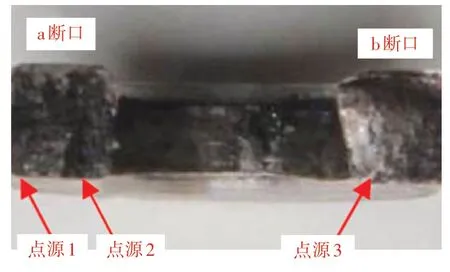

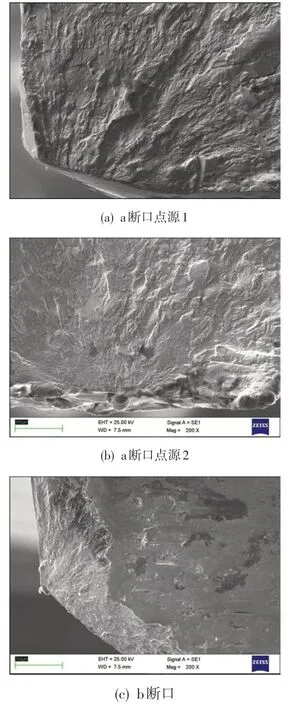

宏觀觀察,支架表面上有較多黑色污染物。經丙酮清洗后,零件表面呈金屬色,可見均勻、平行的加工痕跡,并根據痕跡特征可確定其采用了電火花加工。斷口整體形貌及源區位置如圖2 所示,支架斷口附近宏觀上無明顯塑性變形,斷面呈金屬灰色且整體較為平坦。在體視顯微鏡下觀察,斷面磨損較為嚴重,源區位于支架表面,其中a斷口有兩處源區,b斷口為單源區。

圖2 斷口整體形貌及源區位置Fig.2 Fracture morphology and source area

3.2 微觀金相分析

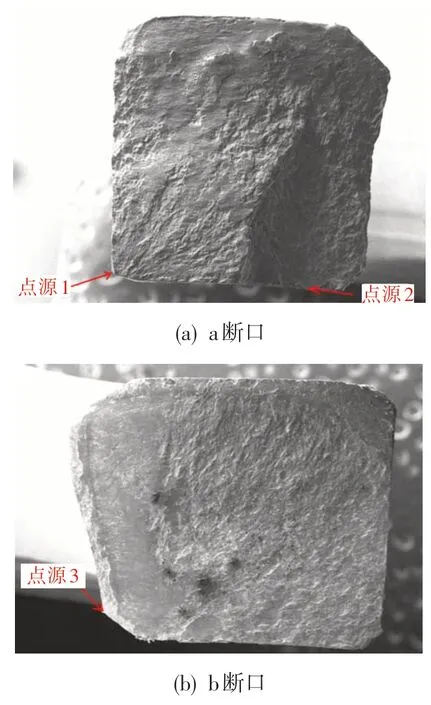

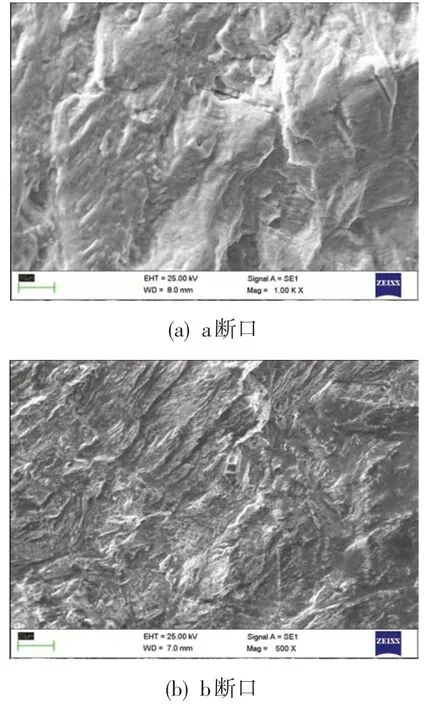

在掃描電鏡下對斷口進行觀察(圖3)發現,a 斷口的部分區域磨損嚴重,部分區域保留了原始斷口特征。a斷口由高、低兩部分斷面組成,二者以臺階為分界,其中斷口左側的部分面積較大;斷口有疲勞斷裂特征,兩處源區均為點源,且點源2 位于拐角處。b斷口有一處源區,也呈點源特征,斷口部分區域也存在較為嚴重的磨損現象。從圖4中的斷口源區局部形貌及磨損特征可看出,a 斷口兩處源區均可見放射棱線,源區及其附近未見材質缺陷,另在點源2 位置可見金屬熔球,可能是零件電火花加工殘留;b斷口源區位置亦可見放射棱線,源區及其附近未發現材質缺陷。對殘留的原始斷口組織進行觀察(圖5)發現,兩斷口擴展區多處位置均可見細密疲勞條帶特征。

圖3 斷口整體形貌及磨損特征Fig.3 Morphology and wear characteristics of fracture

圖4 斷口源區的局部形貌及磨損特征Fig.4 Local morphology and wearing characteristics of fracture source

綜上斷口分析,支架斷口源區未見材質缺陷,說明支架斷裂原因與材質無關。斷口宏觀可見疲勞弧線,微觀可見疲勞條帶,說明支架的斷裂性質為疲勞斷裂[9]。

4 斷裂故障原因分析

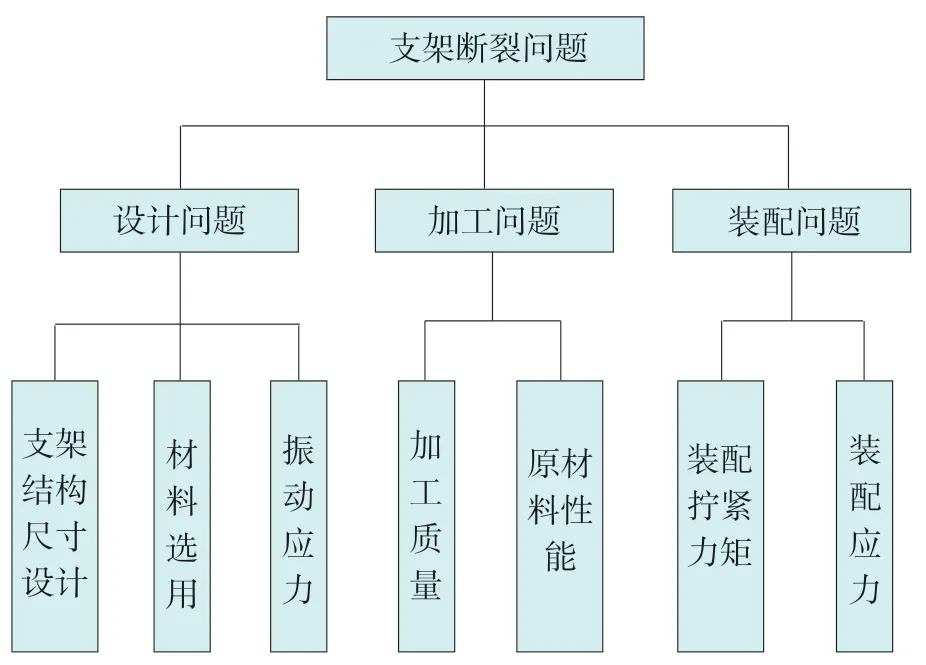

4.1 故障樹

針對支架斷裂問題,從設計、加工和裝配方面進行了全面、系統清查,共梳理出7項可能導致支架斷裂的因素,建立了對應故障樹(圖6)。

圖5 斷口擴展區疲勞條帶形貌Fig.5 Fatigue band morphology of fracture expansion zone

圖6 支架斷裂故障樹Fig.6 Fault Tree of the bracket fracture

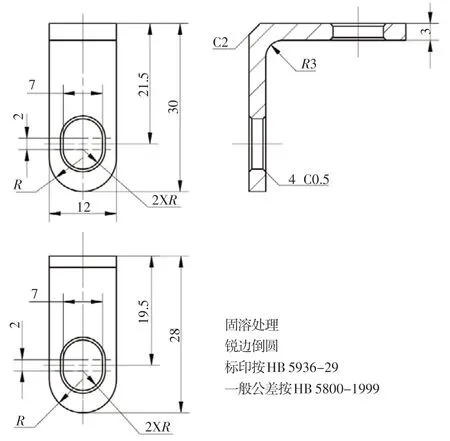

4.2 支架結構尺寸

斷裂支架結構尺寸如圖7所示,結合圖1 可知,支架與成附件支架連接螺栓安裝孔邊緣發生斷裂失效,螺栓安裝孔兩側的寬度單邊為2.5 mm,螺栓安裝孔位置的有效截面面積小,支架與成附件支架接觸側的厚度為3.0 mm,屬該零件的薄弱環節。初步判斷支架結構尺寸設計不合理。

4.3 材料選擇

綜合考慮機匣壁溫的影響,斷裂支架的工作環境溫度為60~70℃,未超過材料0Cr18Ni9 的許用溫度[7]。初步判斷材料選擇合理。

圖7 斷裂支架結構尺寸Fig.7 Structure size of the fractured bracket

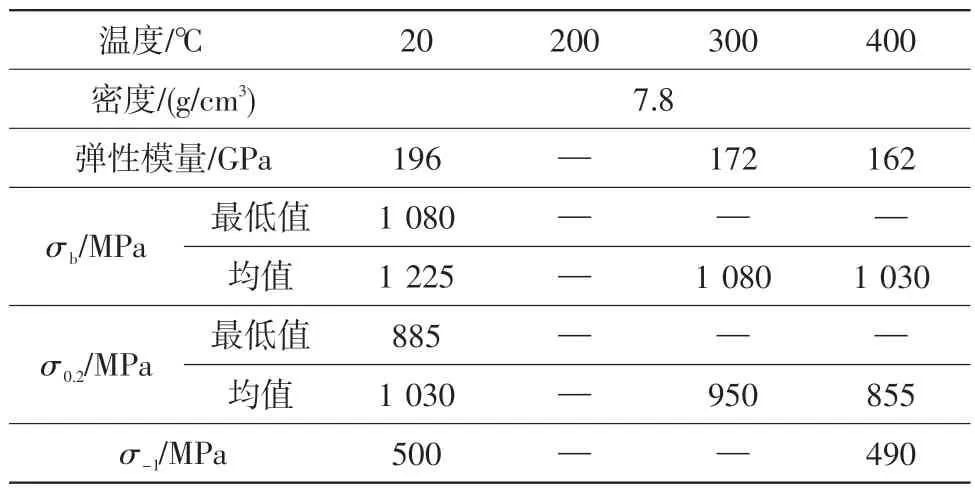

4.4 振動應力

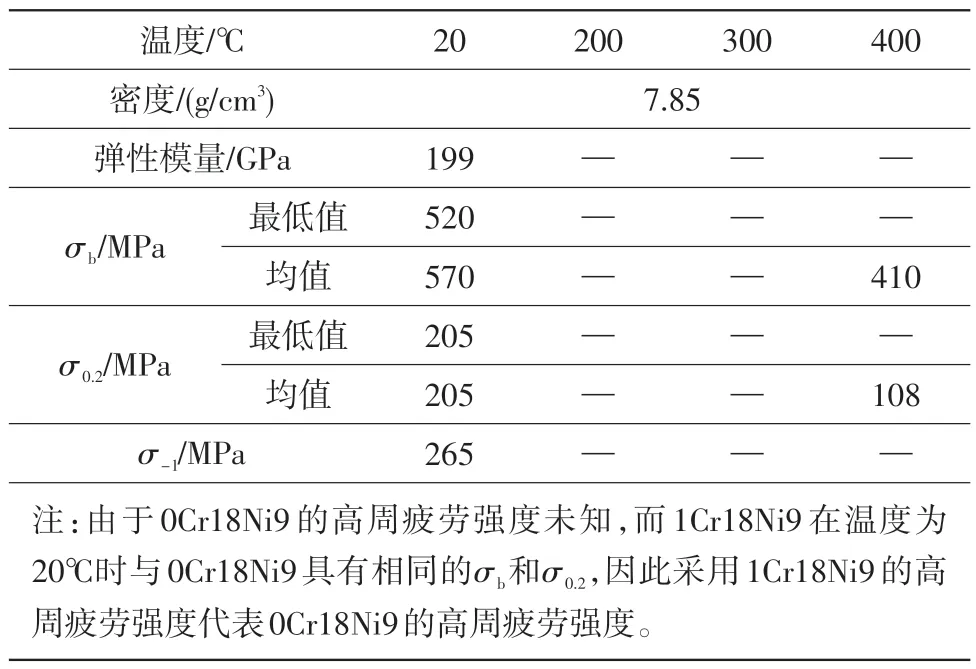

為明確支架斷裂原因是否與振動相關,采用帶中節點的六面體單元Solid186 模擬其實體結構,建立支架的有限元模型。斷裂支架材料0Cr18Ni9 的部分性能數據見表1。表中,σb為拉伸極限,σ0.2為屈服強度,σ-1為高周疲勞強度。

表1 0Cr18Ni9的部分性能參數[10]Table 1 Material performance parameters of 0Cr18Ni9[10]

所選坐標系為直角坐標系,如圖8 所示。以支架與卡箍連接側內端面下沿為坐標原點,x軸與連接端面平行,指向支架倒圓方向為正;沿x正方向,xOz平面與支架右端面重合。y方向由右手定則確定。

圖8 斷裂支架三維模型Fig.8 Three-dimensional model of the fractured bracket

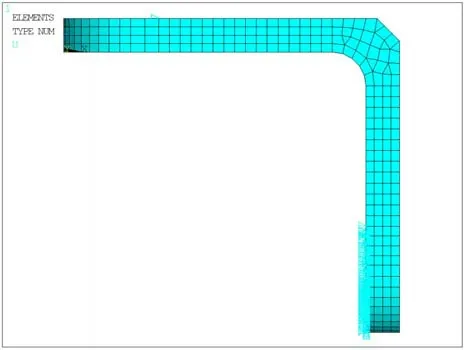

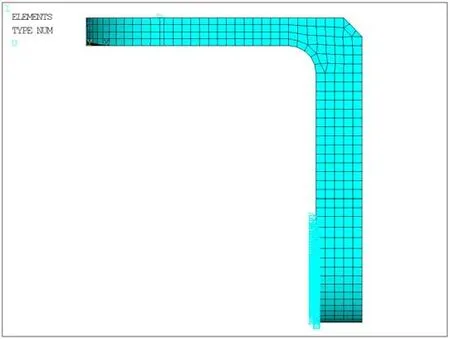

約束支架與成附件支架接觸端面處的x、y、z向的位移作為強度邊界條件。假設支架疲勞斷裂原因是管路振動(上下振動(x方向)和前后振動(z方向)),由于其振動大小未知,假定傳遞到支架上的振動幅值為0.1 mm,其有限元模型如圖9所示。

圖9 斷裂支架有限元模型Fig.9 Finite element model of the fractured bracket

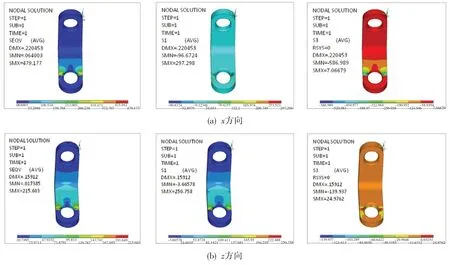

支架的強度計算結果見表2,其等效應力、第一主應力和第三主應力分布云圖見圖10。表中,σmax為最大振動應力,為高周疲勞強度儲備。從中可看出,相同振幅(0.1 mm)下,斷裂支架x方向的最大振動應力是z方向的2.2倍;x方向的剛度約為z方向的2.4倍;斷裂支架的最大應力均出現在約束靠螺栓孔處,且螺栓孔兩側寬度較小加劇了應力集中;斷裂支架材料的高周疲勞強度極限為265 MPa,在x方向0.1 mm振幅下由于管路上下振動幅值過大,導致其高周疲勞強度儲備不足,從而引起支架疲勞斷裂。

表2 斷裂支架強度計算結果Table 2 Strength calculation results of the fractured bracket

圖10 支架在0.1 mm振幅下的等效、第一、第三應力分布云圖(MPa)Fig.10 Equivalent,first and third stress distribution under 0.1mm amplitude of the bracket

4.5 加工質量

由圖7 可知,斷裂支架所有尺寸均要求一般公差,按HB 5800-1999 執行;粗糙度均要求Ra6.3,且未有超差呈報,可排除加工超差因素。但通過前面的電鏡觀察發現,斷裂源區位置可見金屬熔球,可能是零件電火花加工殘留。沒有去除重熔層,對裂紋的萌生有一定促進作用。

4.6 原材料性能

經查,斷裂支架原材料進行過固溶處理,性能無超差項。且通過電鏡觀察,源區及附近未見材料缺陷,原材料性能滿足設計要求。

4.7 管路裝配力矩

裝配時,按外部管路設計要求中規定的螺釘(螺母)擰緊力矩(5.2~6.4 N·m)進行擰緊,管路裝配力矩符合設計要求。

4.8 裝配應力

斷裂支架在疲勞擴展末端的外表面(源區背面)有明顯的擠壓痕跡特征,由于支架與成附件固定支架為半貼合狀態,支架裂紋起源處在裝配時就存在一定的彎曲應力,如圖11所示。

圖11 支架半貼合狀態安裝示意圖Fig.11 Installation diagram of semi-laminated bracket

4.9 綜合分析

綜上所述,支架的斷口性質為多點源起裂的疲勞斷裂。疲勞裂紋產生的主要原因是支架結構尺寸設計不合理,同時受到振動應力、裝配應力及加工殘留熔球的綜合影響。

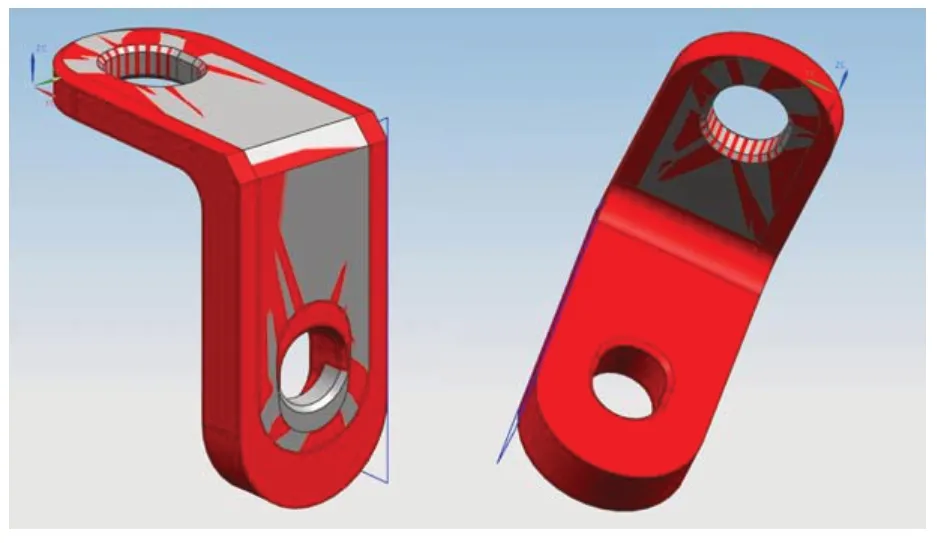

5 支架改進方案

根據支架疲勞裂紋產生的主要原因,對支架進行了優化。具體優化思路是:提高支架剛度(加厚支架與成附件支架接觸側厚度)以減小振動幅值,加寬支架螺栓孔兩側寬度以減小應力集中,以及更換支架材料以提高其高周疲勞強度極限。據此,設計了兩種優化方案。

方案一:斷裂支架結構不變,將材料0Cr18Ni9調整為1Cr11Ni2W2MoV。

方案二:改變支架結構,與成附件支架接觸側厚度增加2.0 mm,與成附件支架接觸側加長5.0 mm,加寬螺栓孔兩側寬度(單邊增加1.0 mm),材料調整為1Cr11Ni2W2MoV,如圖12所示。

圖12 兩種優化方案對比(紅色為方案二,灰色為方案一)Fig.12 Comparison of two options(the red is option Ⅱ,and the gray is option Ⅰ)

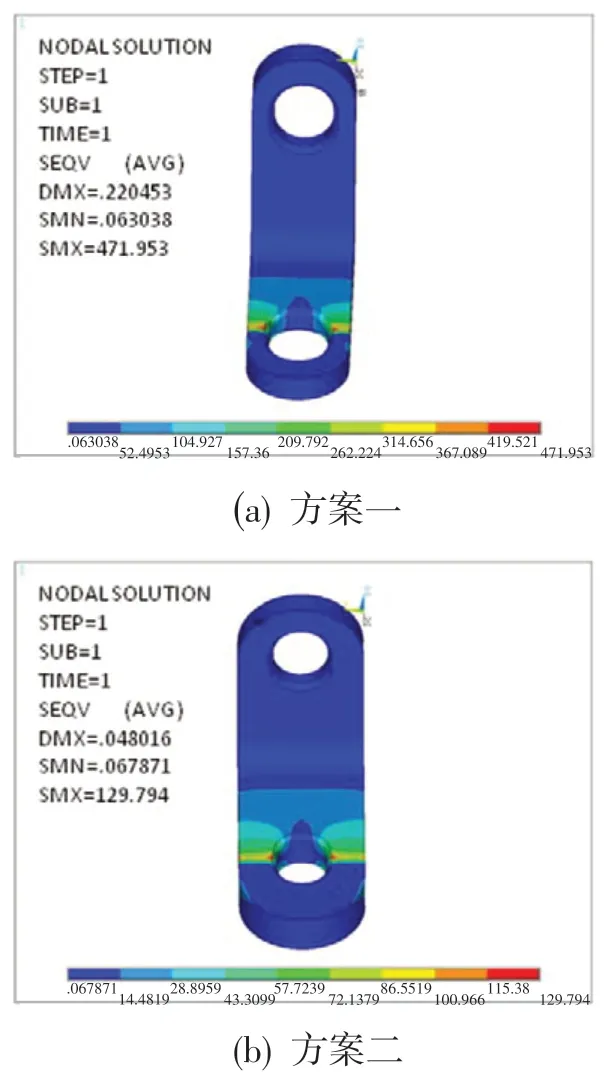

5.1 相同振動幅值下的對比分析

在相同振幅(x方向0.1 mm 振幅)下進行強度對比分析。采用4.4節方法對方案二支架進行建模(圖13)、約束和加載。1Cr11Ni2W2MoV 的部分性能數據見表3。0Cr18Ni9 和1Cr11Ni2W2MoV 的泊松比均取0.3。

圖13 方案二支架有限元模型Fig.13 Finite element model of the option II

強度對比結果見表4,其振動應力分布云圖見圖14。從表4、圖10(a)和圖14 可看出,原方案和方案一的振動應力分布相同,最大振動應力相當,剛度相當,但方案一(1Cr11Ni2W2MoV)的高周疲勞強度儲備是原方案(0Cr18Ni9)的1.9倍;與方案一相比,方案二的最大振動應力值大20%,高周疲勞強度儲備低17%,但剛度增大3.3倍,在相同激振力下振動,其振幅大幅減小,振動應力大幅降低。

表3 1Cr11Ni2W2MoV的部分性能參數[10]Table 3 Material performance parameters of 1Cr11Ni2W2MoV[10]

表4 不同方案在x方向0.1 mm振動幅值下的結果對比Table 4 Results comparison of several bracket options under 0.1 mm amplitude in x-direction

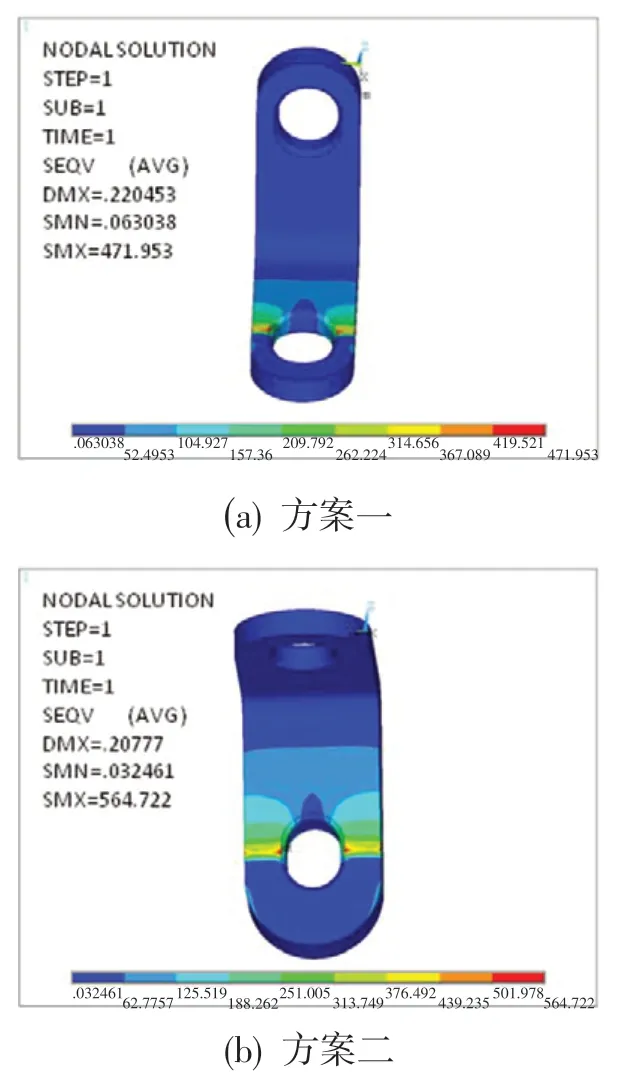

圖14 兩種方案在x方向0.1 mm振幅下的振動應力分布云圖(MPa)Fig.14 Vibration stress distribution nephogram of several bracket options under 0.1 mm amplitude in x-direction

5.2 相同激振力下的強度對比分析

在相同激振力下對方案一和方案二支架的強度進行對比分析。將原方案在x方向0.1 mm振幅下的支反力(112 N)作為激振力載荷(代替4.4節模型中的振動載荷),分別作用在方案一和方案二支架上,強度對比結果見表5,振動應力分布云圖見圖15。從中可看出,在相同激振力載荷下,方案二支架的高周疲勞強度儲備是方案一支架的3.6倍,其抗振能力大幅提高。

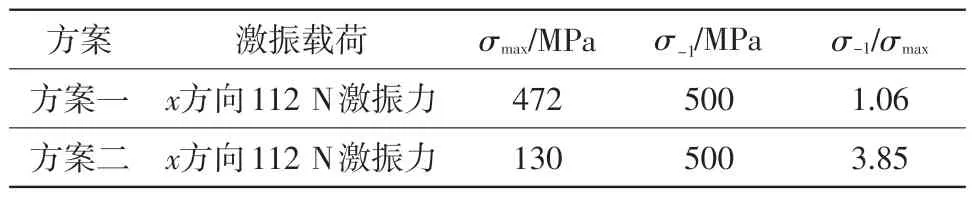

表5 兩種方案在相同激振載荷下的結果對比Table 5 Results comparison of two options under the same excitation load

圖15 兩種方案在x方向112 N激振力下的振動應力分布云圖(MPa)Fig.15 Vibration stress distribution under 112 N excitation load in x-direction of the two options

綜上,最終選擇方案二對支架進行改進,大幅提高了其高周疲勞強度儲備、剛度及抗振能力,使得振動應力、裝配應力對改進后的支架影響相對較小,同時增加去除重熔層的技術要求,排除了電火花加工易產生熔球對支架的影響。在后續試車過程中,改進支架未出現故障,故障得以排除。

6 結論

某型航空發動機外部管路支架在整機試車中發生的斷裂,為多點源起裂的疲勞斷裂,主要原因是支架結構尺寸設計不合理,加上振動應力、裝配應力及加工質量不符合要求綜合導致。據此,對支架結構進行改進:其與成附件支架接觸側的厚度增加2.0 mm,與成附件支架接觸側加長5.0 mm,螺栓孔兩側的寬度加寬(單邊增加1.0 mm),將材料調整為1Cr11Ni2W2MoV,同時增加去除重熔層的技術要求。改進支架經過了后續試車驗證,支架斷裂故障得以排除。