動力電池液體熱管理研究綜述*

查云飛 侯乃仁 馬芳武,2 鄭尋 于淼

(1.福建工程學院 福建省汽車電子與電驅動技術重點實驗室,福州350118;2.吉林大學 汽車仿真與控制國家重點實驗室,長春130022)

主題詞:動力電池 液體冷卻 熱管理

縮略語

C 表示電池充放電能力倍率(1 C 表示電池1 h完全放電時的電流強度)

SOC State of Charge

CFD Computational Fluid Dynamics

TCS Thermal Conductive Structure

BTM Battery Thermal Management

BTMS Battery Thermal Management System

1 引言

動力電池作為電動汽車的心臟,其安全、性能以及壽命對于電動汽車尤為重要[1-2]。動力電池在充放電過程中,由于電池本身的阻抗以及電池內部發生化學反應,從而產生大量的熱量,使得電池溫度急劇上升和單體電池間的溫度分布不均勻,從而使電池組內出現溫度梯度,以至于導致電池組整體性能下降,甚至發生熱失控[3-4]。為保證電池的安全性、充放電性能和延長電池壽命,需要配置高效的電池熱管理系統[5]。

目前針對動力電池熱管理的技術方案主要有空氣熱管理、相變材料熱管理和液體熱管理。空氣熱管理又分為空氣自然對流熱管理和空氣強制對流熱管理,空氣自然對流熱管理由于換熱效率低,所以一般作為其他熱管理方式的對比基礎[6];空氣強制對流熱管理具有安裝設計簡單、壽命長和成本低等優點,但是會導致電池溫度一致性差[7]以及在電池大倍率放電下難以將溫度控制在理想范圍內。相變材料熱管理利用相變潛熱吸收電池產生的熱量,擁有較大的導熱系數,但相變材料在單相時導熱系數較低且相變材料自身無法散熱,若電池產生的熱量超過了相變材料的總潛熱,相變材料將無法吸收超出的熱量[8-9]。液體熱管理具有傳熱效率高,散熱效果明顯,冷卻速度快,溫度一致性較好,形式也較為靈活等優點[10],能夠將動力電池的最高溫度和溫差穩定在良好的范圍內,已逐漸成為動力電池熱管理的主流發展方向。

本文將動力電池液體熱管理按冷卻介質和電池之間的接觸方式分為接觸式熱管理、非接觸式熱管理和冷卻介質進行全面的綜述和討論。

2 接觸式液體熱管理

2.1 常規接觸式液體熱管理

在常規接觸式液體熱管理中,冷卻劑形成一個液體池,電池組中的電池部分或全部浸在其中,這樣使得電池和冷卻液的接觸面積比較大,在相同條件下傳熱更充分,但是這也就要求冷卻液必須是電解質且具有良好的絕緣性以防止電池工作時短路[5]。

硅油具有良好的化學穩定性和絕緣性,適用于接觸式液體熱管理,羅玉濤等[11]使用硅油變壓器油為冷卻介質,在散熱結構為3 進1 出的流體通道下,對電池進行4 C 倍率放電,可將最高溫度和溫差分別控制在39.8 ℃、2.7 ℃以內,滿足散熱要求。顏藝等[12]使用硅油變壓器油為冷卻介質,設計對比了3 種不同形式的“U”型流道結構,將電池在不同放電倍率下進行仿真,得出高低交錯式“U”型流道結構的散熱、加熱綜合效果最好。

丙烷化學性質穩定,不易發生化學反應,常被用作冷卻劑,Al-ZareerM 等[13]使用丙烷作為冷卻介質,對比電池之間的間距對熱管理的影響,通過仿真得出,減小電池間距會提高電池的最高溫度,但可以改善電池的溫度一致性;較大的電池間距雖然降低了電池的最高溫度,但也增大了電池間的溫差。

2.2 霧式熱管理

除了常規接觸式熱管理,如今部分學者將噴霧技術應用到電池熱管理中,噴霧技術是將液體霧化,這樣使得冷卻液與電池的接觸面積變大,更容易使冷卻液吸熱蒸發,與單相強制對流相比,汽化涉及從液體到氣體的相變過程,提供了比單相強制對流過程更高的傳熱性能[14],由于霧化過后的蒸發冷卻是目前熱管理系統中采用的一種新興冷卻技術,它能夠以合理的成本耗散高熱流密度[15]。

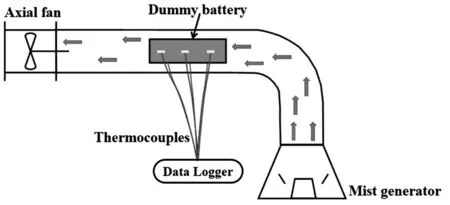

為了使電池表面溫度降至40 ℃以下,Saw L H等[16]在2017 年采用計算流體動力學模擬方法研究了霧式熱管理的熱性能,如圖1所示,仿真得出在冷卻空氣中加入速度為2 m/s、流量為0.37 g/s的水霧時,足以使電池表面溫度降至40 ℃以下;2018 年通過實驗和數值模擬,得出霧冷卻的質量流量為5 g/s 和3%的霧負荷分數足以確保電池模塊的表面溫度保持在40 ℃以下[17]。

圖1 實驗裝置示意[16]

在研究水霧熱管理時,多數學者都會從流速、流量等因素研究對電池性能的影響,但Yang Y 等[18]采用計算流體力學方法研究了水滴尺寸、環境溫度、流量和空氣流速對電池性能的影響,得出水滴尺寸小時最高溫度較低,但溫差增大,水滴尺寸大時則相反,當環境溫度低于35 ℃,風速超過2 m/s時,0.000 2 kg/s的水流量可以滿足電池組的冷卻需求。

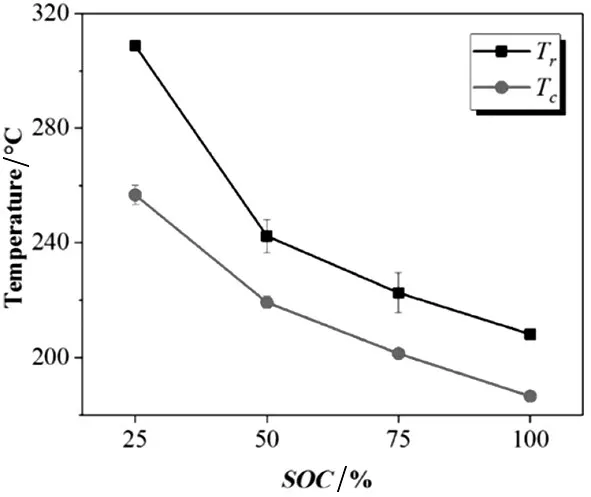

目前對于動力電池熱管理多數研究是正常工況下對電池溫度的控制,對熱失控蔓延的研究還不多,但熱失控蔓延的研究有助于熱管理優化設計方案,降低安全事故造成的傷害[19]。Liu T 等[20]在2019年用電加熱器加熱不同SOC 值的電池以誘導熱失控,得出在臨界溫度未達到之前,釋放水霧可以控制熱失控,如圖2 所示,圖中Tc和Tr分別為有細水霧熱失控臨界溫度和無細水霧熱失控臨界溫度,有細水霧的熱失控臨界溫度比無細水霧的熱失控臨界溫度至少低20 ℃,水霧應用的保守溫度為186.5 ℃,并且隨著SOC 的增加,抑制難度也在增加,如果超過臨界溫度,則會發生熱失控;在2020 年通過實驗研究了水霧對18650 鋰離子電池包熱失控的降溫抑制作用,得出水霧具有良好的冷卻能力,當耗水量為1.95×10-4kg/W·h 時,可以很好地防止熱失控在電池模塊內的傳播[21]。

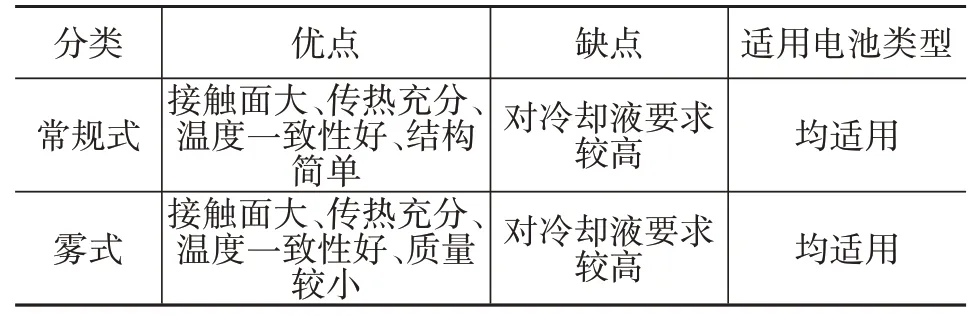

通過對國內外動力電池液體接觸式熱管理的研究,將接觸式熱管理的特點總結至表1。

圖2 有無細水霧在各SOC值下的熱失控臨界溫度[20]

表1 各類接觸式熱管理特點

3 非接觸式液體熱管理

3.1 冷板式

冷板式熱管理結構較為簡單,一般將冷板放在電池的底面或側面,冷卻液在冷板內的流道里流動以傳遞熱量。

為了得出冷板放在電池底面時的最佳冷卻開啟溫度、流速以及冷卻液初始溫度,劉兵[7]采用單因素與多因素變量結合的分析方法,設計正交試驗得出冷卻液初始溫度對最高溫度、溫差影響最大,其最優組合的冷卻開啟溫度、流速以及冷卻液初始溫度分別為28 ℃、0.108 m/s、28 ℃。

Chen S 等[22]將冷板放在電池的側面,如圖3 所示,采用計算流體動力學方法,并通過仿真和實驗對比了原有的設計和優化后的設計,得出在720 s 的放電過程中,優化后的設計比原有的設計最高溫度降低1.87 ℃,溫差控制在0.35 ℃以內。

圖3 電池冷卻系統模型圖[22]

目前冷板式電池熱管理的研究多數集中在對冷卻板材料、管路結構和冷卻液初始溫度等,對于冷卻板厚度對散熱性能影響的研究還很少,黃富霞等[23]將冷板放在電池的側面,利用流體力學仿真工具,對不同厚度冷卻板的冷卻模型進行有限元分析,得出隨著冷卻板厚度的增加,電池模塊最高溫度、最低溫度均有下降的趨勢,但總體變化較平緩,厚度為6 mm 的冷卻板具有較好的綜合性能。

在冷板式電池熱管理領域,部分學者對比了冷板放在電池側面和底面的冷卻效果,得出放在側面的效果更好,冷板接觸面積越大,分布越廣,能更有效地防止溫升,并且將冷板集成到電池組中不那么復雜和昂貴,有更多的空間用于更高的冷卻劑循環率[24-25]。

冷板不僅能用于常規熱管理,設計得當還可以作為滅火裝置,郭盛昌等[26]發明了一種電池模組,將冷板裝在電池頂部作為滅火裝置,包括排液裝置,其中排液裝置包括正常狀態與排液狀態,當處于排液狀態時冷卻液體從排液裝置中流出對電芯降溫。

3.2 冷卻通道式

冷卻通道式相較于冷板式的接觸面積大,流道結構設計比較靈活多樣,但是結構較為復雜。

為了比較小型冷卻通道和較大型冷卻通道的熱管理性能,Yates M 等[27]在放電倍率為5 C,環境空氣溫度為24.85 ℃條件下進行研究,得出在質量流量大于5×10-5kg/s的情況下,2種設計方案的最高溫度均可控制在34.85 ℃以下,溫差可控制在3.15 ℃以內,使用小型冷卻通道的電池組最高溫度低于使用較大型冷卻通道的電池組最高溫度,但溫度一致性較差且成本較高;為了得出放電倍率和冷卻劑初始溫度對電池最高溫度和溫差的影響,Gundran J E M 等[28]設計了一種波浪通道的水冷系統,系統采用穩態CFD 模擬進行求解,研究發現,隨著放電倍率的增加,最高溫度和溫差均增加,改變冷卻劑初始溫度對電池溫度有相應的影響,但對溫差沒有影響;為了研究入口速度、通道數和接觸角對冷卻性能的影響,Wang Y 等[29]通過仿真得出接觸角對冷卻性能影響最大,入口速度次之,通道數對冷卻性能影響不大,接觸角在70°左右冷卻性能最好。

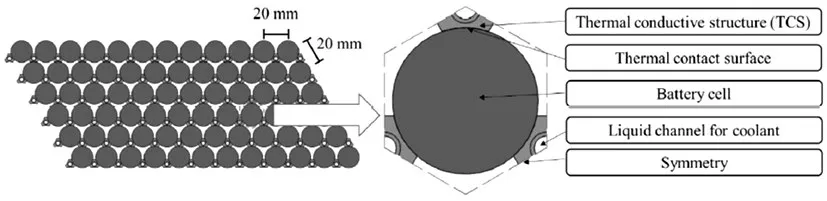

部分學者為了更好的對電池進行熱管理,設計不同的電池熱管理系統,Lai Y 等[30]提出了一種緊湊、輕便的液體冷卻電池熱管理系統,如圖4所示,利用一種具有3 個曲面接觸面的TCS 對圓柱形電池進行冷卻,通過數值研究,得出影響因素由大到小依次為內徑、接觸面高度和接觸面角,之后對TCS 重新設計,可使TCS的壓降、溫差和質量分別降低了80%、14%和46%,最高溫度控制在34.85 ℃以下。

為了靈活調節電池單體的溫度,降低溫差,Zhou H 等[31]提出了一種基于半螺旋管的液體冷卻方法,如圖5 所示,該方法流體體積小、無滯留區,且流體方向變化多樣,分析了進口質量流量、螺旋管間距和螺旋管數、螺旋管流體流向和直徑對5 C 放電倍率下電池熱工性能的影響,結果表明,隨著進口質量流量的增大,最大溫度和溫差均減小,在流量為3×10-4kg/s時達到最優。

圖4 傳熱結構和電池俯視圖[30]

圖5 使用半螺旋導管的電池模塊示意[31]

為了驗證模型的可靠性,Cao W等[32]將180節電池的典型模型的仿真結果與相應的試驗結果進行了比較,研究了不同充放電倍率和不同流量下的熱性能,證明了充放電倍率增大會使電池最高溫度和溫差都變大;增加流量可以將工作溫度和溫度一致性保持在一個適當的值內。

3.3 熱管式熱管理

熱管式熱管理系統所采用的熱管是由Gaugler在1942 年提出的利用液體介質相變特性的傳熱結構[33]。熱管由蒸發段和冷凝段組成,能夠快速高效地把熱量從A 處輸送到B 處,熱管在電子器件[34-35]、太陽能利用[36]和航空航天[37]等行業得到了廣泛的應用。熱管具有高傳熱系數、高均溫性、熱流密度可變、結構形式多樣等特點,適合應用于電動汽車的電池散熱,國內外很多學者對熱管應用到動力電池的散熱進行了各種研究。

為了得到充液率和熱流密度等對熱管傳熱性能影響,蘇宏超[38]設計制作了一種新型的U型板式熱管,通過實驗研究,得出當充液率為63%,熱流密度35 W/cm2時,U型板式熱管傳熱性能最好;為了得到更好的單體電池和電池組溫度一致性、更簡單的設計以及更安全的系統,如在高壓地區沒有泄漏問題,Joshua S 等[39]設計了一種用于電動汽車大功率電池的基于熱管的熱管理系統,該熱管系統由2部分組成:一種是從單體電池中吸取熱量的熱管冷卻板,另一種是將電池熱量傳遞到300 mm 外的液體冷卻板的遠程傳熱熱管;為了得到傳導元件高度、周向角傳導元件厚度和電池間距對電池組件溫度分布的影響,Wang J等[40]設計了一種基于熱管的圓柱形電池組件熱管理系統,采用CFD 模型仿真并進行試驗驗證,通過正交數值試驗,得出傳導元件高度和周向角對電池組件溫度分布影響非常顯著,傳導元件厚度和電池間距不顯著。

部分學者在單一的熱管式熱管理上結合其他方式進行混合熱管理,以達到更好的效果。Behi H 等[41]采用空氣冷卻和熱管混合動力熱管理,由CFD 軟件COMSOL Multiphysics 求解,結果表明,與自然風冷相比,增加普通熱管和增加銅片熱管的最高溫度分別降低了42.1%和42.7%,此外溫度均勻性分別提高了66.5%和73.4%。

Gou J等[42]采用一種新型的內部冷卻方法,研制了一種空心棒NiCoMn 電池,如圖6 所示,將純相變材料和熱管輔助的相變材料分別填充到芯軸中,組成相變材料內冷電池和熱管相變材料內冷電池,通過實驗得出在3 C 放電倍率下,熱管相變內冷的最高溫度為33.8 ℃,最大溫差僅0.9 ℃,低于1 ℃。

圖6 內冷電池示意[42]

3.4 混合式熱管理

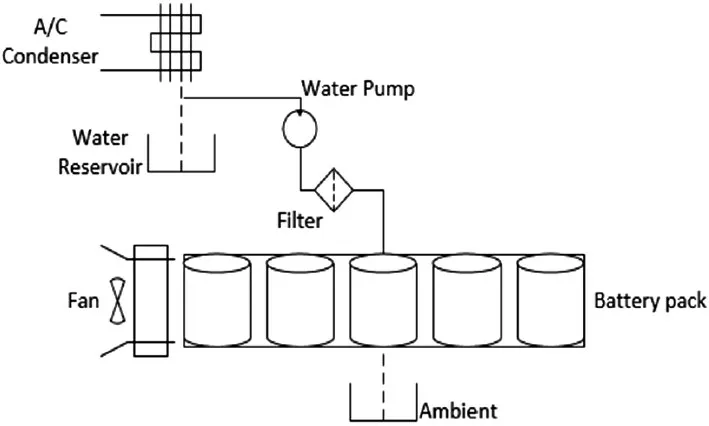

由于空氣熱管理具有設計簡單、成本較低、維護簡單以及安裝容易等優點,相變材料熱管理具有設計簡單、維護簡單、安裝容易以及不需要消耗動力電池的能量等優點,所以國內外眾多學者在液體熱管理的基礎上結合空氣或相變材料進行混合熱管理。A Y L等[43]所開發的電池熱管理系統是熱電冷卻、強制空氣冷卻和液體冷卻的結合,通過試驗表明,該方法具有良好的散熱效果;Yang W 等[44]提出了一種微型通道液體熱管理和空氣熱管理相結合的混合熱管理系統,如圖7 所示,通過試驗和仿真分析,當進水口流量或進氣速度增大時,最高溫度和溫差減小,耗電量顯著增加。

圖7 電池模塊原理[44]

對于采用相變材料熱管理的動力電池包,隨著電池放電過程的進行,電池持續生熱,當電池產生的熱量超過相變潛熱時,相變材料熱管理則不能繼續帶走電池產生的熱量,此時可結合液體熱管理來帶走剩余熱量。姜貴文等[45]采用液冷管和相變材料混合散熱模型,當液冷管為6 通道時,在3 C 和4 C 倍率放電的情況下,都能將電池組的最高溫度控制在45 ℃以下,在4 C放電倍率時,最大溫差為5.08 ℃,略微超過5 ℃;而當僅有相變材料熱管理時,只有放電倍率不超過2 C時才能滿足要求,說明液冷能很好地降低電池組間的最高溫度和溫差。Ziye L 等[46]將2 塊冷卻板夾有一個低質量分數的復合相變材料,使相變材料的質量減少94.1%,體積減少55.6%,通過試驗驗證得出該系統在1.5 C 放電倍率下,最高溫度不超過37.0 ℃,最大溫差不超過3 ℃。與傳統的液體冷卻系統相比,該混合系統不僅效率高,而且質量輕,結構簡單,可靈活適應任意形狀的電池;Kong D 等[47]提出了一種復合相變材料與液體冷卻耦合的熱管理系統,如圖8 所示,在30 ℃環境溫度下對該系統進行了3 C 倍率放電,0.5 C 倍率充電循環下的模擬,可使電池組的最大溫度和溫差分別保持在41.1 ℃和4 ℃,在此基礎上,提出了一種通過監測相變材料溫度和環境溫度來控制冷卻液速度和入口溫度的液體冷卻策略,這進一步提高了電池組在不同環境溫度下循環時的熱性能,并顯著減少了在此過程中液體冷卻的不必要的電力消耗。

圖8 帶有相變-液體熱管理系統的電池組整個系統以及橫截面示意[47]

為了合理應對動力電池在不同工況下的發熱,Wei Y 等[48]設計了一種3段冷卻結構,如圖9所示,第1段的空氣冷卻模式用于小載荷分配驅動模式中,第2段的水冷用于中等負荷駕駛模式下,第3 段混合冷卻模式下的冷卻水為空調冷凝后的水,能夠在降溫階段實現電池極端負載驅動,結果表明,與無冷卻基準相比,該方法可使冷卻效率和溫度均勻性提高70%以上,與風冷相比,冷卻效率提高了20%,均勻性提高了56%。為了改善液冷板散熱不均易出現溫差的問題,劉瑋等[49]發明了一種基于熱管和液冷裝置的電池熱管理系統,原理圖如圖10 所示,流量控制裝置通過管路分別與熱管和液冷板相連通,根據實際情況給熱管和液冷板合理分配冷卻液流量,保證電池的最高溫度和溫差在正常范圍內。

圖9 3段式混合冷卻系統的概念系統配置示意[48]

圖10 一種基于熱管和液冷裝置的電池熱管理系統原理[49]

通過對國內外動力電池液體接觸式熱管理的研究,將接觸式熱管理的特點總結至表2。

表2 各類非接觸式熱管理特點

4 冷卻介質

眾所周知,當溫度低于0 ℃時水就會凝固結冰,在一些地區的冬季,溫度通常保持在0 ℃以下,如果水結冰,冷卻系統就不能使用,并且由于結冰水的體積膨脹,可能會造成嚴重的電池損壞,這種破壞甚至會帶來安全問題,為了防止冷卻水在冬季凝固,經常使用水/乙二醇的混合物來降低冷卻劑的凝固點[50-51],但水或水乙醇的導熱系數較低導致冷卻效率受到限制,所以部分學者研究納米流體和液態金屬作為冷卻介質,從而達到更好的冷卻能力和能源效率。

金屬的導熱系數遠高于傳統的換熱流體,將金屬顆粒加入液體中可以顯著提高液體的導熱系數,這種在傳統液體中加入納米顆粒的新型液體被定義為納米流體[52]。Huaqiang L 等[53]采用三維CFD 模型比較了不同基液(即水、乙二醇和機油)及其相應的納米流體作為冷卻劑時冷卻系統的熱性能,采用半實物仿真計算了納米流體的熱導率,得出納米顆粒加入導熱系數較低的流體影響較為顯著,尤其是對機油,納米顆粒的加入可以大大降低電池的最高溫度,但對溫度均勻性的改善有限,此外,通過增加懸浮納米顆粒體積分數,可以明顯提高性能,但同時增加了功耗。Kiani M等[54]對比了不同雷諾數和納米流體的電池熱管理性能,得出冷卻液雷諾數為900、AgO 體積分數為2%的納米流體達到最優,可使電池的最高溫度降低4.1 ℃左右。

液態金屬液滴的導熱性較高,將液態金屬作為動力電池液態熱管理的冷卻介質能夠使熱量有效地散出。Yang X H 等[55]對液態金屬冷卻系統的冷卻性能、泵功耗和模塊溫度均勻性進行了數學分析和數值模擬得出液態金屬的冷卻性能優于水冷,同時泵的耗電量和維護要求也更低。此外,液態金屬還能有效地應對水冷難以處理的壓力和極限情況,如快速充放電過程和高溫環境下,這使得它在高驅動力電動汽車和快速充電電池中成為一種有前景的冷卻劑。Liu Z 等[56]將液態金屬作為冷卻介質,可以根據流量階段和特定工況選擇最優流速的BTMS,通過數值模擬得出液態金屬比水具有更好的冷卻性能,且該BTMS 與傳統的BTMS 相比,在恒定環境溫度下放電速率發生變化、恒定的放電速率下環境溫度發生變化以及環境溫度和放電倍率都發生變化的情況下,功耗分別降低了47%、25.6%和47%。

5 總結與展望

動力電池使用液體熱管理技術可以使電池保持在最高溫度下、電池溫差都處于良好范圍內,本文基于動力電池液體熱管理技術背景,結合國內外研究現狀,得出以下結論:

(1)冷卻液流速、初始溫度以及在有冷卻通道情況下的通道數、通道形狀和通道結構都會對電池最高溫度和溫差產生影響,當冷卻液初始溫度變化時,對最高溫度、溫差影響最大。

(2)目前常規接觸式液體熱管理和霧式熱管理應用到動力電池熱管理還較少,主要是因為對冷卻液要求較高,冷卻液必須是電解質且具有良好的絕緣性以防止電池工作時短路。

(3)冷板式和冷卻通道式熱管理由于其結構形式多樣、成本較低而成為目前的主流熱管理方式。

(4)由于部分地區的冬季氣溫較低,溫度通常保持在0 ℃以下,從而使水結冰,導致冷卻系統不能正常工作,納米流體和液態金屬作為冷卻介質則可以有效解決這一問題。

(5)在動力電池液體熱管理領域,目前研究多為放電過程中的冷卻熱管理,但是在相同充放電倍率下,電池在充電過程中產生的熱量大于放電過程,又因為眾多地區在冬季時氣溫較低,動力電池在低溫環境下時,會出現容量降低、內阻增大、老化加快以及安全性降低等情況,所以動力電池液體熱管理在考慮放電過程的同時也應該考慮充電過程和低溫下的熱管理。

——關注自然資源管理