鶯瓊盆地抗高溫高密度防竄水泥漿研究及應用

韓 成, 羅 鳴, 楊玉豪, 李文拓, 鄧文彪

(中海石油(中國)有限公司湛江分公司)

南海鶯瓊盆地是世界三大高溫高壓地區之一,地質條件復雜,目的層地層壓力系數可達2.30,井底溫度可達200 ℃,高密度水泥漿難于控制候凝過程中環空氣竄[1-3],安全密度窗口極窄,部分井甚至無窗口,固井時面臨著氣竄和井漏的雙重風險。在過去已鉆探的數十口探井高溫高壓井段固井質量均不理想,嚴重影響該地區高溫高壓勘探進程。經過幾年的技術創新與實踐,研制了一套密度達到2.40 g/cm3抗高溫高密度防竄水泥漿體系,并成功在鶯瓊盆地3口高溫高壓探井進行成功應用,高溫高壓井段固井質量良好。

一、鶯瓊盆地高溫高壓固井難題

1.高密度水泥漿易氣竄

鶯瓊盆地超高溫高壓目的層黃流組氣層埋深4 200 m左右,現場一般使用?244.5 mm套管封固黃流組頂部高壓砂體,下深在4 000 m左右,該井深鉆井液密度一般高達2.20~2.30 g/cm3,井底靜止溫度(BHST)為165℃~200 ℃,井底循環溫度(BHCT)為125℃~165 ℃,?244.5 mm套管固井時水泥漿密度達到2.25~2.40 g/cm3。在高溫條件下,由于高密度水泥漿固相含量高,高溫使布朗運動加劇,破壞了漿體內部的粘滯力,易造成加重材料顆粒沉降加快,水泥漿凝固后在上部容易產生自由水槽或水帶,水泥石密度不均勻,鶯瓊盆地地層高壓氣體活躍,極易引起氣竄[4-5]。

2.漏失和壓穩矛盾突出

鶯瓊盆地超高溫高壓井安全密度窗口極窄,通過前期十余口高溫高壓探井鉆探情況分析可知,進入黃流組地層后頻繁發生井漏、溢流,部分井目的層安全密度窗口只有0.01~0.03。高溫高壓固井過程中,水泥漿和鉆井液的密度均較高,漿體性能控制困難,給固井設計和施工帶來很大困難,水泥漿的流變性較差或頂替速度稍有不當就可能壓漏地層[6-8]。

二、高密度水泥漿優化設計

1.加重材料優選

為進一步提高高密度水泥漿膠體穩定性,鶯瓊盆地高溫高壓井固井水泥漿嘗試使用錳礦粉替代鐵礦粉加重,錳礦粉顆粒及鐵礦粉顆粒掃描電鏡及粒度分布結果如圖1、圖2所示。錳礦粉顆粒密度為4.8 g/cm3,可加重水泥漿密度至2.8 g/cm3,且錳礦顆粒粒徑較小,大部分部分顆粒粒徑集中在0.5~1.0 μm范圍內,因而在水泥漿中懸浮性好,水泥漿漿體穩定,另外由掃描電鏡結果可知,鐵礦粉顆粒棱角分明,錳礦粉顆粒為球形顆粒,根據加重材料的顆粒級配和“滾珠效應”理論,錳礦粉顆粒圓形度越好,在流動過程中顆粒摩擦的過程中表現為滾動摩擦,可顯著提高水泥漿的流動性,因而在同等條件下錳礦粉加重的高密度水泥漿的流變性就更好[9-10]。

圖1 鐵礦粉顆粒掃描電鏡及粒度分布結果

圖2 錳礦粉顆粒掃描電鏡及粒度分布結果

2.防氣竄劑優選

常規防竄劑在井溫高于110℃的情況下水泥漿失水量增大,為提高高溫高壓防氣竄能力,選用抗高溫膠乳型防氣竄劑BA-58L。該處理劑在水泥漿中顆粒之間聚結成對液體和氣體的滲透率非常小的膜,顯著提高氣竄阻力;同時膠乳型防氣竄劑具有一定彈性,在一定壓差作用下,可充填在水泥顆粒及其他固相顆粒之間,可顯著降低水泥石的滲透率[11-12]。

三、高密度水泥漿性能評價

1.綜合性能評價

高密度防竄水泥漿配方如下:嘉華G級油井水泥+水+40%硅粉S-8+0.9%防氣竄黏合劑BA-58L+0.35%降失水劑Ultra-7L+0.15%分散劑CD-33L+1.10%緩凝劑R-450L+0.1%消泡劑FP-12L。分別使用錳礦粉加重至2.30 g/cm3、2.40 g/cm3,水泥漿的綜合性能如表1所示。

表1 高密度防竄水泥漿綜合性能

由表1可知,高密度防竄水泥漿綜合性能較好,失水量較低,零游離液,過渡時間段只有5 min左右,有利于封固高壓氣層,同時由于體系加入40%硅粉,高密度水泥漿的早期強度高溫強度超過18 MPa。

2.防竄性能評價

研究表明,水泥漿頂替到環空后,環空氣竄多發生在靜膠凝強度48~240 Pa,在該區間內,靜膠凝強度發展所用時間越短,氣竄發生的可能性就越少。通過超聲波水泥強度分析儀可測定密度2.30 g/cm3、2.40 g/cm3水泥漿靜膠凝強度發展情況,實驗結果如圖3所示。由圖3可知,高密度水泥漿在高溫(165℃、180℃)條件下,靜凝膠強度由48 Pa發展到240 Pa所用時間僅為1 min左右,靜膠凝強度快速發展,可以有效地防氣竄,有利于提高高溫高壓井固井質量。

圖3 高密度水泥漿靜膠凝強度發展情況

3.溫敏性評價

由于溫度是影響水泥漿稠化時間的關鍵因素,在高溫高壓固井過程中,井下溫度的估算總會存在一定的誤差,高溫高壓固井為保證固井作業安全,必須考慮溫度波動對高密度水泥漿稠化時間的影響。室內考察了抗高溫高密度防竄水泥漿在5℃溫差范圍內的性能變化,實驗結果如表2所示。由表2可知,5℃溫差范圍內水泥漿的API失水、稠化時間、稠化過渡時間、水泥石強度變化均不大,均能滿足現場需求。

表2 高密度水泥漿溫敏性能評價

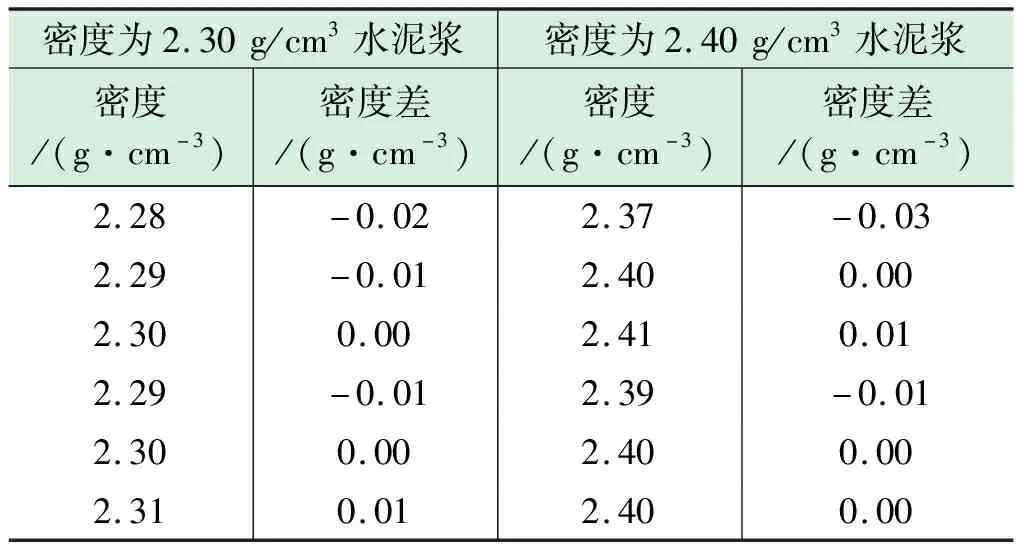

4.水泥漿穩定性評價

高密度水泥漿漿體固相含量高,加重材料易沉降,導致水泥漿凝固密度分布不均勻。室內對密度2.30 g/cm3、2.4 g/cm3水泥漿進行沉淀穩定性測試,待水泥漿完全凝固后均勻切成6節,水泥石密度測量結果如表3所示,由表3可知,高密度水泥漿沉降密度差只有0.01 g/cm3,可見錳礦粉加重的高密度水泥漿具有優良的沉降穩定性。

表3 高密度水泥漿沉降穩定性測試結果

四、現場應用

該高密度防竄水泥漿體系在鶯瓊盆地3口超高溫高壓井中得到成功應用。以LD101-E井為例,該井?311.2 mm井眼鉆進至黃流組I氣組4 089 m,?244.5 mm套管設計下至4 084 m,電測顯示井底靜止溫度189 ℃,根據固井軟件模擬得到循環溫度為155℃,氣竄風險高。同時,該井上層?339.7 mm套管鞋深度為3 330 m,管鞋處地層破裂壓力系數為2.24;在?244.5 mm套管固井作業前循環期間發生井漏,發生井漏時鉆井液密度為2.15 g/cm3,井底ECD為2.20。安全密度窗口僅有0.04,?244.5 mm套管固井作業面臨井漏及壓穩雙重風險。

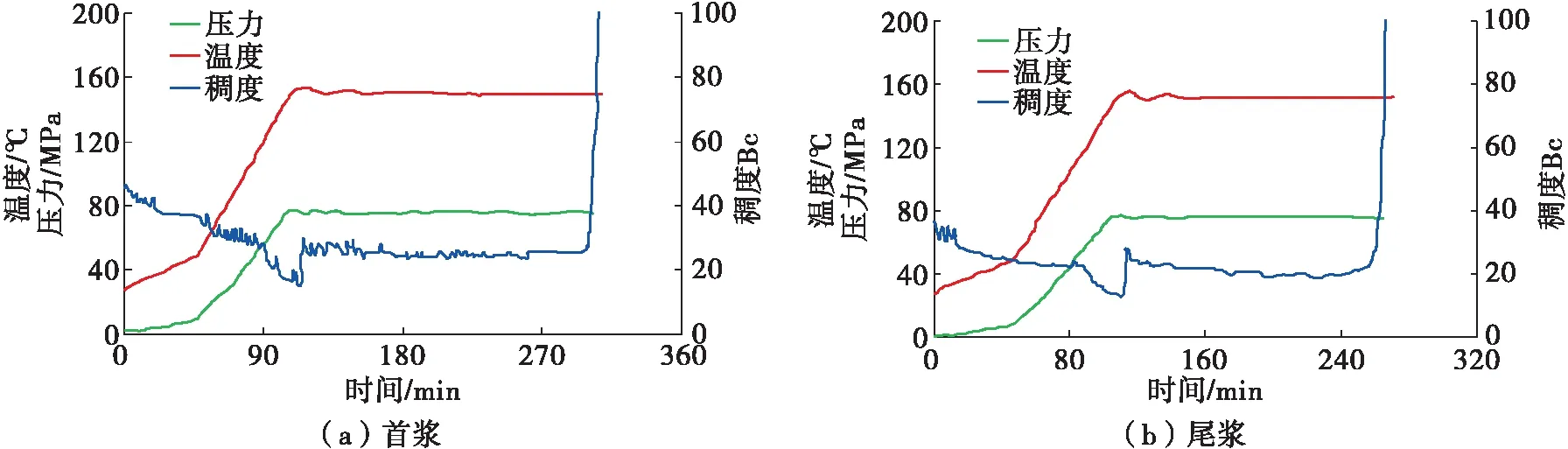

?244.5 mm套管固井設計采用采用水下雙膠塞,首、尾漿單級固井。首漿返至?339.7 mm管鞋以上200 m,段長624 m,尾漿返至?244.5 mm管鞋以上300 m,段長300 m。頂替排量變化的設計依據是CemFACTS壓力和ECD模擬,設計頂替壓力不超過5.5 MPa,?339.7 mm管鞋處ECD不超過2.23,不會壓漏地層,尾漿失重后?244.5 mm套管鞋當量密度2.19 g/cm3,可以有效壓穩地層。首、尾漿密度為2.30 g/cm3,均使用錳礦粉加重,現場首、尾漿稠化曲線如圖4所示。

圖4 現場首、尾漿稠化曲線

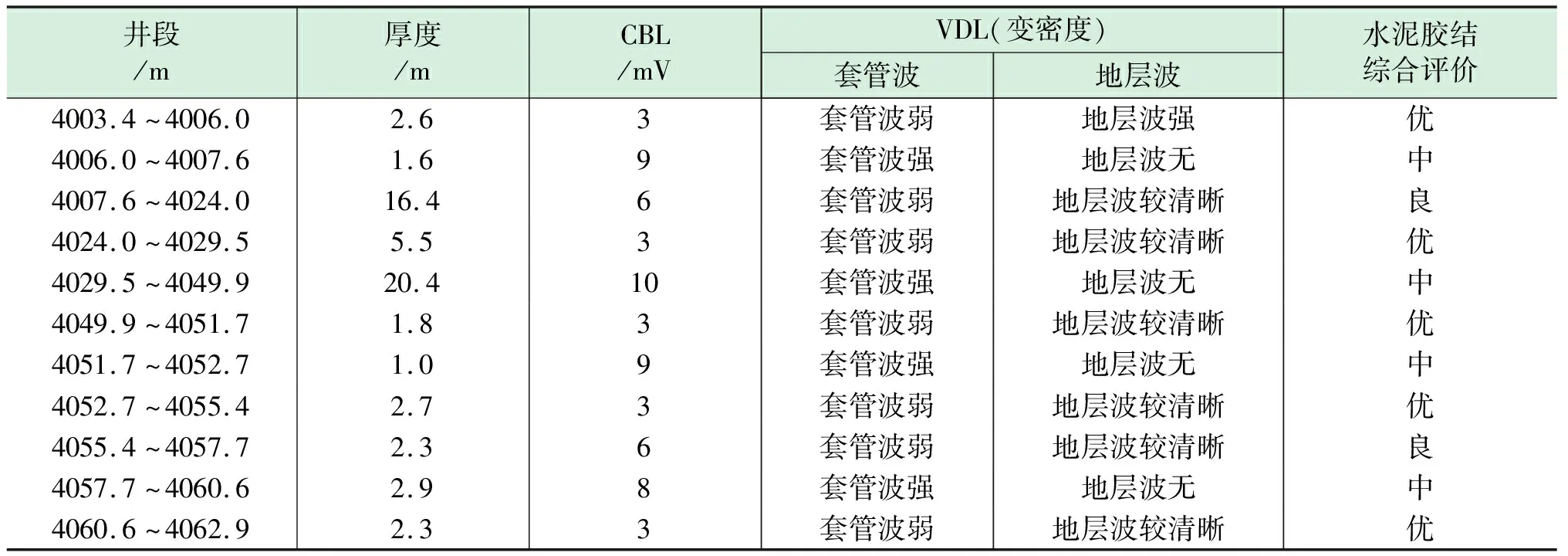

首、尾漿均呈直角稠化,稠化過渡時間均在5 min左右。首漿可泵時間305 min,安全時間121 min;尾漿可泵時間268 min,安全時間120 min;從管線試壓開始至頂替結束,整個固井作業預計歷時244 min。該井固井施工過程順利,無漏失,順利碰壓,在候凝24 h后,采用CBL(水泥膠結測井)-VDL(變密度測井)方式對固井質量進行了評價,評價結果如表4所示,由表4可知,固井水泥漿有效封隔氣層,固井質量較好,滿足下一步作業要求。

表4 LD101-E井?244.5 mm套管固井質量檢測表

五、結論

(1)錳礦粉顆粒為球形顆粒,且粒徑較小,錳礦粉高密度水泥漿在流動過程中顆粒摩擦的過程中表現為滾動摩擦,可顯著提高水泥漿的流動性。

(2)抗高溫膠乳型防氣竄劑在水泥漿中顆粒之間聚結成膜,同時由于具有一定彈性,可充填在水泥顆粒及其他固相顆粒之間,可顯著降低水泥石的滲透率,提高氣竄阻力。

(3)通過使用抗高溫膠乳型防氣竄劑,以球形顆粒的錳礦粉作為加重材料,構建了一套抗高溫(180 ℃)高密度(2.40 g/cm3)防竄水泥漿體系。該體系流變性較好、沉降穩定性好、稠化過渡時間短、靜膠凝強度發展快,有效解決了鶯瓊盆地高溫高壓固井氣竄及井漏難題。