通用燈飾全自動組裝設備的設計與實現

朱柱錦 朱洪雷 代慧

摘要:為了提高通用燈飾的產品質量穩定性,降低企業人力成本,設計了一種通用燈飾全自動組裝設備,可減輕工人的勞動強度,提高企業生產效率,并提高產品總體質量。

關鍵詞:通用燈飾;全自動組裝;LED燈盤

0 引言

通用燈飾生產涉及多道生產工序,其中組裝工藝對工人的技術水平要求較高,組裝工藝環節一旦出現問題,將直接影響產品質量,從而降低其成品率。隨著工業自動化技術的發展,自動化生產設備被越來越多地應用于燈飾、電子、汽車零部件、日用化工等多種工業生產領域。

本文設計的通用燈飾全自動組裝設備可將LED系列通用燈飾的燈罩、底座、線路板等工件,按照程序規定的動作,完成成品的自動組裝,減輕了工人的勞動強度,降低了企業生產成本,提高了企業生產效率,進一步提高了生產安全性,可有效避免工傷事故的發生。

1 設備設計方案

1.1 ? ?全自動組裝設備的結構設計

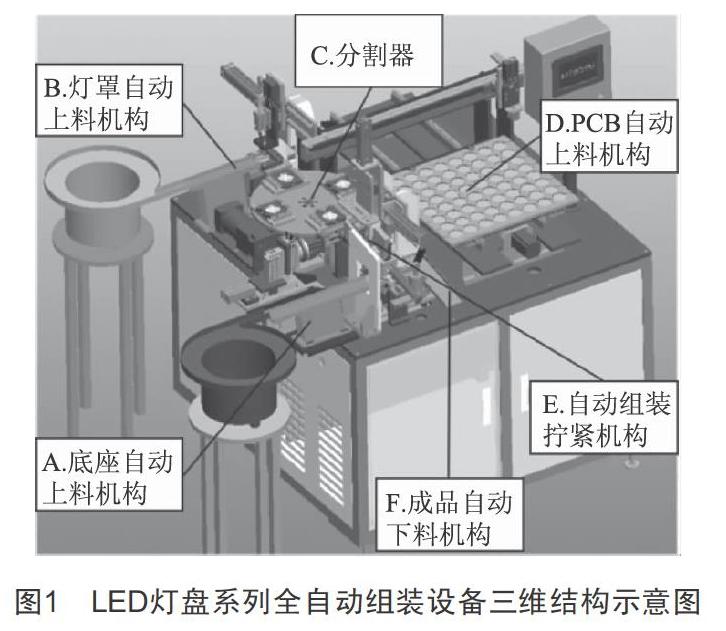

根據LED燈盤系列的通用燈飾組裝工藝要求,本文設計了以PLC控制單元為核心的全自動組裝設備。該設備主要包含:燈罩自動上料機構、PCB自動上料機構、底座自動上料機構、分割器、自動組裝擰緊機構、成品自動下料機構等。LED燈盤系列全自動組裝設備的三維結構示意圖如圖1所示。

(1)燈罩自動上料機構。該機構首先使用振動盤自動放置燈罩,然后使用真空裝置完成產品的上下取放動作,再利用導向滑軌搬運產品部件,最后利用簡單的導向塊設計,就可以確定產品的組裝順序,而不需要復雜機構完成該動作,節約了設計成本。

(2)PCB自動上料機構。該機構采用料盤預先放置PCB的方式,實現批量的PCB自動備料,解決了PCB連片上料困難的問題。伺服電機機械手能精準地將料盤中的產品依次吸取出來并壓入組裝設備。料盤移栽機構由伺服電機及精密絲桿組成,有效地保證了其結構精度。

(3)底座自動上料機構。該機構使用振動盤將LED燈盤底座進行定位并自動送至指定工位,使用限位氣缸即可實現產品的分段上料,保證了組裝過程的動作協調性。

(4)自動組裝擰緊機構。該機構使用旋轉氣缸翻轉半成品,以便后續的組裝,使用氣缸滑軌等自動化部件完成半成品的傳送及組裝。首先氣缸動作固定燈罩,然后步進電機旋轉帶動底座旋轉,即可完成產品的擰緊組裝工序。

(5)成品自動下料機構。LED燈盤完成自動組裝擰緊工序后,被送到下一個工位,使用電磁閥連接撥片,通過撥片動作完成成品的下料工序,動作簡單,節約成本。

1.2 ? ?全自動組裝設備的控制系統設計

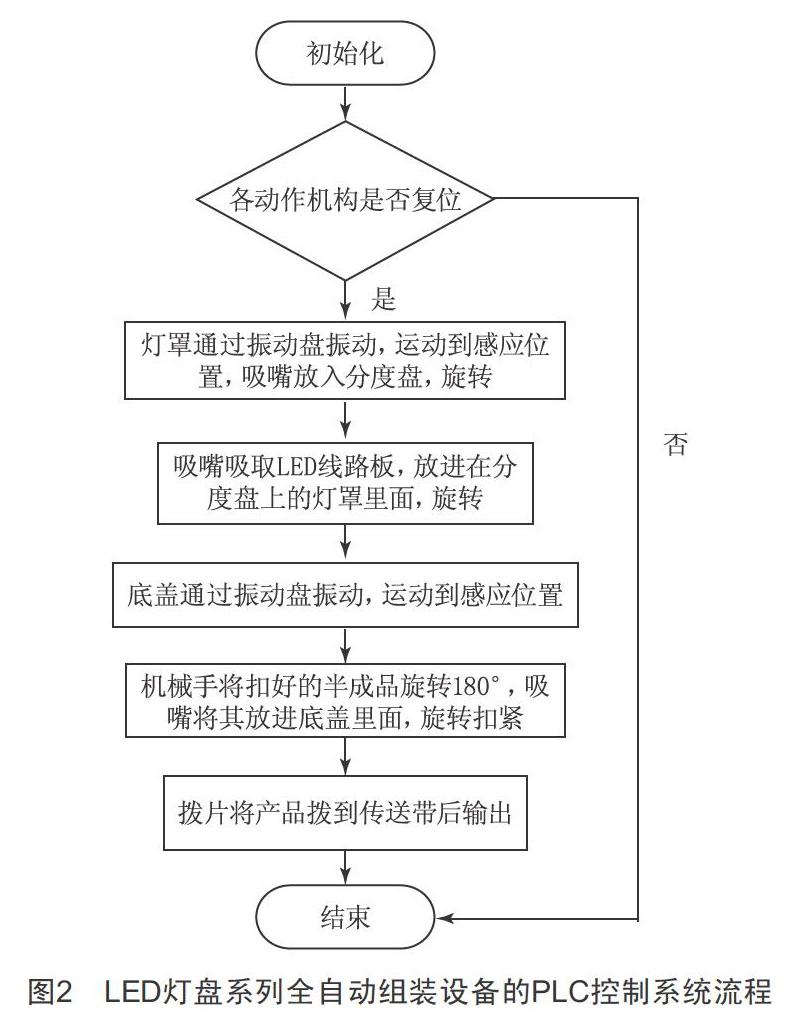

全自動組裝設備控制單元采用三菱公司的FX3U系列PLC。FX3U系列PLC包括高速輸入輸出適配器、模擬量輸入輸出適配器和溫度輸入適配器,這些適配器不占用系統I/O資源,使用方便。其中,該系列PLC的高速輸入適配器包括頻率為200 kHz的高速計數器,高速輸出適配器可最多實現4軸定位控制,響應速度可達5 μs。LED燈盤系列全自動組裝設備的PLC控制系統流程如圖2所示。

2 產品分析

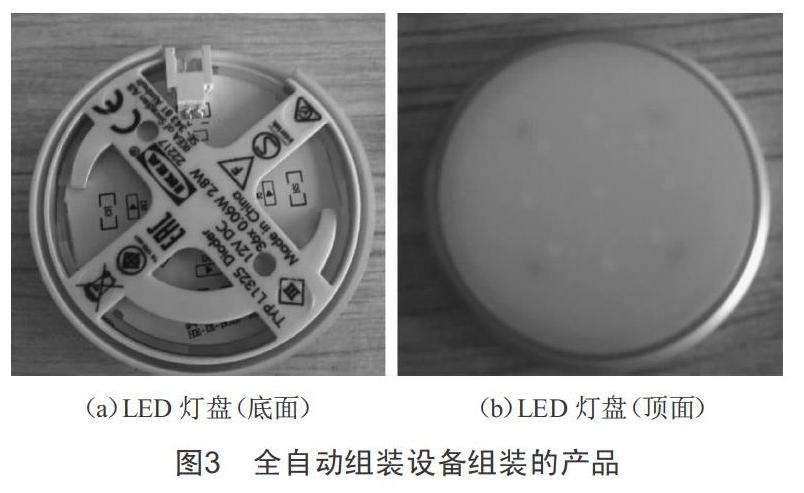

本文設計的全自動組裝設備主要應用于通用燈飾LED系列燈盤的自動組裝,實際應用表明,將全自動組裝設備組裝的LED燈盤與人工組裝的LED燈盤相比,全自動組裝設備組裝的產品具有一致性好、成品率高等優點。全自動組裝設備組裝的產品如圖3所示。

3 結語

在通用燈飾的生產、組裝工作中,工人的勞動強度大、工作效率低,且存在一定的風險隱患,為此本文設計了一種通用燈飾全自動組裝設備,可取代人工進行產品組裝,不僅有效減少了人力資源,提高了工作效率,還消除了生產過程中存在的安全隱患。該全自動組裝設備的實際應用表明,每臺全自動組裝設備可代替6名熟練的組裝工人,設備每天可運行24 h,工人每天工作8 h,1臺設備實際上可節省18名組裝工人的人力成本,設備投資回收期約為9個月,具備一定的推廣與應用價值。

[參考文獻]

[1] 朱洪雷,代慧,題園園,等.基于ABB IRB120工業機器人的多功能工作站設計與實現[J].機電信息,2016(36):126-127.

[2] 朱洪雷,代慧.工業機器人離線編程(ABB)[M].北京:高等教育出版社,2018.

[3] 葉暉.工業機器人典型應用案例精析[M].北京:機械工業出版社,2013.

[4] 艾小斌.電氣工程自動化控制中PLC技術的實施探討[J].科學與信息化,2019(25):1-7.

[5] 林明,李紅星.電氣自動化設備中的PLC控制系統研究[J].科技資訊,2019(25):30.

收稿日期:2020-08-07

作者簡介:朱柱錦(1982—),男,廣東博羅人,碩士,工程師,研究方向:工業自動化設計及改造、節能技術改造及推廣應用。