基于預防維修和質量損失函數的VSI EWMA控制圖經濟設計

薛 麗

( 1.鄭州航空工業管理學院 信息管理學院,河南 鄭州 450046; 2.天津大學 管理與經濟學部,天津 300072)

0 引言

統計過程控制(SPC)和維修決策是生產制造的重要工具,它們有助于提升生產過程的產品質量,降低控制成本[1]。在統計控制過程中,控制圖被廣泛地用來監控過程波動,當過程出現小波動時,EWMA控制圖比傳統的休哈特控制圖有著更好的監控效果[2]。為了提高控制圖的監控效率,Saccucci等人于1992年提出可變抽樣區間EWMA控制圖[3],研究結果表明可變抽樣區間的EWMA控制圖的監控效率明顯優于固定抽樣區間的EWMA控制圖。隨后,許多學者對它進行了研究[4~7]。其中,為了降低VSI EWMA 控制圖監控過程的費用成本,Chou & Chen研究了質量特性值服從正態分布時,可變抽樣區間的EWMA控制圖的經濟設計[8],根據Lorenzen & Vance模型[9]建立其經濟模型。

基于產品生產過程中自動化和機器化的不斷增加,生產流程也從人工到機器發生不斷的轉變。因此,設備狀況在控制數量、質量及成本方面所扮演的角色日益重要。盡管工業界和學術界早已認識到設備維修和過程質量之間的緊密聯系[10],但將設備維修決策與過程質量控制決策相互整合的研究近期才引起學者的廣泛關注[11~14]。另一方面,由于測量費用很高,質量損失函數得到廣泛的應用,它強調質量輸出與目標值的偏離帶來的損失,而傳統的經濟模型較少考慮這部分損失。因此, 為了提高過程監控效率的同時降低過程控制成本,本文將預防維修和VSI EWMA控制圖進行聯合經濟設計,建立基于質量損失函數和預防維修的VSI EWMA控制圖經濟模型。

1 可變抽樣區間EWMA均值控制圖

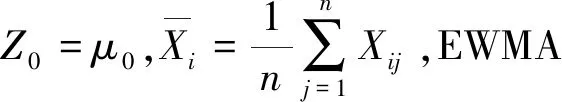

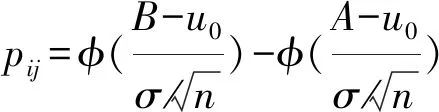

設隨機變量服從正態分布,其均值為μ,標準差為σ。當過程處于受控狀態時,μ=μ0,σ=σ0(μ0和σ0分別為過程均值和標準差的目標值);當過程發生變化時,σ保持不變,μ=μ0+δσ。設Xi1,Xi2,…,Xin為第i時刻所抽取的容量為n的獨立同分布的樣本,則正態分布下的EWMA均值圖的統計量為:

(1)

UCL=μ0+kσZ

(2)

LCL=μ0-kσZ

(3)

UWL=μ0+wσZ

(4)

LWL=μ0-wσZ

(5)

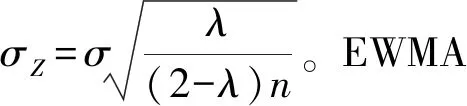

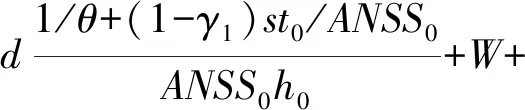

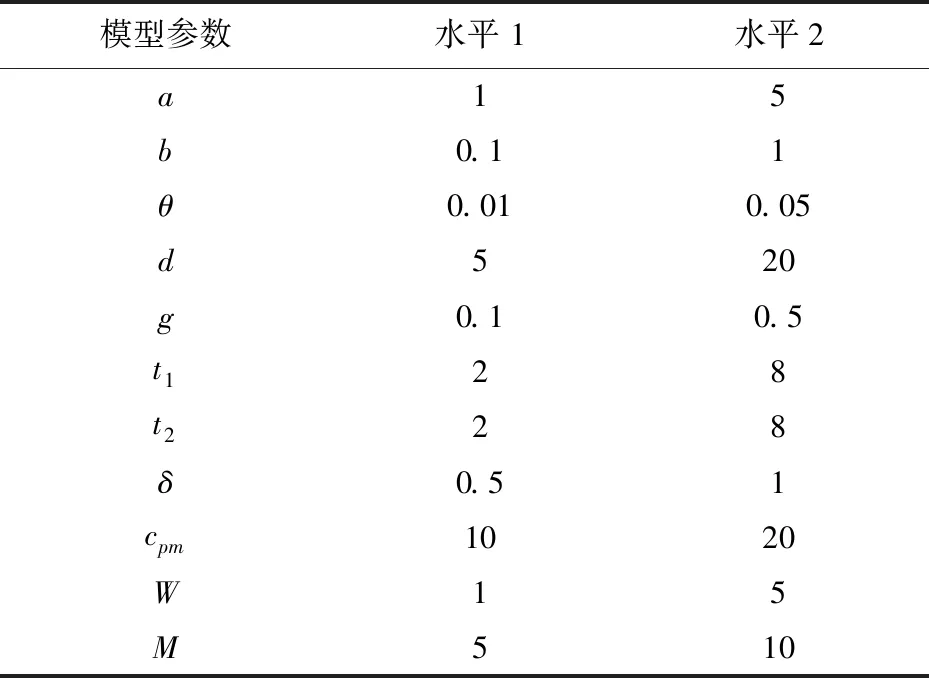

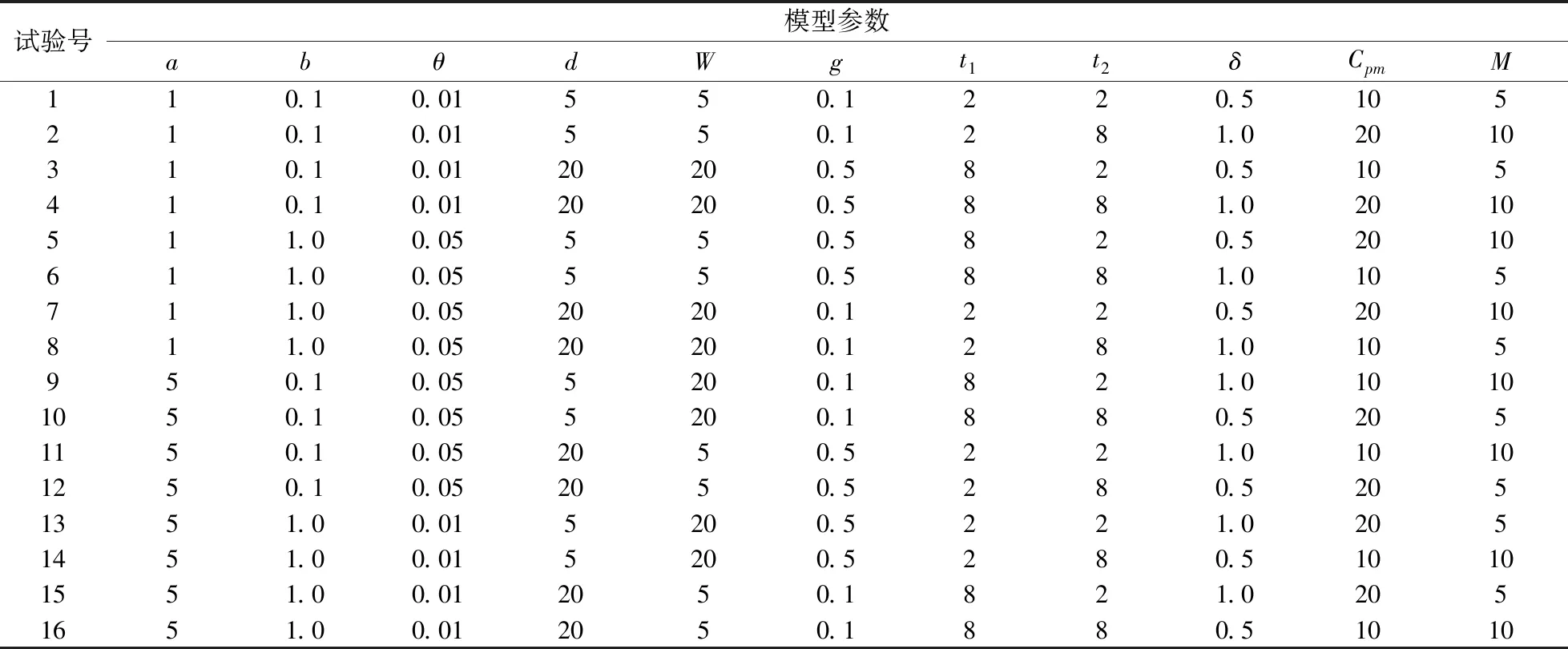

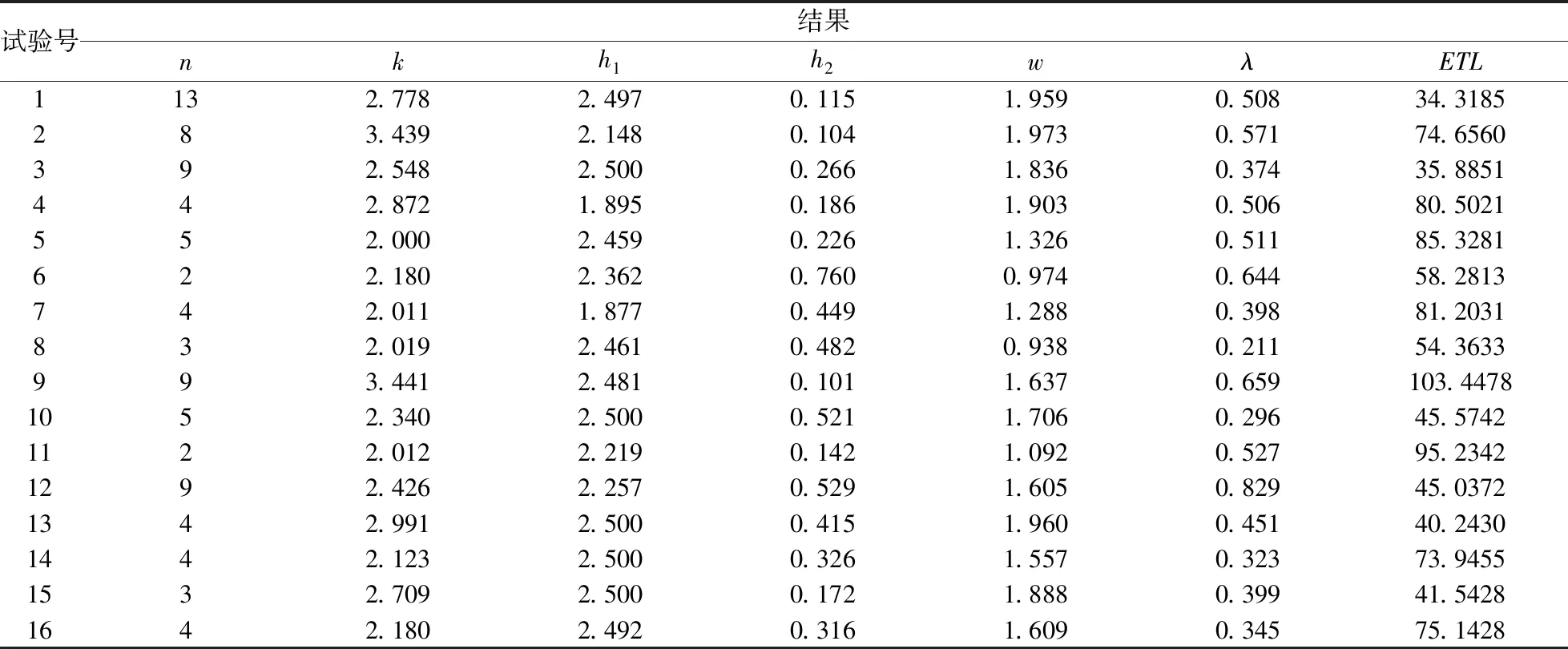

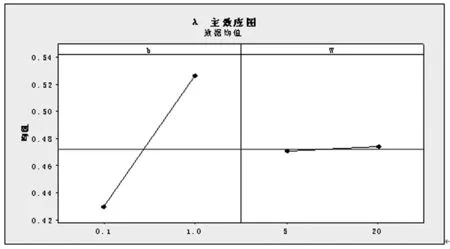

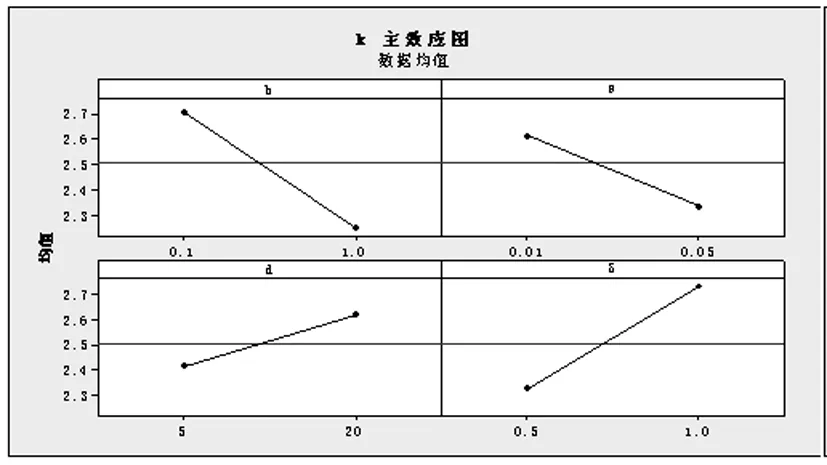

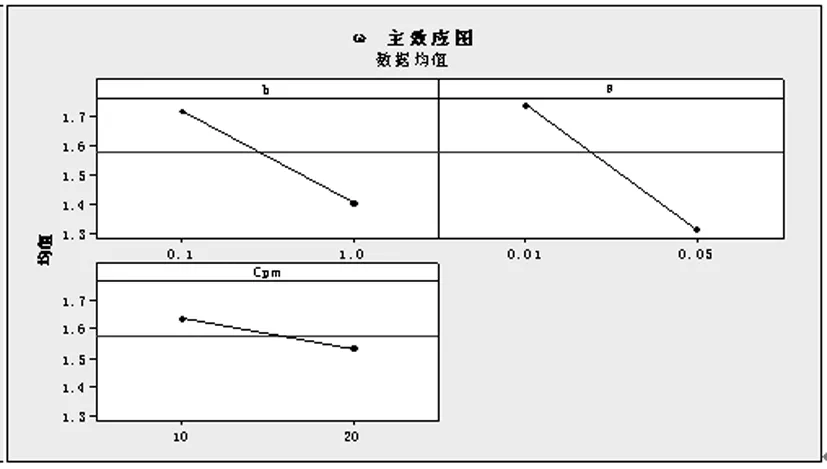

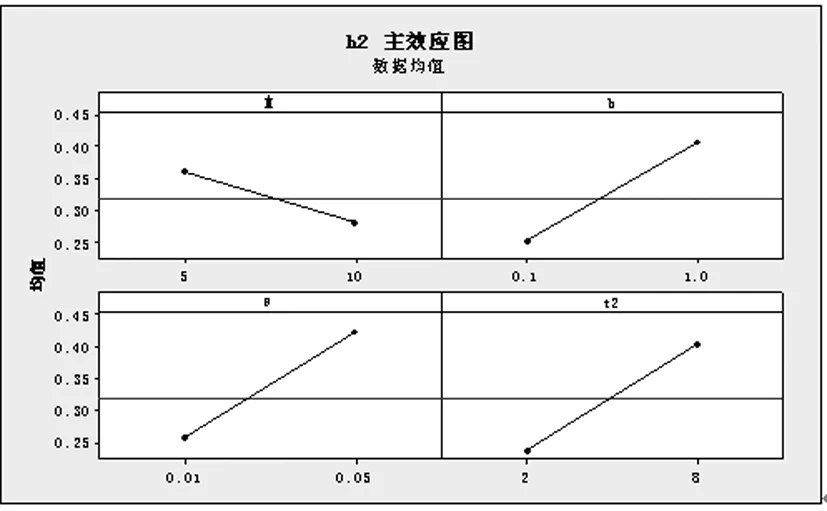

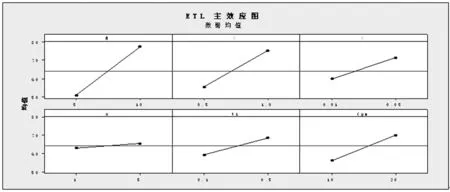

其中w是EWMA控制圖警戒限的系數,且0 在建立經濟模型之前,有以下幾個假設: (1)過程一開始處于受控狀態μ=μ0; (2)過程標準差σ不變; (3)質量特性值服從正態分布即X~N(μ,σ2); (4)若異常原因發生,過程均值變化到μ=μ1=μ0+δσ; (5)過程失控前的受控狀態時間服從參數為λ指數分布; (6)在生產過程中只有一個異常原因,且抽樣時異常原因不發生; (7)該過程的轉變是瞬間的,它不可能自動回到受控狀態; (8)當樣本點落在控制圖的警戒域時,立即進行預防維修。 將過程循環周期定義為從進入受控狀態開始到失控,調查并消除系統原因所經歷的時間。整個循環周期的期望由以下四部分組成:(1)受控階段的時間;(2)從失控開始到發出失控警報的時間;(3)抽樣和作圖的時間;(4)尋找異常原因和糾正過程的時間。則過程循環周期T的公式如下: T=1/θ+(1-r1)st0/ANSS0+ATS1-τ+t1+t2+ng (6) 其中t0為尋找每個錯誤警報的平均時間; ANSS0為過程受控時報警所需的平均樣本個數; s為過程受控時抽取樣本的期望值,且s=e-θh0/(1-e-θh0)≈1/θh0; h0為平均抽樣區間,h0=ATS0/ANSS0,其中ATS0為過程受控時,VSI EWMA控制圖的平均報警時間; ATS1為過程失控時,VSI EWMA控制圖的平均報警時間; t1為發現異常原因的平均時間; t2為糾正過程的平均時間; g為每次抽樣和作圖的平均時間; n為樣本容量。 用馬爾科夫鏈法可以得出ATS0和ATS1的計算公式如下: (7) 其中bj(j=1,…,2m+1)為統計量Zi處于狀態Ej時所取的抽樣間隔,當狀態Ej為安全域時,bj=h1;當狀態Ej為警戒域時,bj=h2。定義: Q=[qij](2m+1)×(2m+1)=(I-P)-1 (8) P=[pij](2m+1)×(2m+1) (9) (10) 同理, (11) (12) 同理,用馬爾科夫鏈法可以得出ANSS0的計算公式如下: (13) 其中,qij的公式與ATS0中的qij定義一樣,如式(8)、(9)、(10)。 在一個循環周期內,損失成本包括以下四方面: (1)發生錯誤警報的損失成本,抽樣、檢查、作圖以及發現異常原因糾正過程的損失成本L1;(2)預防維修的成本L2;(3)過程失控時的損失成本L3;(4)過程失控時的損失成本L4。 (1)令d為每個錯誤警報發生的平均成本,W為發現及糾正一個異常原因平均成本,a為每個樣本的固定費用,b為單元的抽樣費用,則 (14) (2)令Cpm為每次預防維修的損失成本,則 (15) 其中p00和p01分別為過程受控時樣本落在安全域和警戒域的概率,p10和p11分別為過程失控時樣本落在安全域和警戒域的概率。 (3)假設質量特性值的規格限是m±Δ,這里m是目標值,Δ是容差,M是產品不合格時的損失,則損失函數的系數值為M/Δ2。假定過程仍處于受控狀態,dv是均值和目標值之間的偏差,dv=|μ-m|,σ為過程標準差,則 (16) 其中y為單位時間的生產數量。 (4)當異常原因發生,過程處在失控狀態時,產生的平均社會損失L4可表示為: (17) 由公式(14),(15),(16)和(17)可知損失成本函數L的公式如下: L=L1+L2+L3+L4 (18) 由公式(13)和(18)可知單位時間的損失成本函數ETL的公式如下: ETL=L/T (19) 通過前面的討論可知單位時間的損失成本ETL是關于參數(n,h1,h2,k,w,λ)的函數,基于損失函數和預防維修的VSI EWMA控制圖經濟設計就是使單位時間的損失成本函數ETL最小確定這六個參數的最優值,于是得到一個完整的設計模型: (20) 下面給出一個算例說明如何根據VSI EWMA均值控制圖的經濟模型確定參數(n,h1,h2,k1,k2,w,λ)的最優解。 假設某一產品的生產過程,需要對某種質量特性值進行控制。根據收集的數據可知該質量特性值X~N(μ,σ2),當過程受控時,μ=μ0=4;當過程失控時,μ=μ1=μ0+μ0δ。模型參數和成本參數如下:a=1,b=0.5,σ=1,Δ=4,w=4,d=0.5,m=5,g=0.2hr,t1=0.5hr,t2=0.5hr,θ=0.01,γ1=γ2=1,δ=0.5,y=10,Cpm=10,M=10。 在matlab環境下編碼遺傳算法。所求控制圖六個參數(n,h1,h2,k,w,λ)中,要求n為整數,h1,h2,k,w和λ為連續值。每個參數的取值范圍為:1≤n≤25,1≤h13.5,0.01≤h2≤1,1≤k≤4,0.01≤w≤3,w≤k,0.01≤λ≤1。人口規模N為20; 交叉率為0.8;變異率為0.1;運行代數為100;適應度函數為損失成本函數ETL(如公式(19))。當遺傳算法運行到100代時停止,得到VSI EWMA控制圖的參數最優值:n=2,h1=2.5,h2=0.985,k1=2.097,w=0.5,λ=0.296,ETL=17.3247。 采用正交試驗設計和回歸分析對 VSI EWMA控制圖的經濟模型進行靈敏度分析。研究模型參數(a,b,θ,d,g,t1,t2,δ,Cpm,W,M)對設計參數(n,h1,h2,k,w,λ)和單位時間的損失成本函數ETL的影響,其中模型參數為自變量,設計參數和單位時間的期望費用為因變量。自變量(模型參數)分別對應的兩個水平列在表1,這是一個十一因素兩水平的試驗,采用正交表L16(215)進行試驗,共有十六次試驗,每次試驗用遺傳算法求出模型的最優解(n,h1,h2,k,w,λ)。其余的模型參數的值分別固定如下:γ1=γ2=1、t0=1。根據正交表L16(215)所選取的十六次試驗如表2,每次試驗得出的結果分別記錄在表3。 表1 十三個模型參數的兩種水平 表2 根據L16(215)安排的十六次試驗 表3 每次試驗的結果 為研究模型參數對經濟模型最優解的影響,令檢驗水平α=0.1,對每個因變量(設計參數或單位時間的期望費用)運用SPSS軟件進行回歸分析,由輸出的方差分析表和回歸分析表,得出以下結論: (1)過程均值波動δ和單元的抽樣費用b對樣本容量n的取值起作用,且樣本容量n隨著過程均值波動δ和單元抽樣費用b的增大而減小。 (2)單元抽樣費用b、異常原因發生的頻率θ、每個錯誤警報發生的成本d和過程均值波動δ對控制線系數k的取值起作用,且控制線系數k隨著單元抽樣費用b、異常原因發生的頻率θ的增大而減小,隨著過程均值波動δ和每個錯誤警報發生的成本d的增大而增大。 (3)每個樣本的固定費用a、每個錯誤警報發生的成本d、每次預防維修的損失成本Cpm和產品不合格時的損失M對長抽樣區間h1的取值起作用,且長抽樣區間h1隨著每個樣本的固定費用a的增大而增大,隨著每個錯誤警報發生的成本d、每次預防維修的損失成本Cpm和產品不合格時的損失M的增大而減小。 (4)產品不合格時的損失M、單元抽樣費用b、異常原因發生的頻率θ和糾正過程的平均時間t2對短抽樣區間h2的取值起作用,且短抽樣區間h2隨著產品不合格時的損失M的增大而減小,隨著單元抽樣費用b、異常原因發生的頻率θ和糾正過程的平均時間t2的增大而增大。 (5)單元抽樣費用b、異常原因發生的頻率θ和每次預防維修的損失成本Cpm對警戒線系數w的取值起作用,且警戒線系數w隨著單元抽樣費用b和異常原因發生的頻率θ的增大而減小,隨著每次預防維修的損失成本Cpm的增大而增大。 (6)單元抽樣費用b和發現及糾正一個異常原因平均成本W對平滑系數λ的取值起作用,且平滑系數λ隨著他們的增大而減小。 (7)產品不合格時的損失M、過程均值波動δ、異常原因發生的頻率θ、每個樣本的固定費用a、發現異常原因的平均時間t1和每次預防維修的損失成本Cpm對單位時間的損失成本函數ETL的取值起作用,且單位時間的損失成本函數ETL隨著它們增大而增大。 為了更能直觀地顯示出模型參數對控制圖設計參數和單位時間的損失成本函數的影響關系,運用Minitab軟件得到主效應分析圖如圖1~7: 圖1 樣本容量n主效應圖 圖2 平滑系數λ主效應圖 圖3 控制限系數k主效應圖 圖4 警戒限系數w主效應圖 圖5 長抽樣間隔h1主效應圖 圖6 短抽樣間隔h2主效應圖 圖7 單位時間的損失成本函數ETL主效應圖 本文對基于預防維修和質量損失函數的VSI EWMA控制圖進行經濟設計研究。首先建立基于預防維修和質量損失函數的VSI EWMA控制圖聯合經濟模型;使單位時間的期望損失成本函數最小來確定參數的最優值;其次用遺傳算法來尋找聯合經濟模型的最優解,并給出工業中的一個例子。最后對聯合經濟模型進行靈敏度分析,得出控制圖模型參數(a,b,θ,d,g,t1,t2,δ,Cpm,W,M)對設計參數(n,h1,h2,k,w,λ)的影響關系。2 經濟模型建立

2.1 過程循環周期T的確定

2.2 損失成本函數L的確定

2.3 單位時間的損失成本函數ETL的確定

3 算例

4 靈敏度分析

5 結論