反應器上彎管法蘭堆焊層表面裂紋的應力分析及安全評定

胡華勝,鄧 聰,王 磊,傅如聞,李緒豐,羅偉堅

(廣東省特種設備檢測研究院,廣東 佛山 528251)

隨著國民經濟的不斷發展,壓力容器逐步向大型化、復雜化發展,使得壓力容器在制造和使用過程中,極易產生各種類型的缺陷,很難完全避免[1-2]。而在實際生產過程中,由于工期等因素的影響,讓壓力容器在沒有科學依據的情況下,盲目“帶病”運行,這種情況往往存在較大的安全隱患,一旦發生事故,不僅會使得設備本身發生損壞,并且還會影響到周圍設備的正常使用,甚至可能導致嚴重事故[3-4]。因此,如何用科學的方法對含缺陷壓力容器的安全狀況進行評定已經成為了國內外學者研究的熱點課題。

加氫反應器作為是煉油行業的關鍵設備,長期處于高溫(350~480℃)、高壓(0~25 MPa)、臨氫環境中運行,材料面臨氫脆、回火脆化和連多硫酸腐蝕等一系列材質損傷[5-6]等損傷模式。工程實際證明,隨著使用年限的增加,加氫反應器的材質劣化是不可避免的。另外,由于制造質量差、缺陷嚴重等問題,加上很多設備超期服役,“帶病”運行和安全評估技術落后,各種事故經常發生[7]。

本文以華南地區某石化企業含裂紋缺陷的反應器為例,旨在通過ANSYS有限元分析軟件對反應器建立模型、劃分網格并進行模擬應力計算分析,并按照GB/T 19624-2019《在用含缺陷壓力容器安全評定》[8],對含裂紋缺陷的反應器進行安全評定,并根據評定結果提出反應器能繼續使用的安全防護措施,為設備安全運行提供了一定的依據,切實保障了特種設備安全,為企業的安全生產保駕護航。

1 反應器的結構和設計參數

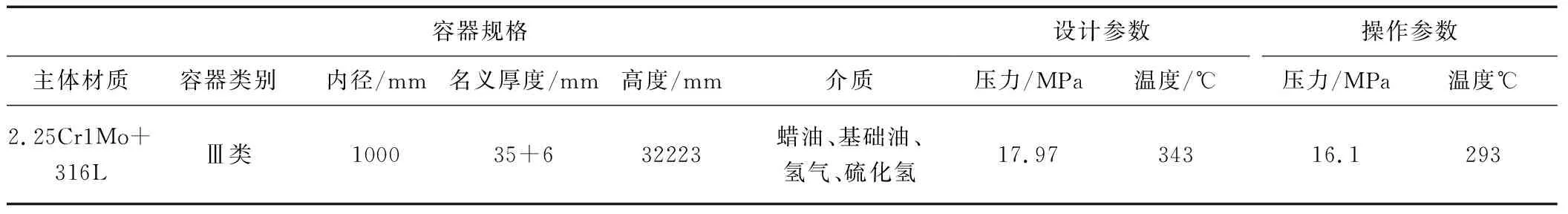

反應器投用時間為2008年,基本信息如表1所示。反應器在投用若干年后,停機進行定期檢驗。經檢驗發現,反應器上彎管接管法蘭密封面2點鐘方向,堆焊層表面發現長12 mm,深3 mm的表面裂紋,反應器上部結構及裂紋位置詳見圖1。對缺陷位置處附近進行金相檢測,未見有明顯晶粒度長大、珠光體球化及顯微組織變化等傾向,材料劣化傾向評價結果符合標準要求。

反應器上彎管部分測厚數據未見異常,并經超聲測厚、TOFD檢測、滲透檢測,其余位置未發現可記錄表面缺陷和埋藏性缺陷。

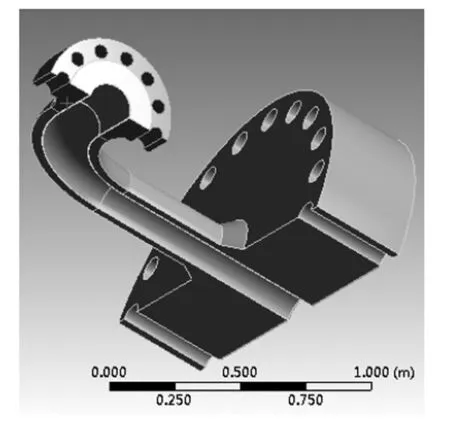

表1 反應器基本參數

圖1 反應器上部結構

2 幾何模型及網格劃分

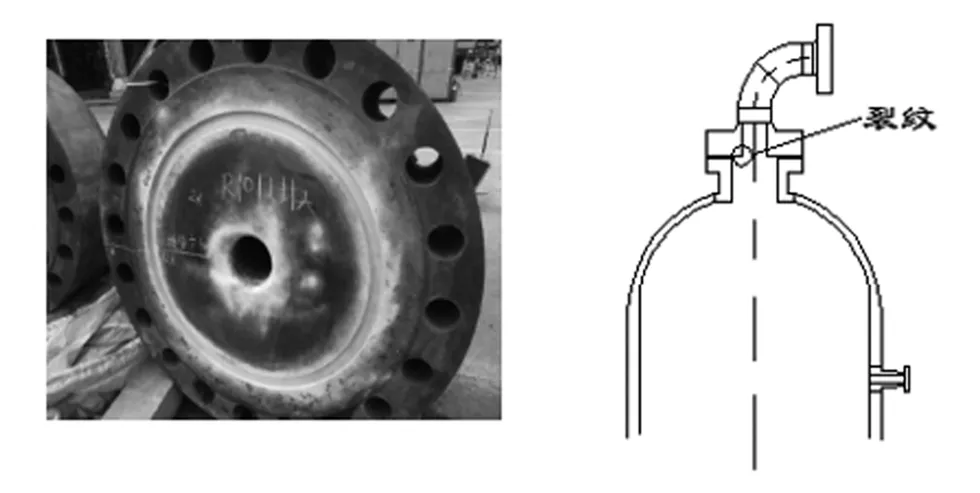

考慮到實際存在由內壓加載所產生的局部彎曲作用,并更加準確地確定反應器上彎管的應力狀態,現進行實體建模,簡化后的模型采用對稱分析,具體見圖2。根據實測最小壁厚,基于保守原則,彎管、底部法蘭、上法蘭以及堆焊層厚度分別取35、382、148和3 mm。分析過程中主要的輸入參數如表2所示。

圖2 反應器上彎管模型

表2 材料性能參數

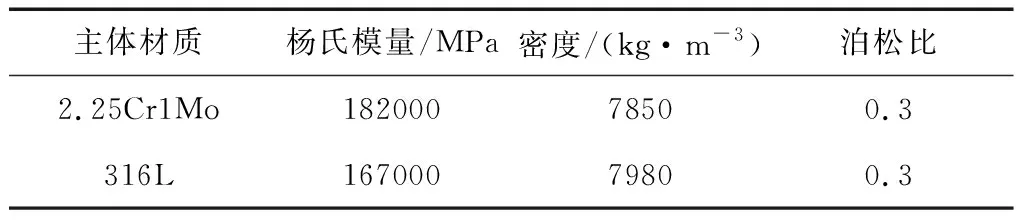

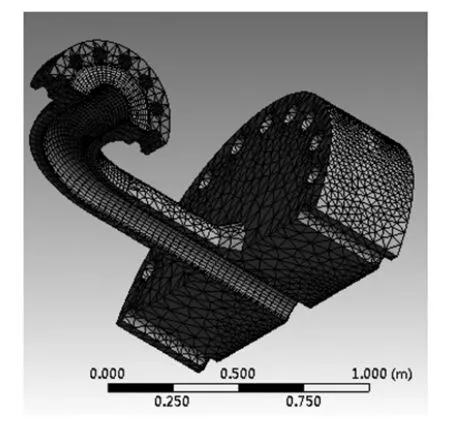

對建立好的模型進行網格劃分,堆焊層部分采用sweep生成六面體網格,并進行加密處理,其余采用Automatic自動生成,如圖3所示。

圖3 反應器網格劃分

3 應力分析

3.1 載荷施加情況

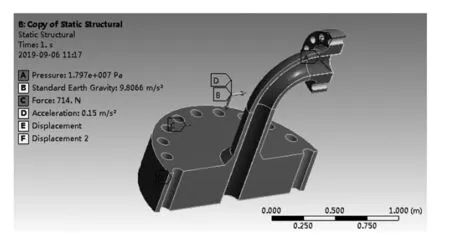

反應器各內壁面承受均勻內壓,設計工況壓力值為17.97 MPa,承受標準重力,同時為了使結果盡可能趨于保守,將風壓714 N和地震加速度0.15 m/s2施加在同一方向,載荷及約束施加后的模型如圖4所示。

圖4 載荷及約束模型

3.2 應力分析結果

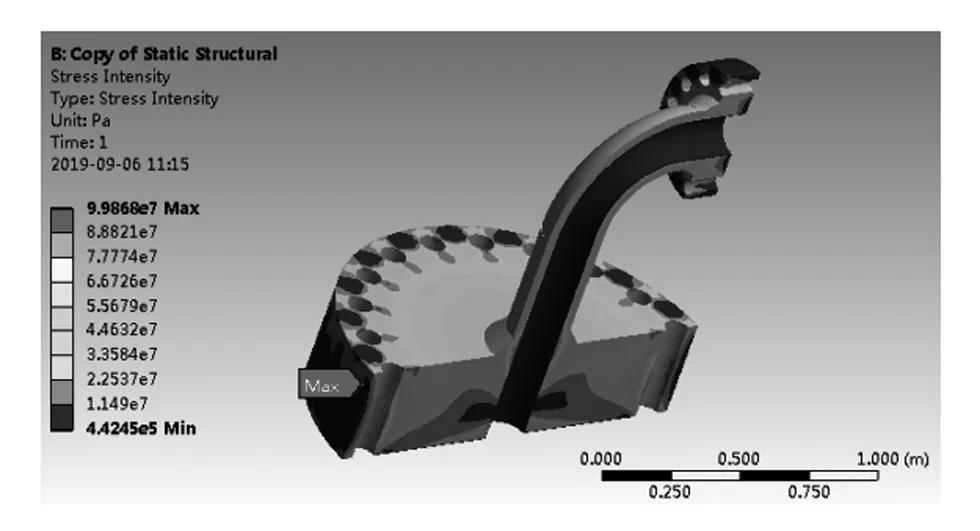

利用ANSYS14.0軟件采用第三強度理論進行應力分析,得到反應器的當量應力分布情況。圖5為設計工況反應器當量應力云圖。從圖可知,設計工況下當量應力的最大值為99.87 MPa。

圖5 設計工況下反應器上彎管當量應力

3.3 線性化處理結果

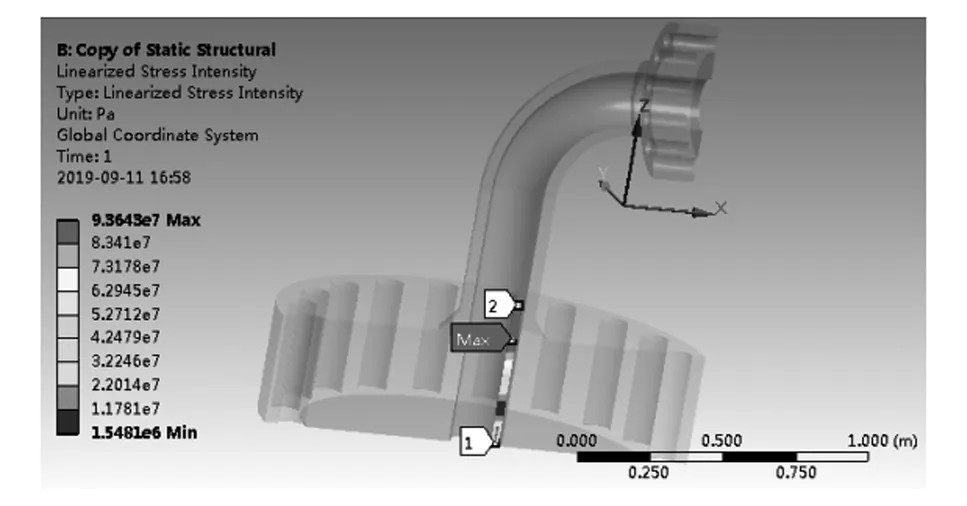

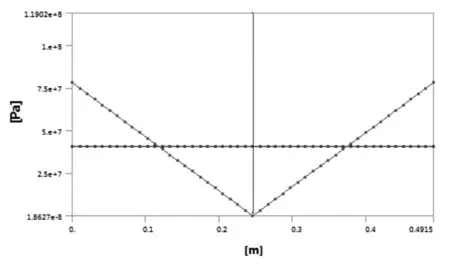

圖6 裂紋所在區域沿壁厚方向應力線性化結果

由于在法蘭密封面開孔部位內表面2點方向發現12 mm長裂紋,現在裂紋中間位置處沿壁厚方向建立分析路徑,將當量應力映射到路徑上,并進行線性化,得到薄膜應力、彎曲應力的分布情況,如圖6、7所示。裂紋深度為3 mm,因此在路徑方向0到3mm范圍內,得到薄膜應力σm和彎曲應力σB的最大值分別為40.9 MPa和78.1 MPa。

圖7 沿厚度方向薄膜應力和彎曲應力分布情況

4 安全評定

4.1 失效模式的判斷

根據反應器的設計參數、運行時介質化學成份,按照GB/T 30579-2014《承壓設備損傷模式識別》[9]定性分析得出結果為:內壁損傷模式為腐蝕減薄、環境開裂及其他損傷,腐蝕減薄損傷機理為高溫硫/環烷酸腐蝕、高溫硫化氫/氫腐蝕,環境開裂損傷機理為氫脆,敏感性為低;基材損傷模式為腐蝕減薄和材質劣化,損傷機理為高溫硫/環烷酸腐蝕、高溫硫化氫/氫腐蝕、回火脆化。

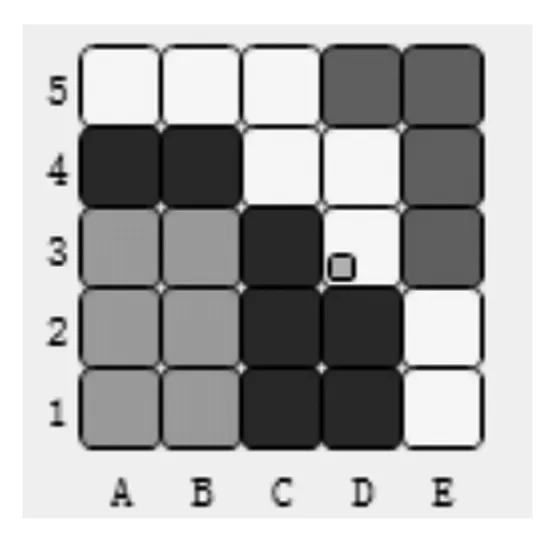

按照GB/T 26610.3-2014《承壓設備系統基于風險的檢驗實施導則 第3部分 風險的定性分析方法》[9]得出的結果為:風險等級為中高風險(3D)。風險矩陣圖見圖8。

圖8 反應器的定性風險矩陣圖

結合缺陷的理化檢驗和物理診斷結果,充分考慮存在的腐蝕情況,采用GB/T 19624-2019 5.6平面缺陷的簡化評定方法對該裂紋缺陷進行安全評定。

4.2 所需應力的確定

按照JB 4732-1995 《鋼制壓力容器-分析設計標準》[10]對應力的分類,其中,Pm為一次薄膜應力強度, Pb為一次彎曲應力強度,Qm和Qb分別為二次薄膜應力強度和二次彎曲應力強度。前文中分解得到的薄膜應力和彎曲應力為僅考慮一次應力分解得到,因此Pm和Pb分別為40.9 MPa和78.1 MPa。

本結構下要考慮的二次應力主要是焊接引起的焊接殘余應力。依據GB/T 19624 5.4.2.3.4,該處殘余應力Qm和Qb取值分別為99 MPa和0 MPa。

4.3 裂紋的表征和等效裂紋尺寸的確定

4.4 材料性能數據的選取

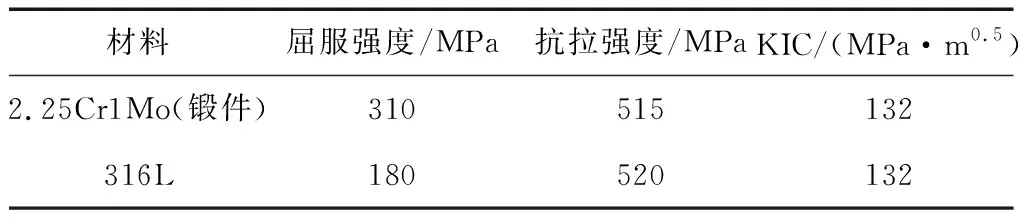

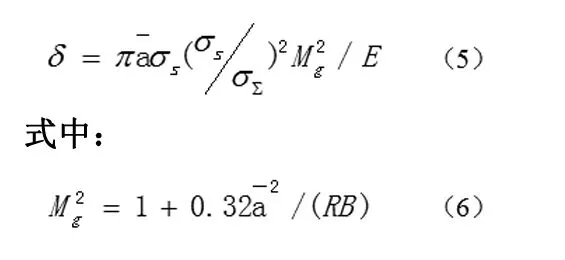

材料性能數據如表3所示。

表3 材料性能數據

4.5 評定結果

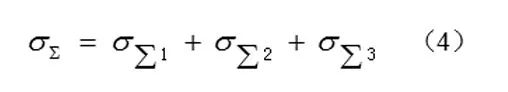

4.5.1 總當量應力的確定

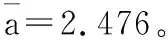

此外,Kt為由焊縫形狀引起的應力集中系數,Xb為完全應力折合系數,Xr為焊接殘余應力折合系數,Q為被評定缺陷部位熱應力最大值與焊縫殘余應力最大值代數和。

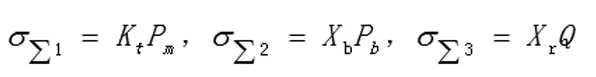

Kt、Xb和Xr取值分別為1.0、0.75和0.6。將Pm、Pb和Q分別為40.9 MPa、78.1 MPa和99 MPa,代入上式(4),計算得到總當量應力σΣ=158.88MPa。

根據計算結果,可知σΣ<σs=180,因此,

斷裂韌度δc為材料的斷裂韌度除以1.2,經計算,取值110 MPa·m0.5。

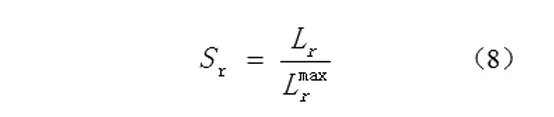

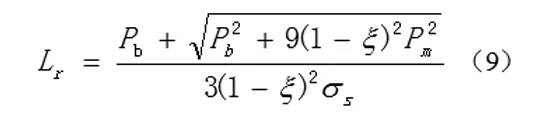

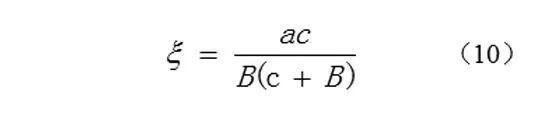

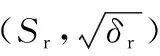

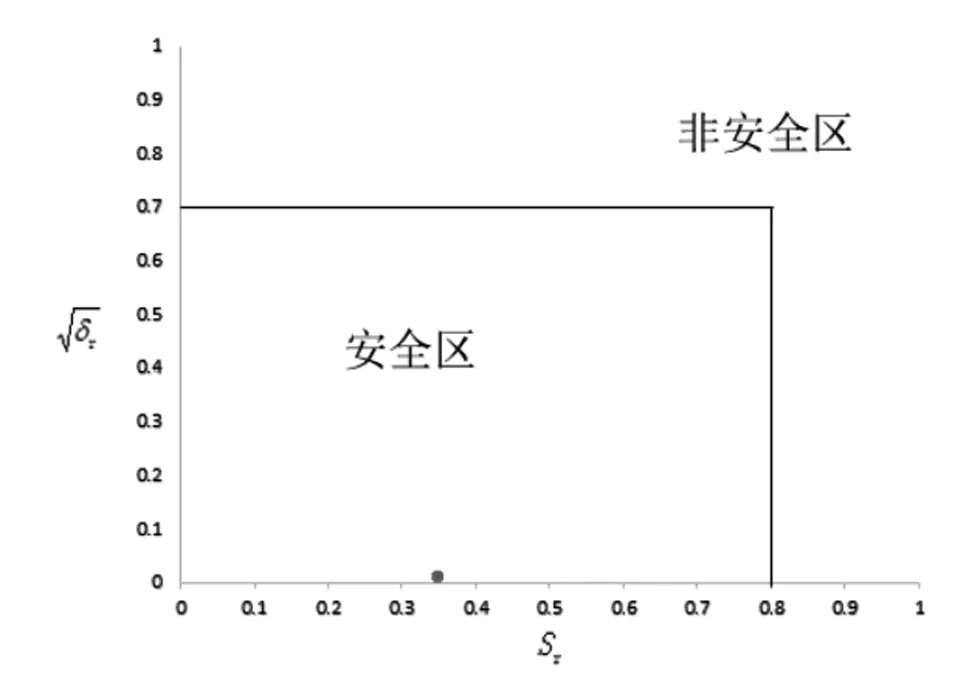

4.5.3 Sr的計算

Lr的計算按照GB/T 19624附錄C進行,考慮到裂紋在法蘭密封面上,計算公式參考C2.1.2:

計算得到: ζ=0.0001,Lr=0.41。

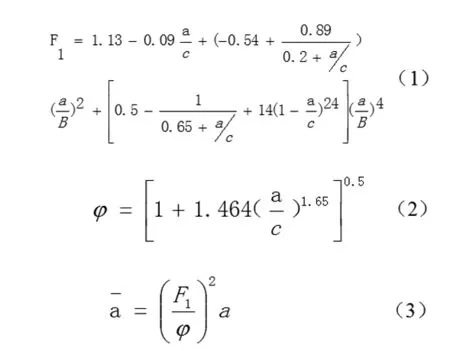

4.5.4 安全性評價

圖9 失效評定圖

5 結論與建議

本文以含裂紋缺陷的反應器上彎管為例,利用ANSYS有限元軟件對反應器建立模型、劃分網格,并在設計工況下進行模擬應力計算分析,并按照GB/T 19624-2019《在用含缺陷壓力容器安全評定》,對其進行安全評定,得到以下結論和建議:

(1)基于上述安全評定結果,該臺含裂紋缺陷的反應器能在一定條件下安全運行。

(2)鑒于可能的潛在不利影響,應盡量避免壓力、溫度劇烈波動,避免疲勞失效的發生,并適當縮短定期檢驗周期[11]。

(3)在下次定期檢驗時,應加強對缺陷位置的無損檢測,若發現裂紋穿透堆焊層,應進行返修處理[12]。