焦化廠焦爐煙氣余熱回收技術及應用

黃 波,蘇相成

(凌源鋼鐵集團設計研究有限公司,遼寧凌源 122500)

1 項目概述

某鋼鐵廠現有3 座焦爐,共122 孔,分別為1#焦爐50孔、2#焦爐40孔、3#焦爐32孔。其中1#焦爐的煙道廢氣由1#煙囪排放,2#及3#焦爐的煙道廢氣各有一條主煙道匯集到2#煙囪排放。煙囪熱廢氣溫度為250 ℃左右。為提高余熱余能利用率,擬對焦爐煙氣余熱進行回收利用。

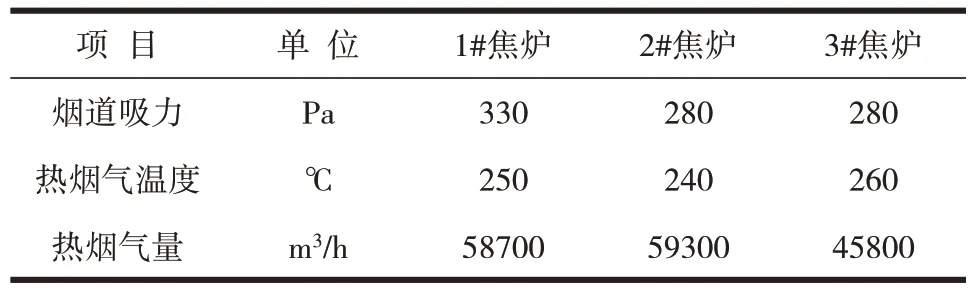

焦爐煙氣基礎參數見表1。

表1 焦爐煙氣基礎參數

2 焦爐煙氣余熱回收技術的應用

2.1 工作流程

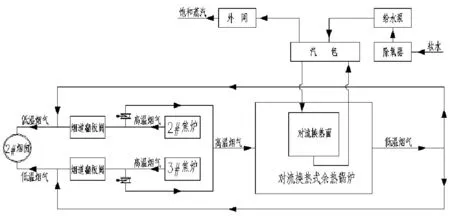

2#、3#焦爐高溫煙氣從兩條地下煙道引出進入余熱回收鍋爐,為防止低溫煙氣對余熱回收鍋爐的腐蝕性,排煙溫度要控制在160~180 ℃之間。具體的煙氣工作流程為:在2#、3#焦爐地下煙道翻板閥前開孔取氣,為了保證兩座焦爐進入余熱回收裝置的煙氣量相同,需要在引出的兩條煙道上安裝電動調節閥,自動調節進入余熱鍋爐的煙氣量,保證焦爐的吸力。用鋼制管道將兩條地下煙道取出的廢煙氣連接在一起匯總后進入余熱回收鍋爐,換熱后的低溫煙氣經過引風機后分成兩路,分別回到原有焦爐地下煙道的翻板閥和煙囪之間處的檢修口。運行方式如下:

(1)當檢修余熱回收系統時,關閉兩條鋼制煙道上的電動調節閥,同時關閉引風機出口處的截斷閥門。

(2)當余熱回收系統工作時,先打開引風機后的出口截斷閥門,再打開兩臺取氣管道上的電動調節閥,余熱回收裝置運行正常后,逐漸關閉兩條地下煙道上的煙道翻板閥。

1#焦爐煙氣余熱回收裝置整體工藝流程和2#、3#焦爐煙氣余熱回收裝置整體工藝流程基本一樣,唯一不同點是通過1#焦爐余熱回收裝置的低溫煙氣通過引風機后直接進入煙囪檢修口處。2#、3#焦爐煙氣余熱回收工藝流程見圖1。

圖1 2#、3#焦爐煙氣余熱回收工作流程圖

2.2 熱管技術應用

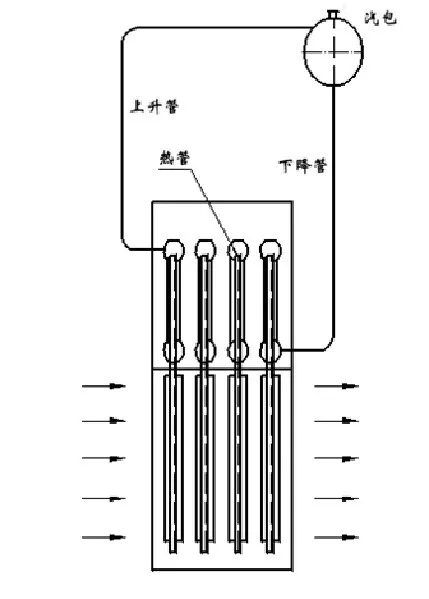

熱管是本焦爐煙氣余熱回收裝置中的核心部件。熱管通過密閉真空管殼內工作介質的相變潛熱來傳遞熱量,其傳熱性能類似于超導體導電性能,它具有傳熱能力大,傳熱效率高的特點。

熱管余熱回收系統包含熱管蒸發器和熱管省煤器,焦爐煙氣先經過蒸發器,后經過省煤器。

(1)各段換熱設備之間有過渡段連接,過渡段上設有膨脹節(以滿足設備的熱膨脹)和人孔(供設備安裝和停爐檢修時使用)。每套裝置平臺均留有通道,以便設備安裝和維修需要。

(2)熱管蒸發器是由若干根熱管元件組合而成。其基本結構及工作原理如圖2所示。

圖2 熱管煙氣余熱回收基本結構及工作原理圖

熱管的受熱段置于熱流體風道內,熱風橫掠熱管受熱段,熱管元件的放熱段插在汽—水系統內。由于熱管的存在使得該汽—水系統的受熱及循環完全和熱源分離而獨立存在于熱流體的風道之外,汽—水系統不受熱流體的直接沖刷。熱流體的熱量由熱管傳給水套管內的飽和水(飽和水由下降管輸入),并使其汽化,所產蒸汽(汽、水混合物)經蒸汽上升管到達汽包,經汽水分離以后再經主汽閥輸出。這樣熱管不斷將熱量輸入給水套管,通過外部汽—水管道的上升及下降完成基本的汽—水循環,達到將熱煙氣降溫,并轉化為蒸汽的目的。

2.3 低壓飽和蒸汽應用

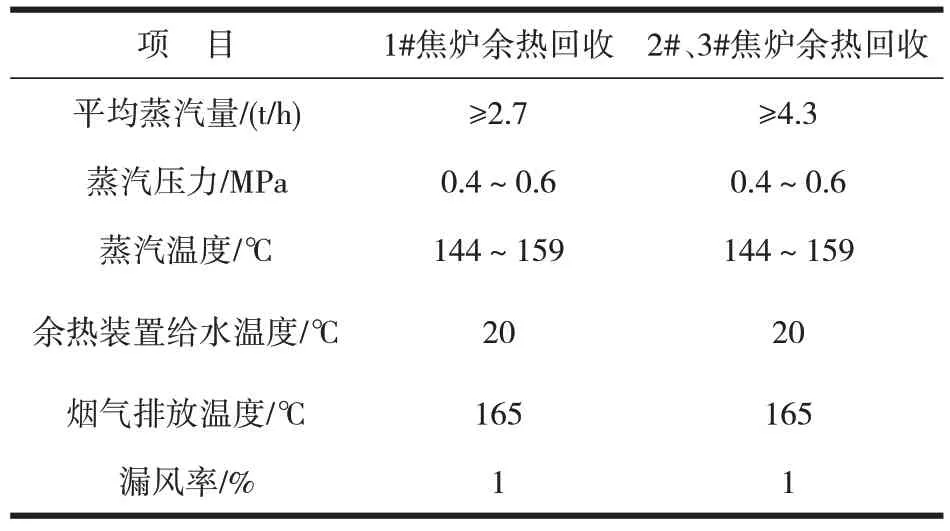

對焦化廠焦爐煙氣余熱進行回收,可產生大量的低壓飽和蒸汽,蒸汽壓力控制在0.4~0.6 MPa 之間,輸出蒸汽壓力控制在0.3~0.5 MPa 之間,具體蒸汽參數見表2。

表2 回收余熱產生的飽和蒸汽參數

利用這部分低壓飽和蒸汽 為干熄焦余熱發電系統中除氧水加熱,為燒結機機尾除塵系統伴熱,為豎爐脫硫系統加熱等,節省了大量的能源消耗,對鋼鐵企業具有顯著的經濟效益和環境效益。

3 結束語

焦化廠焦爐煙氣余熱回收項目不僅可以實現低溫余熱的充分利用,降低企業的生產成本,提升企業的產品競爭力,也間接的對改善周邊環境質量、改善人民的生活質量和保證經濟、社會的可持續性發展起到顯著的作用,實現環境效益和社會效益的雙贏。