臥螺離心機在電石渣固液分離中的應用

李 強 王保軍 吳海潮

海申機電總廠(象山) (浙江寧波 315718)

電石渣是電石水解獲取乙炔氣后產生的以氫氧化鈣為主要成分的廢渣,主要成分有CaO、CaS、Ca3N2、Ca3P2、Ca2Si、Ca3As2、Ca(OH)2,同時也含有一些硫化物、磷化物等有毒有害物質。原有的露天堆放或填埋等方式:一是破壞生態環境——在雨水、地下水的長期滲透、擴散作用下,會污染水體和土壤,降低地區的環境功能等級;二是影響人類健康,電石渣產生的危險廢物通過攝入、吸入、皮膚吸收方式長期危害人體健康,長期接觸易導致人體中毒,甚至致癌、致畸、致變等;三是制約可持續發展,電石渣不處理或不規范處理處置所帶來的大氣、水源、土壤等的污染會成為制約經濟活動的瓶頸,在占用大量用地的同時容易造成環境污染。

采用臥螺離心機對電石渣制備活性氧化鈣的電石原料進行循環利用,在節約大量用地的同時,可減少有害物質對環境的污染。

1 活性氧化鈣生產工藝及電石渣物料特性

1.1 電石渣制備活性氧化鈣生產工藝

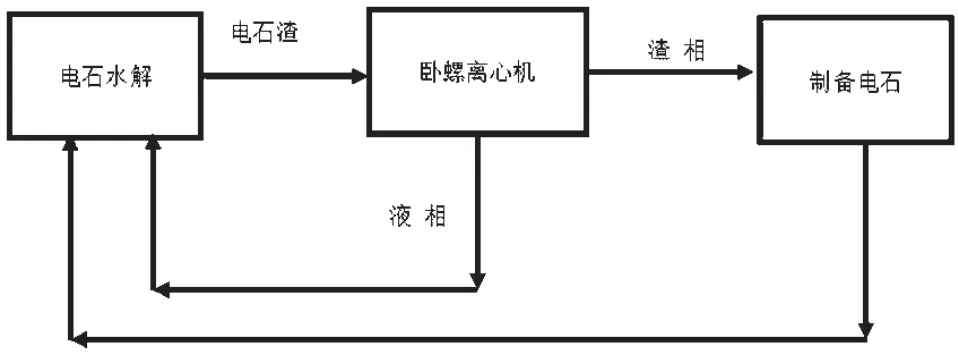

電石渣制備活性氧化鈣的工藝流程如圖1 所示。化工廠電石水解生產乙炔過程中所產生的電石渣漿料進行濃縮(20%~30%)處理后,采用臥螺離心機進行固液分離。分離出的渣相(氫氧化鈣)經煅燒、研磨粉碎后的成品(即氧化鈣),用于電石水解生產乙炔;分離后的液相經過水處理系統處理后,一部分用于電石水解生產乙炔,一部分正常排放用作園藝系統灌溉水。該工藝中,污水循環利用無外排,固體廢物全部二次利用,實現了電石渣處置的無害化、減量化與資源化利用的最大化。

圖1 電石渣制備活性氧化鈣的工藝流程

1.2 電石渣物料特性

進入離心機進行固液分離的電石渣漿料具有含固率較高(20%~30%)、固體顆粒大(20~200 μm)、物料黏度大、流動性差等特性。

2 臥螺離心機系統組成及工作原理

2.1 臥螺離心機結構

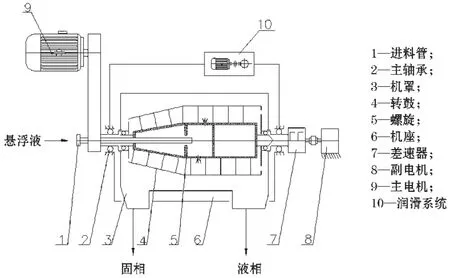

針對電石渣物料特性,選用LW650DS 離心機組進行電石渣漿料的固液分離。LW650DS 離心機組由進料管部件、主軸承、轉鼓部件、螺旋部件、軸承座、機座、機架、主副電機以及潤滑系統等組成,具體結構見圖2,技術指標見表1。

2.2 離心機工作原理

電石漿料經進料管從螺旋體出料口進入轉鼓,在高速旋轉產生的離心力作用下,密度較大的電石固相顆粒沉積在轉鼓內壁上,與轉鼓作相對運動的螺旋葉片不斷地將固相顆粒刮下并推出排渣口。分離后的清液經溢流板在重力作用下自由排出,螺旋體與轉鼓之間的相對運動(即差轉速)通過差速控制系統自動調節,副電機通過對差速器輸入軸轉速的控制改變螺旋輸送器與轉鼓間的轉速差,并使差速器能穩定地將扭矩和轉速傳遞給螺旋,實現對電石漿料的連續分離。

圖2 LW650DS 離心機結構

表1 LW650DS 離心機主要技術參數

3 LW650DS離心機技術特性及分離效果

3.1 機械性能

(1)根據電石漿料的特性,LW650DS 臥螺離心機的轉鼓部件、螺旋部件等所有與物料接觸部位都采用高強度和高耐腐蝕性的SAF2205 不銹鋼離心澆鑄而成,保證了離心機運行穩定性和使用壽命。

(2)離心機螺旋進料口采用渦流式結構,符合液體力學的流線型設計原理,可加速物料進入轉鼓,減少出料對已形成的分離固相層的擾動,提高處理量和處理效果。

(3)采用國際上較先進的變螺距技術,可有效降低推料扭矩,提高處理能力,降低沉渣含水率。相對于國內同一型號離心機,處理能力可提升10%以上。

(4)由于電石漿料中含有堅硬顆粒和雜質,因此在LW650DS 離心機轉鼓出渣部位、螺旋進料口及螺旋體硬質合金片采用改良鎢鈷類合金(硬度95HRA 以上),其可滿足離心機長期穩定性、耐磨性要求;在螺旋進料口、轉鼓出渣口采用可更換的耐磨合金瓦結構,在確保較長使用壽命的同時易于更換。

(5)離心機配備扭矩高、轉速高、發熱量低、散熱性優良的漸開線行星齒輪差速器,以保證離心分離系統的高效、穩定運行。

3.2 電器系統性能

3.2.1 雙電機雙變頻共直流母線技術,節能省電

LW650DS 離心機主/副電機運行采用主/副變頻控制。正常工作時,副電機處于被驅動狀態,母線電壓升高,再生能量反饋到共直流母線,由于主/副變頻器的直流母線并聯,該能量經過主變頻器被主電機利用。相比差速控制可節能15%,且啟動平穩。

3.2.2 PLC 自動控制系統,操作簡便、功能完備

LW650DS 離心機電控系統由可編程邏輯控制器(PLC)、變頻器、觸摸屏等元器件組成,離心機的工作流程主要由PLC 完成,主要包括離心機的啟動、運行停止、自動沖洗、差速控制及力矩控制。離心機的操作部分在觸摸屏上完成,在觸摸屏上可以直觀地操作所有設備,根據顯示的各類運行信息在現場進行故障排除,還可根據客戶需要實現遠程控制。采用恒力矩與恒差速兩種控制方式,以適應物料濃度、流量的變化,提高離心機對電石漿料生產工藝的適應性,保證良好的分離效果和穩定的運行狀態。

3.3 離心機分離效果

電石渣漿料進料含固率20%~30%,LW650DS離心機組單機處理量35~40 m3/h,分離后渣相含水率不高于30%,清液固含量不高于0.15%,由于渣相含水率較低,可實現運輸過程中不淌水,不會出現電石渣相橫溢導致道路濘泥不堪的情況。

4 離心機運行過程的常見問題及解決方法

4.1 離心機罩殼、外轉鼓及螺旋內部積料

針對電石漿料顆粒大、黏性強,容易在出渣部位和罩殼上積料造成離心機二次開機困難的情況,LW650DS 離心機在設計時,除了在出渣部位增加彈性排料小罩殼外,在控制系統設計上采用CIP 全自動清洗程序,采用高速、低速、高速的多級清洗模式對離心機易堵部位進行徹底清洗,有效解決停機過程中清洗不徹底的難題;在機罩部位采用360°高壓清洗噴嘴,對機罩、機座內腔、轉鼓外表面進行清洗。這些措施可徹底解決離心機內部積料問題。

4.2 沖洗過程中出渣口出水影響皮帶正常輸送

離心機在沖洗過程中,受液層片高度影響,在低速清洗階段,由于離心力降低,沖洗水從排渣口流出落入螺旋輸送機或皮帶輸送機,造成現場二次污染。設計時,在離心機出渣位置配備電動刀閘閥,由PLC控制柜與離心機聯鎖控制,可自動或手動控制刀閘閥的開啟與關閉。當離心機運行沖洗程序時,刀閘閥閉合,沖洗水直接排入液相排放管路;當沖洗程序結束進入分離狀態時,刀閘閥開啟,渣相落入螺旋輸送機或皮帶輸送機,保證了周圍環境的潔凈。

4.3 進料波動造成離心機分離效果不穩定

電石漿料濃度波動較大(20%~30%)造成分離效果不穩定、頻繁出現堵料停機現象。為避免上述問題,PLC 控制系統采用恒力矩控制模式,如果扭矩超過最佳值,控制系統會自動增加差速以便將固體盡快排到轉鼓外部,直到扭矩恢復正常。即當扭矩降低時差速也同樣降低,這個自動控制過程保證了正常運行中的最佳分離效果。

4.4 物料在轉鼓內部易堆積

針對電石渣漿料黏度大、易結塊、不易推出的問題,螺旋體采用犁形合金片結構。該結構對分離的物料具有導向作用,減小了螺旋葉片推料過程中的阻力,降低了離心機堵料的發生機率;提高了螺旋的推料效率,減輕了螺旋葉片的摩擦力,在提高硬質合金片使用壽命的同時,保證了螺旋體推料的順暢。

4.5 進料管磨損

由于進料管只靠進料管托架單邊支撐,另一頭處于懸空狀態,且進料管與螺旋體的單邊間隙只有2~3 mm,而電石渣漿料黏度大,容易在螺旋腔體內積料,造成進料管單邊磨損或折斷。采用旋轉進料管的結構方式,進料管與主電機皮帶輪固定連接并隨皮帶輪一起旋轉,使物料對進料管的沖擊比較均勻,有效避免了進料過程中進料管的磨損或斷裂現象。

4.6 信號干擾

離心機運行過程中,信號干擾常造成控制系統失靈,如轉速、差速、進料流量等數值出現偏差,影響離心機的正常運行。在安裝布線時,做到所有模擬量信號采用屏蔽線并有效接地,強、弱電獨立接地等。

4.7 因進、回油溫度較高出現報警停機

LW650DS 離心機采用稀油潤滑,在運行過程中一定要保證冷卻循環水的連續供給,當冷卻循環水水壓過低或人為停止供給時,會造成因離心機主軸承進、回油溫度較高而報警停機。為避免這種情況,增加循環系統冷卻水壓力檢測裝置,使冷卻水壓維持在0.2~0.3 MPa。離心機組正常啟動前,要求用戶首先打開潤滑油站的循環冷卻水,其次啟動整套潤滑系統,最后開啟離心機進行固液分離。

5 結語

相對于自然沉降或填埋處理,用臥螺離心機進行電石渣漿料的無害化、減量化、資源化處理,占地面積小、結構緊湊、自動化程度高、運行穩定、分離效果佳、處理量大且無污染,值得業內推廣。