344國道淮河大橋改造工程鎖扣鋼管樁圍堰專項施工方案論述

王蔚波

摘要:344國道淮河大橋主墩承臺位于淮河主河道內,其中9#主墩承臺底高程-1.5m,10#主墩承臺底高程-3.5m,最高通航水位15.52m,常水位13.5m,基坑圍堰最深達21m,經過方案多次論證,最終確定采用C-0型鎖扣鋼管樁圍堰,該圍堰具有抗彎剛度大,簡化圍堰內支撐體系,整體剛度及穩定性好,安全風險小等特點。本文著重對鎖扣鋼管樁圍堰設計及施工方案進行論述。

關鍵詞:鎖扣鋼管樁圍堰;專項施工方案論述

一、工程概況

1、工程概況

344國道淮河大橋改造工程項目采用一級公路標準建設,雙向六車道,本工程考慮在老橋下游新建半幅17m寬橋梁,設計時速80km/h。項目起于344國道與淮河路平面交叉處,與山口門段順接,向西北跨淮河主航道、二淮河航道、扁擔河等河道及河灘,項目終點位于淮河鎮大洲路附近,項目全長約2.063km,其中橋梁長1530.16m。

主橋采用(72.5+125+72.5)m波形鋼腹板變截面連續箱梁跨越淮河主航道,主橋主墩采用實體墩,鉆孔灌注群樁基礎。主墩承臺厚4.0m,9#、10#主墩承臺頂高程分別為+3.0m、+0.5m,底高程分別為-1.0m、-3.5m,平面尺寸為16.5m×12.0m。單個承臺基樁為3排共計12根Φ1.8m鉆孔灌注樁(嵌巖樁),縱、橫向樁中心距均為4.5m。

2、工程地質

鋼管樁圍堰深度范圍內地質主要分布情況為:②-1淤泥層,層厚平均3.83m,②-2淤泥質粉質粘土層,層厚平均9.67m,②-8粉土層,層厚平均4.03m,②-9粉質黏土層,層厚平均6.52m,②-9b粉細砂層,層厚平均6.58m,⑤-2強風化泥質灰巖層,層厚平均3.49m,⑤-3中風化泥質灰巖層,層厚平均19.01m,巖石飽和強度7.7Mpa,⑤-4微風化泥質灰巖層,層厚平均27.65m,巖石飽和強度32Mpa。

3、圍堰設計頂高程:最高洪水位+16.27,最高通航水位+15.52m,警戒水位+14.9m,常水位+13.5m;圍堰施工期在10、11、12月參考往年同期水位及警戒水位,圍堰水位高程采用+15.0m,圍堰頂高程采用+15.5m考慮。

二、圍堰專項設計方案

1、鎖扣鋼管樁圍堰設計及參數

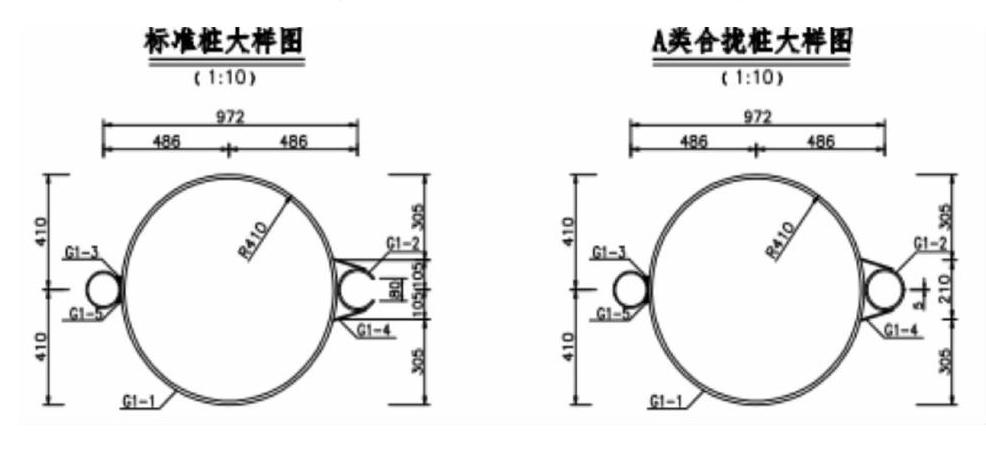

⑴、C-O型鎖扣鋼管樁結構設計

主橋9#~10#承臺基坑圍堰均采用C-0型鎖扣鋼管樁結構,長度為30m,C-O型鎖扣鋼管樁采用φ820mm、壁厚為12mm的直縫焊接,鋼材為Q345材質,標準鋼管樁順橋向、橫橋向間距均為0.972m,C型鎖扣采用Φ152×8mm鋼管,開口80mm,O型鎖扣采用Φ133×4.5mm 鋼管,分別焊接在鋼管樁的兩側。

⑵、主墩承臺基坑圍堰結構設計

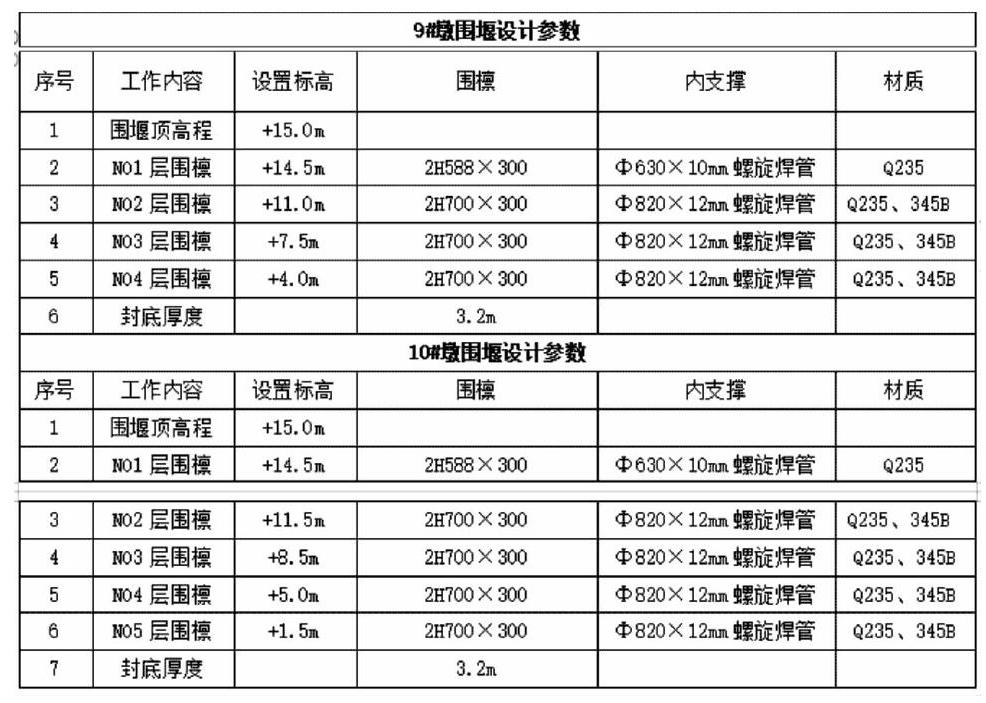

主橋9#、10#主墩承臺基坑圍堰設計長1944cm,寬1555.2cm,合計72根鎖扣鋼管樁。由于承臺埋置深度不一致,主橋9#、10#主墩承臺基坑圍堰分別設置四、五道圍檁及支撐。

三、鎖扣鋼管樁圍堰施工方法

1、鋼管樁圍堰施工

鋼管樁圍堰施工主要由導向架安裝、鋼管樁插打、內支撐安裝、水下吸泥、混凝土澆筑封底、圍堰拆除等工序組成。

⑴、導向架安裝

為保證鋼管樁沉樁平面尺寸,在鋼管樁打入前采用雙拼I25工字鋼在鋼護筒上焊接支撐牛腿,在牛腿上拼裝鋼圍堰平面定位框,用于定位圍堰的平面尺寸。平面定位框設置在鋼管樁圍堰外側,采用雙拼I40工字鋼+第一道圍檁焊接加工制作。根據鋼管樁圍堰設計外邊線直接在牛腿上放樣出平面定位框內邊線點,施工人員根據放樣的邊線點焊接限位角鐵,履帶吊起吊平面定位框型鋼安裝就位,焊接平面定位框與支撐牛腿連接穩固,并采用加肋板進行加強,使平面定位框整體穩固。

在圍堰平面定位框上安裝高度3m的首樁導向架,用于控制鋼管樁垂直度。首樁導向架待第一根鋼管樁插打到位后拆除,其余鋼管樁依次通過已打入鋼管樁的鎖扣和圍堰平面定位框限位插打控制鋼管樁的垂直度。

⑵、鋼管樁插打

圍堰的鎖扣鋼管樁為30m長整樁,施工利用80T履帶吊+DZJ-120型電動振動錘(雙夾頭)進行插打,插打過程中用全站儀全過程控制,以確保管樁打入位置準確及垂直度滿足設計要求。為保證圍堰順利合攏和止水效果,施工中必須嚴格控制施工誤差,確保樁的傾斜率控制在0.5%以內(首樁0.3%以內)。

鎖扣樁插打方法:先用履帶吊將鋼管樁吊至插點處進行插樁,在打樁過程中,為保證鋼管樁的垂直度,用全站儀在無導向框限位兩個方向加以控制。為防止鎖扣中心線平面位移,在打樁進行方向的鋼管樁鎖扣處設卡板,阻止管樁位移。同時在導向框上預先算出每根管樁的位置,以便隨時檢查校正。首先將導向框及導向樁安設到位,然后利用導向框插打第一根鋼管樁,第一根鋼管樁插打至外露一定長度停止插打,然后進行第2根鋼管樁插打,第2根鋼管樁插打至與第1根鋼管樁齊平時,停止第2根鋼管樁插打,將第1根鋼管樁剩余部分插打到位,再開始第3根鋼管樁插打,插打至與第2根鋼管樁平齊時停止插打并完成第2根鋼管樁剩余部分插打,如此循環,直至完成全部鋼管樁插打施工。

鎖扣鋼管在插打過程中,應將樁身內外側及鎖扣陰陽頭,均涂以黃油混合物油膏(重量配合比為:黃油:瀝青:干鋸末:干粘土=2:2:2:1),以減少插打時的摩阻力,并加強防滲性能。圍堰合攏后如果發現鎖扣鋼管樁滲水,可采用通過鎖扣頂口向鎖扣間隙灌入細沙進行封堵。

⑶、鋼管樁圍堰合攏

插打鋼管樁最后一面(下游側)應先插好樁,圍堰合攏后再由合攏處逐根將其打至設計高程,圍堰的合攏樁宜為下游側中樁。

為保證圍堰順利合攏,擬采取以下措施:

◆在定位框架上事先劃線,標記出每根鋼管樁位置,施工時“對號入座”,若由于施工原因出現累計誤差時,應提前進行糾正,盡量做到使合攏樁位置準確,開口距離在可以調整的范圍內。

◆鋼管樁圍堰合攏時,由于各種原因導致鋼管樁最后無法合攏時,可以根據實際情況制作異型鋼管樁進行合攏,鋼管樁進行調整和丈量尺寸后,根據合攏口的寬度及鎖扣的形式,制作異型鋼管樁。異型鋼管樁可考慮改變主管直徑或調整鎖扣形式的方式實現。

⑷、內支撐加工及安裝

①樁基全部施工結束后拆除鉆孔平臺,按施工工藝規定的流程步驟進行堰內抽水、內支撐系統的安裝及拆除;

②圍檁安裝時可先在鋼管樁的相應標高位置設置牛腿(焊接牛腿鋼板在鎖扣鋼管樁上,牛腿鋼板隔樁設置),圍檁的多肢H型鋼要焊成整體,且在靠內撐的一側按100cm間距用20mm厚鋼板將其連接,圍檁在內支撐對應的支點位置處須加強(間隔30cm用12mm厚加勁板對圍檁支點處腹板進行加強,加勁范圍大于內支撐鋼管的直徑)。

③根據圍堰結構計算成果,圍堰鎖扣樁在封底混凝土頂面位置附近會出現應力集中的現象,為有效改善鎖扣樁該部位的受力狀況,防止因局部應力過大出現而屈曲,在圍堰進行抽水前先將河床至距封底混凝土頂面1m以下范圍的鎖扣樁管內用細砂充填,施工中應準確測量,嚴格控制充填的位置標高。

④為避免施工過程中因控制不精準致使圍檁與鎖扣樁之間不密貼,或圍檁與鎖扣樁間出現線(或點)接觸而致使鎖扣樁局部產生受力不利的狀況,施工時擬用C20砼將兩者之間進行充填加以改善。

⑸、水下吸泥

水下吸泥采用高壓氣泵吸泥機進行吸泥施工,同時采用高壓水槍切割土體,形成泥漿。高壓氣泵吸泥機進場后及時組裝并進行調試,確保施工性能滿足施工需要。吸泥管采用φ273mm的鋼管,并在鋼管上固定、附著φ30送氣管。施工時采用履帶吊起吊吸泥管懸于圍堰內,啟動空壓機和高壓水泵送氣、送水,同時下放吸泥管,直到管口連續噴出泥漿為止。吸泥過程中通過履帶吊移動吸泥管位置、高度,使吸泥管管口不斷噴出泥漿,達到吸泥目的,同時在吸泥管管口設置兩根牽引繩,控制管口位置。吸泥接近基底標高時應經常采用測繩測量基底標高,必要時通過潛水員下潛到基底,確保基底標高和平整度滿足施工要求。

圍堰內死角等吸泥不易清理干凈的部位應派潛水員下水人工清理,保證圍堰內吸泥到位。

⑹、圍堰止水

因C-O型鎖扣鋼管樁鎖扣的陰頭管和陽頭管之間的間隙有限(平均僅1.5mm),在鎖扣樁振設時兩者中間已涂抹黃油,一定程度上能起到塞縫的作用,若抽水或施工過程中出現局部漏水時可將鋸末屑摻少量粉細砂的混合物順著外側鎖扣處溜入水中,在滲漏水流吸力的作用下將混合物吸入縫隙中從而達到堵漏的效果。對于一些變形較大的接縫,則考慮派潛水員水下在鋼管樁外側貼磁性防水橡膠條予以封堵,從而達到止水的目的。

四、結語

鎖扣鋼管樁圍堰具有截面剛度強,抗彎性能好,簡化圍堰內支撐體系,結構性能安全可靠,鎖扣止水效果好,插打方便快捷、適用范圍廣等優點。同時在經濟效益方面,使用鎖扣鋼管樁提高了材料的周轉效率。

(作者單位:江蘇省交通工程集團有限公司)