多機型兼容的缸體夾檢具設計原理分析

明帆 曹倩偉 文濤

摘 要:以缸體夾檢具為例,簡要闡述多機型兼容的夾檢具設計原理和主要測量項的計算公式,為一些大型零件的測量方法提供參考。

關鍵詞:缸體;夾檢具;測量尺寸;計算方法

目前國內對于像發動機缸體和缸蓋這種大型零件的測量,主要是通過三坐標來測量。而三坐標測量一個零件需要很長的時間,效率比較低。而對于生產車間來說,一些關鍵的過程尺寸是重點的質量控制對象,如果過程抽檢件不能及時的完成測量,可能導致批量的質量問題出現。本文主要以多機型兼容的缸體精加工夾檢具為例,詳細的分析了此類夾檢具設計原理,提高我們加工過程質量的控制。

1 測量尺寸要求

由于缸體的材料為鑄鐵,所以加工缸體表面的面銑刀壽命普遍比較低,導致換刀次數多。每次換刀后,都需要測量加工尺寸合格后才能繼續生產。三坐標測量長時間處于超負荷狀態運行,設備停線等待測量時間過長,極大的影響生產效率。為了提高測量效率,我們將這種測量需求大而且屬于關鍵工藝的尺寸使用帶計算機處理系統的線旁夾檢具來測量。我們的測量需求如下表1。

在表1中F199/F299/F399是缸體的三個重要結合面。A/B/C為缸體加工基準,Gm/Hm為第一、五檔曲軸孔形成的基準軸線。表1只列出了一種機型的測量尺寸。我們現場往往有多種不同機型,我們可以將夾檢具做成多機型兼容。這樣既節約生產現場空間又節約了成本。

2 夾檢具的定位方式

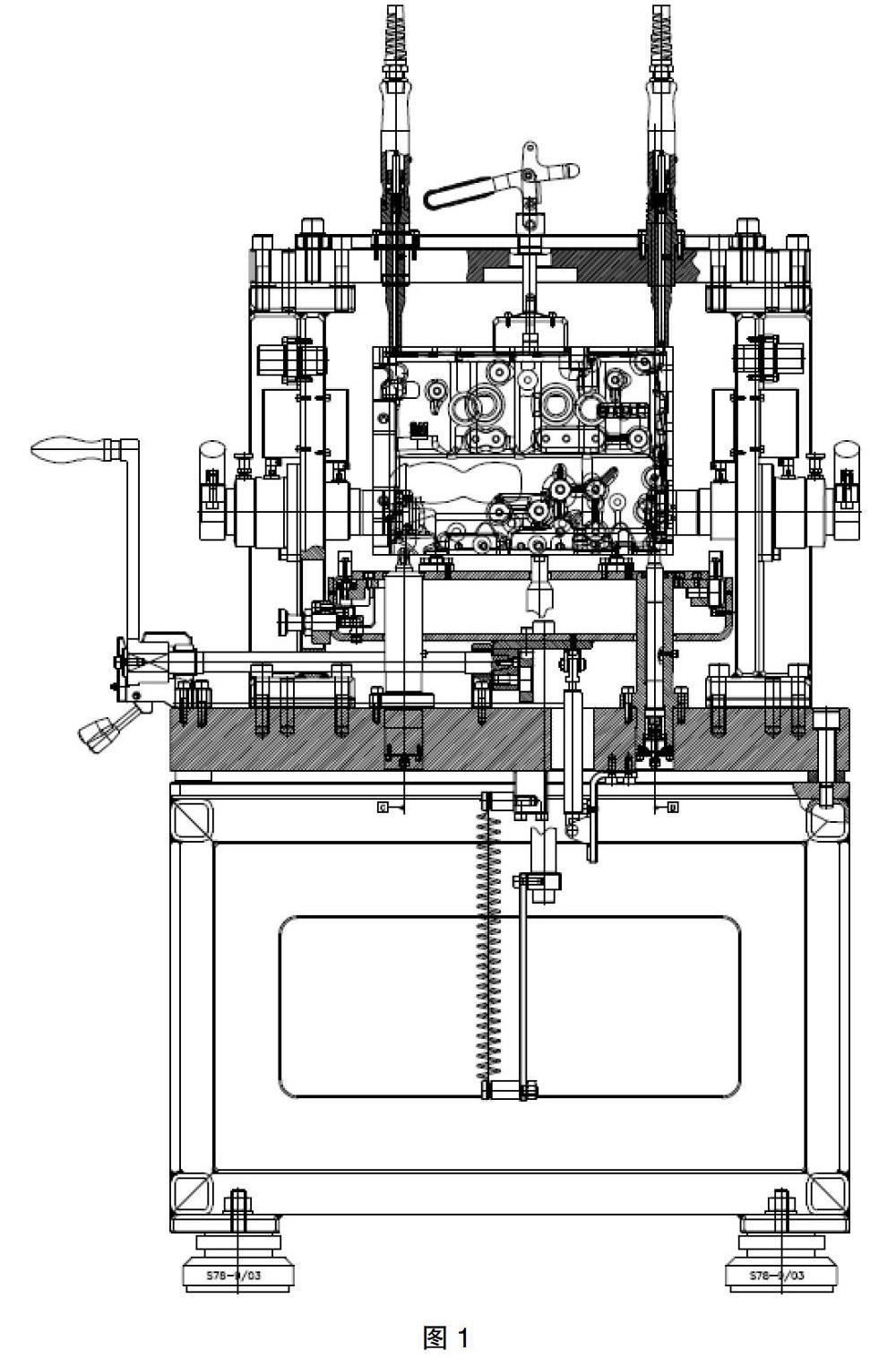

為了較容易地獲得加工表面對其設計基準的相對位置精度要求,測量基準應該選擇加工表面的設計基準為其定位基準,即基準重合原則。夾檢具的測量基準與機床的加工基準保持一致,采用1面2銷進行定位。測量工件時,先將工件放到預定位托盤上,通過升降機構將工件放置在定位基準上,在通過上方的壓緊機構對工件進行夾緊。然后就可以使用測量規對工件進行測量。夾檢具工作示意圖,如圖1 。

3 夾檢具的傳感器選用

傳感器是夾檢具的重要組成部分,從成本和測量精度要求綜合考慮后,選用的傳感器為MDT數字傳感器。表1中1-2號測量項使用一根傳感器,3-4號測量項使用一根傳感器,5-6號測量項使用3根傳感器,其中兩根傳感器確定Gm-Hm曲軸孔中心軸線。

4 夾檢具的工作過程

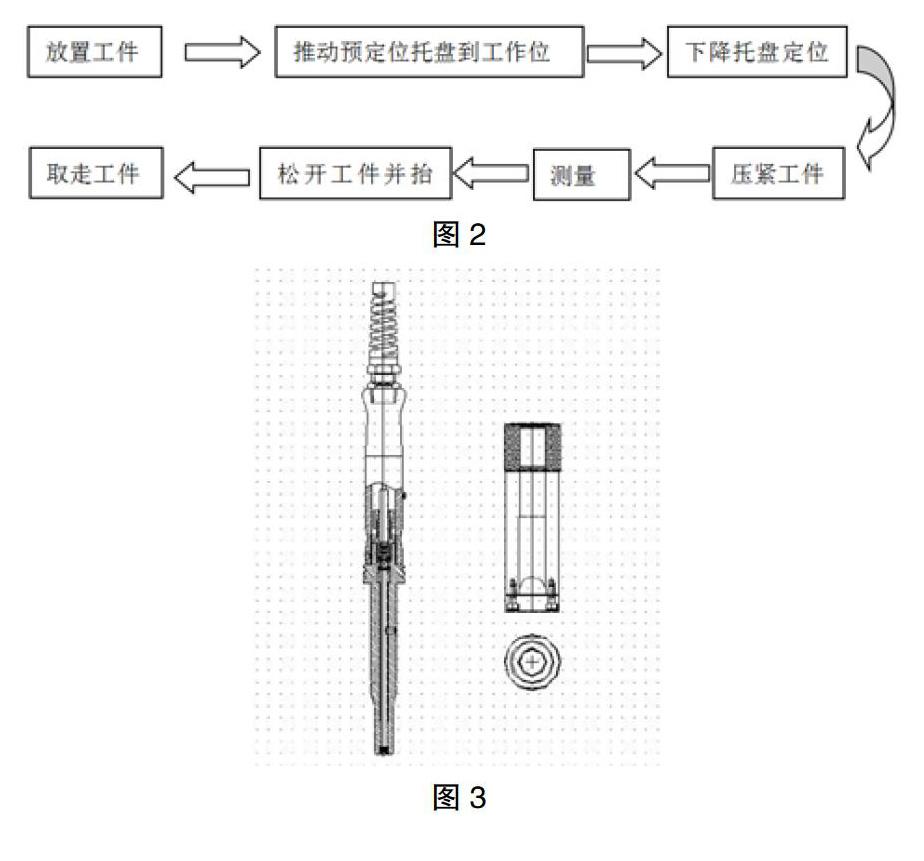

5 測量規體組成

夾檢具的測量規主要由測頭、規體、傳感器組成。測量時將規體沿著導套插入夾檢具中,緊貼測量規體定位基面,測頭接觸到工件時就會被壓縮,壓縮量反饋到數字傳感器,從而獲取讀數,再通過計算公式,計算出我們需要的尺寸。如圖3。

6 各測量項的計算公式詳解

6.1 F199到基準B的距離及F199垂直度

F199到基準B的距離為間接測量,首先要測量出規體定位基面到基準B的距離,此距離為定值。則F199到基準B的距離計算公式為:

6.2 F299到基準B的距離及F299垂直度

F299與F199計算方式同理。

6.3 F399到基準A的距離

F399到基準A的距離為間接測量,首先要測量出規體定位基面到基準A的距離,此距離為定值。則F399到基準A的距離計算公式為:

D3=392.2-r3

(公式中392.2為規體定位基面到基準A的距離,r3為規體傳感器讀數)。

6.4 F399到曲軸孔中心的距離

要得到F399到曲軸孔中心的距離,要先計算出曲軸孔中心的位置偏移量:

D4=D3-50-((r12-r14)/2-(r16-r18)/2)/2)

其中曲軸孔到A基準的距離名義值為50,通過曲軸孔傳感器讀數可以計算出曲軸孔中心的位置偏移量。

7 夾檢具與三坐標測量數據對比

為了檢驗夾具測量準確性,我們隨機挑選50個工件,對工件進行編號,使用夾檢具和三坐標依次對這些工件進行測量。測量結果使用QS-STAS軟件進行分析。圖4為夾具測量結果,圖5為三坐標測量結果。從這50個數據分析,夾檢具和三坐標測量結果趨勢基本一致,他們的平均值差異為5μ,為公差的1/20,滿足使用要求。

8 夾檢具與三坐標測量效率對比

經過實際測量,夾檢具的測量時間為180s ,三坐標測量時間為48min20s ,夾檢具的測量效率是三坐標的16倍。極大的節約了生產時間同時有效的控制過程質量。

9 結束語

夾檢具目前在汽車行業使用普遍,但是大部分依靠國外進口,目前本公司缸體和缸蓋的夾檢具已經實現國產化。本文中介紹的夾檢具也是本公司首創使用的缸體缸蓋夾檢具,可以給行業內其他制造企業提供參考。

參考文獻:

[1]雷慶滿.淺析曲軸位置度夾檢具測量原理及常見問題[J].裝備制造技術,2018.

[2]邱宣懷.機械設計[M].高等教育出版社,2007.

[3]梁鋒.曲軸綜合夾檢具設計原理分析[J].裝備制造技術,2012.