脈動冷卻控制系統在隧道窯中的探討和應用

趙志榮 韓東來

摘 要:傳統的隧道窯急冷段的控制方式為模擬控制,采集單點溫度來控制急冷風機的頻率,從而控制吹進急冷段的冷風量,以達到工藝要求所設定溫度。而脈動控制則區別于傳統模擬控制方式,根據脈動原理來控制窯墻兩側吹進急冷段的風量,使得急冷段的水平溫差小,燒成品充分冷卻,有利于緩冷段的溫度控制。

關鍵詞:隧道窯;急冷控制;脈動原理

1 前 言

隧道窯屬于連續式生產模式,主要用于大產量、工藝固定、小而重及異形等特殊制品的燒成,如衛生潔具、日用瓷、微晶玻璃和特種陶瓷等等,尤其在這幾年的發泡陶瓷發展上,越來越多生產企業都上隧道窯。

隧道窯內的常規急冷氣幕設置方法:急冷阻擋氣幕,可用冷空氣或溫度較低的熱空氣自窯頂和側墻噴入急冷氣幕,不但起急冷作用,同時亦為阻擋氣幕,防止燒成帶煙氣倒流至冷卻帶,避免產品熏煙(坯體從高溫至600℃急冷為例)。

急冷段的急冷風入口噴嘴的安裝位置、安裝方法、數量及急冷風入口速度等對窯內氣體流動與傳熱的都有相關的影響。急冷風底層入口噴嘴靠近窯車臺面,頂層入口噴嘴靠近窯頂有利于提高制品冷卻效果。底層入口噴嘴安裝在火道中間部位,頂層入口噴嘴安裝在窯頂與物料中間部位時,窯內氣體平均流動速度最小,溫度變化最大。急冷風入口噴嘴數量有一定的范圍。總送風量與噴射速度不變,減少入口噴嘴數量,單個入口噴嘴的送風量增大,對窯內氣體的擾動作用增大,至使窯內氣體流速增大,流動均勻度升高,燒制品冷卻效率升高。急冷風上下入口噴嘴對排,有利于制品均勻快速冷卻。上下入口噴嘴的布置方式分為對排和錯排,對排時窯內氣體流動速度與均勻度較大,有利于制品均勻快速冷。常規急冷氣幕以及設置,了解了以上內容,在脈動冷卻應用時就會加深進一步的了解。

2 脈動冷卻控制系統基本組成

隧道窯的裝載從1層發展到現在多數為2層、3層(極少數為4層),大件燒制品多或為了增加產量而加厚加高板件燒制品,容易產生上下和水平溫差和氣氛差等問題導致生產成品率低,產品缺陷多,能耗高,這些問題一直困擾生產廠家,直到脈動冷卻系統的應用才得到極大的解決和改善了。下文主要結合本公司在廣東某公司設計和使用的脈動冷卻控制系統隧道窯作些介紹,供大家借鑒和參考。

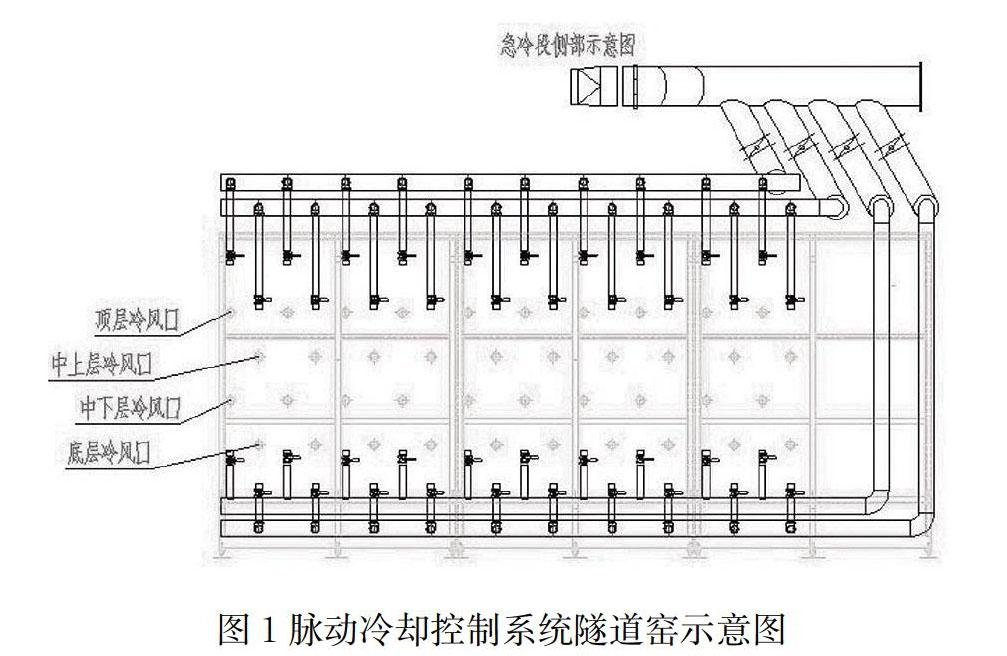

急冷風底層入口噴嘴安裝在靠近窯車臺面火道的中間部位,頂層入口噴嘴安裝在靠近窯頂火道中間部位,中上層和中下層入口噴嘴在上下兩層燒制品的承托窯具之間的火道中間。急冷風上下入口噴嘴對排。

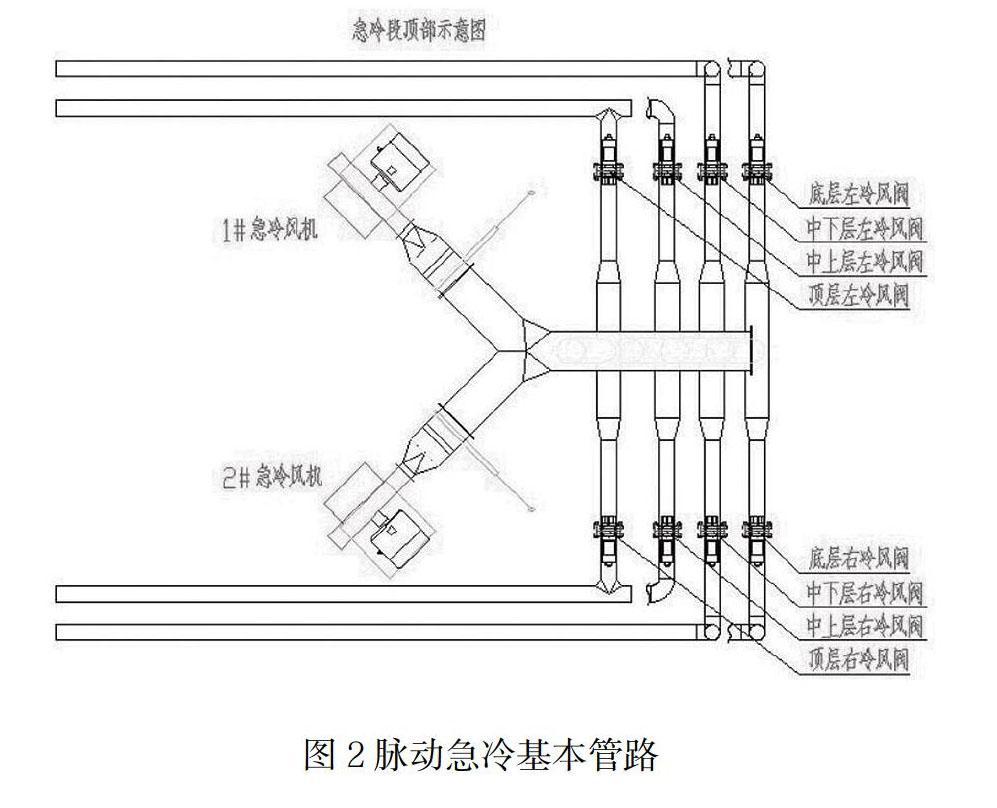

管路上主要由空氣脈動閥、脈動繼電器模塊及PLC等配件組成。脈動閥是用于開、關風,實現大、小風控制;脈動模塊提供信號給脈動閥;PLC可以按時間段(或者PID)設置程序。

2.1脈動冷卻控制系統的工作原理

該脈動控制系統控制每層獨立風管的空氣脈動閥(一層風管配2套脈動系統)。急冷段區段設置點(根據產品工藝特點按時間段設置程序)可以在脈動控制系統的界面(控制繼電器模塊)中進行調整,每組風管執行器的脈動頻率根據每個區所需要的溫度自動調節。其基本工作原理是: 脈動冷卻系統接收從脈動控制繼電器模塊輸出的信號,輸送給脈動空氣電動閥, 執行脈動動作(這個脈動動作所依賴的脈動信號將根據爐溫來調節脈動時間長短, 以保證爐溫的均勻性和穩定性),脈動冷卻過程可以通過充分攪拌窯內每層的空氣來獲得均勻的冷卻溫度, 同時縮短冷卻時間, ?脈動冷卻由于冷風噴射距離大,速度快,越寬的窯爐其優越性越突出。

2.2脈動控制系統的特點

2.2.1優點

風管執行器冷卻速度快,噴射距離遠。大小風產生強制攪拌,使窯內無死角,溫差和氣氛差很小。由于冷卻段有多套脈動系統(該窯設計的是每層風管執行器配2套脈動系統),而每套風管執行器附近的溫度因為裝載量或吸熱量不同等因素變化會各有不同,在同樣時間內有些風管執行器區升溫快,有些升溫慢,正是這種變化使窯內各風管執行器間有規律的大小風不斷交替,產生高壓冷氣或低壓冷氣,從而實現各局部區域壓力頻繁變化,產生強紊流來回攪拌。其實質是大小風變化產生攪拌,使窯內冷卻風如刮風一般不停的變化,消除了因靜態冷卻可能產生的死區和死角。發泡的高度相對一致。

2.2.2缺點

(1)易產生落臟。由于冷卻段冷氣流速快,攪拌強烈,若控制不好,耐火材料選用不當,易因為沖刷和震蕩產生落渣缺陷。但該隧道窯的燒制品在落臟上不怎么強烈要求避免。

(2)脈動閥動作頻繁易于損壞,因而要采購品質好的脈動閥。

3 脈動冷卻控制系統應用實例

3.1脈動冷卻控制系統隧道窯示意圖

3.2該隧道窯及脈動系統介紹

該隧道窯主要燒微晶玻璃。

3.2.1隧道窯基本配置

(1)窯內尺寸:(長×寬)136.5m×3.66m;

窯車尺寸:(長×寬×高)2260 mm×2570 mm×550mm;

裝載層數:三層;

燃料:天然氣;

燃燒控制形式:連續式燃燒;

控制形式:溫控模塊調節,溫度和壓力自動控制。

(2)電控主要材料

溫控模塊;

變頻器;

繼電器脈動模塊;

脈動電磁閥。

基本管路設計思路,可參見圖2

采用多點脈動控制溫度和氣氛,即每層左右風管執行器各設計一套獨立的脈動系統。

3.2.2脈動閥控制溫度的基本原理

每個脈動閥始終處于常開狀態,風管蝶閥就是將急冷風開到最大,當脈動閥關閉時,風管蝶閥將及冷風關閉到最小值(但不能全關死,仍然保留小風狀態),這就實現大、小風控制,冷風量經過爆發式噴出,力求冷風量打到對面。另外,脈動閥正常工作時,不能長時間開到最大或者關閉,開關動作時間在0~180秒之間可調,以防止溫度水平溫差突然增大。

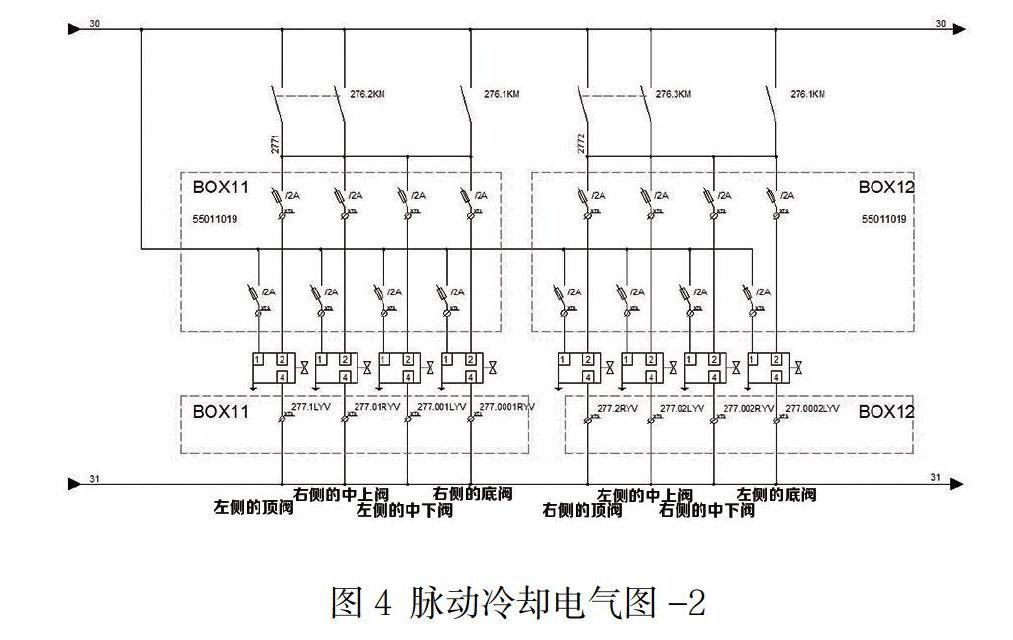

除了左右連鎖,不能夠同時全開或者同時全關冷卻風之外,上下層也要錯層反向控制,務必做到在同一側(左側或者右側),頂層大風狀態時,中上層小風,中下層大風,底層小風,這樣有規律地交錯脈動,使得冷卻風在每層里交錯來回游動,水平溫差得以減少到最低。 ? ? ? ? ? ? ? 通過圖3的設計,脈動冷卻系統可以將急冷溫度自動控制。其中,交流接觸器276.1KM和交流接觸器276.2KM為選擇急冷模式,分別為傳統的模擬方式或者脈動方式,交流接觸器276.1KM和交流接觸器576.3KM同樣是上述的功能控制。

由于這次是探討脈動功能在急冷上的應用,故沒有將脈動設置做到觸摸屏上,也沒有用PLC程序來控制脈動模塊信號,只在風閥電磁閥的電路里利用了一個帶脈動功能的時間繼電器,這個時間繼電器的設置,通過接通10s和關閉10s來應用,在該隧道窯的調試和試產中,均滿足脈動的需求。為日后使用觸摸屏技術、PLC和脈動模塊,提供了堅實基礎。

圖4的電路設計,為4層產品風向交錯,使得每層之間不會相同風向而導致氣流紊亂。

圖5為急冷風機的控制電路,主備雙風機,功率增加到30kW,使得脈動氣流更加有力,冷風量更加充分,水平溫差縮小。

3.3與該廠老隧道窯的比較

該廠老隧道窯與新建脈動急冷系統隧道窯容積相同,老隧道窯為傳統急冷方式,風管的蝶閥靠人工調整,只能憑調窯操作工的經驗,每個手動蝶閥調整開度,力求做到兩側風量吹進窯內時,水平溫差最小,而在脈動急冷系統里,執行器8個自然引射式風管執行器,溫度的控制主要靠脈動閥的打開和關閉來實現。

4 結 論

兩種隧道窯主要參數比較,詳見表1。

從表中比較可以看出,在窯容積、產品和產量完全相同的情況下,用了脈動系統控制的隧道窯,主要有如下優勢為:

由于脈動閥的應用,使窯內急冷區的溫差和氣氛差均較小,產品燒成缺陷率僅為2.5%。未用脈動閥的燒成缺陷率高達5.3%,按日產量864平方米/天,每公斤生產成本300~800元之間,每天減少經濟損失約為7200元。

脈動系統可以確保已達到設定溫度的區域實行大、小風交替冷卻,而如果沒有脈動系統,始終是冷風從兩側到中心冷卻,將會導致相應兩邊區域溫度低(過冷),中部溫度高(過熱)。當然該窯用脈動系統外,緩冷系統、設計結構等因素也是減少耗氣的關鍵因素。

該窯與傳統隧道窯相比,增加了急冷風機功率,耗電有所增加,急冷管路相對復雜。但是按照生產廠家的說法,該脈動冷卻隧道窯綜合優勢大于劣勢,尤其是在每層的水平溫差小,該脈動冷卻控制系統隧道窯必將獲得廣闊的發展前景,值得大力提倡和推廣。

隧道窯脈動急冷作為一項新技術有著廣闊的應用前景,可廣泛用于寬體的陶瓷、日用瓷,發泡陶瓷等行業,對提高產品質量發揮重大作用,是工業爐行業自動控制的一次革新,將成為未來工業爐冷卻技術的發展方向。

參考文獻

[1] 王秉銓.工業爐設計手冊[M].機械工業出版社,2012

[2] 呂勇哉.自動控制原理[M].浙江大學出版社 , 1989

[3] 王家楨等.傳感器與變送器[M].清華大學出版社 , 1996

Discussion and Application on Pulse Cooling Control System in Tunnel Kiln

ZHAO Zhi-rong ? HAN Dong-lai

(Modena Technology Limited, Foshan, 528225)

Abstract: Analog control is usually taken astraditional control mode for rapid cooling zone in tunnel kiln, which is used to control the frequency of rapid cooling blower by collecting single-point temperature, thereby controlling the volume of cold air blown into the rapid cooling zone to achieve the temperature set by the process requirements. However, pulse control is different to the traditional analog control mode. It is based on the pulse principle to control the air volume blown into the rapid cooling zone on both sides of the kiln wall, so to minimize the horizontal temperature difference and to make fired products fully cooled, which is beneficial to the temperature control of the slow cooling zone.

Keywords: Tunnel kiln;rapid cooling control; pulse principle