礦井主通風控制系統的配置及功能實現

孫衛鋒

(山西煤炭運銷集團陽城西河煤業有限公司, 山西 陽城 048106)

引言

礦井通風系統號稱綜采工作面的“肺”,其主要作用是為工作面提供新鮮空氣,稀釋工作面的瓦斯濃度,并將工作面的粉塵、煤塵等排出。在礦井開采末期需風量較大,為保證工作面的生產需求其通風能力一般均大于末期的需風量。因此,需對工作面前期、中期通風系統的通風量進行調整。傳統控制通風系統的方式自動化程度低,不僅無法實時根據工作面需風量對通風量進行調整,而且還造成了電能的浪費[1]。因此,為提升當前煤礦通風控制系統的自動化程度和實時響應特性,對變頻調速技術和PLC控制技術展開分析。

1 節能型通風自動化控制系統原理分析

實現工作面通風系統的節能生產,并提升通風系統的自動化水平的根本在于控制系統能夠根據工作面的實時需風量和通風機的實時通風量對其通風量進行及時、精準的控制。實現上述功能的主要技術基礎為變頻調速技術和PLC控制技術。本節對變頻調速和PLC控制的原理進行分析。

1.1 變頻調速原理

變頻調速技術是通過對通風機供電頻率進行控制,從而達到控制電機轉速進而實現對通風機通風量的調整,變頻調速原理如式(1)所示:

式中:n1為通風機電機的轉速;f1為通風機供電頻率;p為通風機電機的極對數。

目前,可應用于變頻調速的方式包括有恒轉矩調速、恒功率調速等。通過變頻調速實現對通風機電機轉速的控制,當電機轉速減少一倍時,對應的通風量也減少一倍,此時對應的通風機的運行功率減少1/4,從而達到節能的效果。

變頻器為通風系統實現變頻調速的核心設備,為保證通風設備變頻調速的功能需選擇適用于煤礦生產的變頻器。

1.2 PLC控制原理

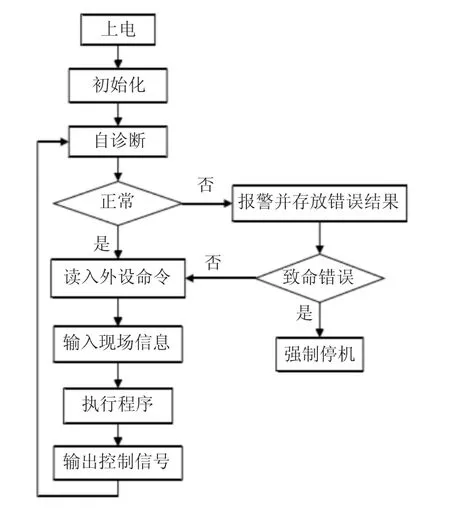

PLC為當前應用于工業生產中最為廣泛的控制器,基于PLC控制器能夠對工作面風壓、風量以及溫度傳感器采集到的數據進行處理,并與將上述參數與設定值進行對比。若兩組數據存在偏差將基于相應控制算法得出對應的控制指令,從而實現對變頻器的控制,最終實現對通風系統通風量的控制[2]。PLC控制原理如圖1所示。

圖1 PLC控制原理框圖

PLC選型時應綜合分析控制系統任務和要求,通過對輸出/輸入點數的估算、存儲容量以及兼容性等要求完成對PLC控制器及其附屬元器件的選型。

當前,PLC控制器可通過其輸出的開關量、模擬量或者RS-485通信方式實現對變頻器的控制。

2 通風控制系統的配置

為實現通風系統的節能、自動化控制功能,需在傳統通風系統的基礎上為其增設變頻調速系統、PLC控制系統、監測系統以及上位機系統等[3]。根據工作面的通風需求,為其配置兩套獨立的通風系統,且各個通風系統之間能夠實現相互通信。工作面通風機布置情況如圖2所示。

圖2 工作面通風布置示意圖

如圖2所示,工作面的兩臺通風機采用一備一用的原則,且要求備用通風系統能夠在主用通風系統發生故障后10 min內啟動。工作面采用通風機為對旋式軸流通風機,每臺通風機配置兩臺電機,電機的額定功率為200 kW,額定電壓為390 V,額定轉速為1 470 r/min,通風機葉輪的額定轉速為740 r/min。

2.1 PLC控制系統的配置

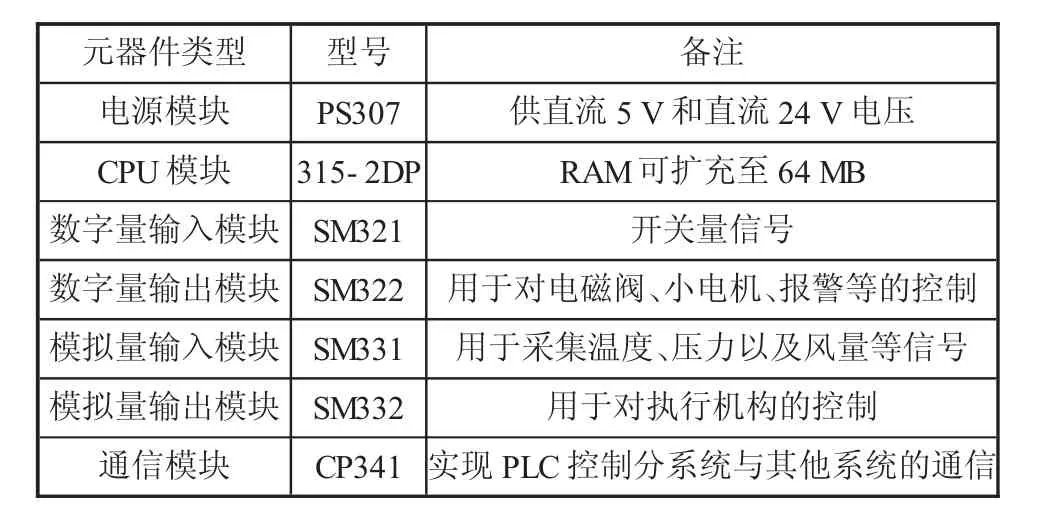

本礦井通風系統所采用PLC控制器的型號為S7-300。基于PLC控制系統能夠實現對通風機運行狀態、電機軸承溫度、風門位置等參數進行控制。為實現變頻調速控制的功能,PLC控制系統與變頻調速控制系統之間基于MODBUS通信協議實現通信[4]。基于PLC控制器的選型結果,結合工作面工作環境特征,為其配置輔助元器件,如表1所示。

表1 PLC控制系統元器件選型

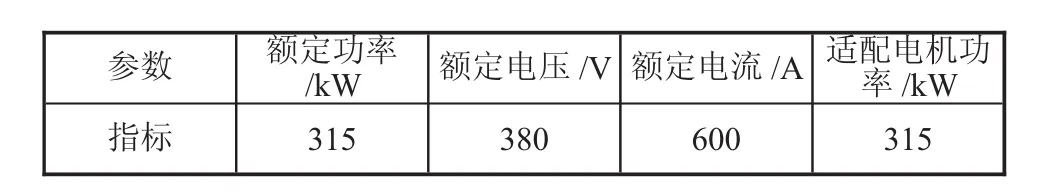

2.2 變頻調速控制系統的配置

變頻調速控制系統配置的主要任務是完成變頻器的選型。變頻器選型時需綜合考慮通風機的額定電流、通風機電機的額定電壓與變頻器的電壓等級相符以及通風機的額定電流等[5]。綜合分析,最終選擇SJ700系列的變頻器,且具體型號為SJ700-3150HFE2,該型號變頻器的關鍵參數如表2所示。

由于本通風系統含有兩個通風機,每臺通風機設有兩臺電機,故為通風系統配置四臺可獨立運行的變頻器。

表2 SJ700-3150HFE2關鍵參數

2.3 監測系統的配置

監測系統系統的核心為各類傳感器的選型,根據所監測參數的類別選用如表3所示的傳感器類型。

表3 監測系統配置

3 控制系統功能的實現

通風控制系統設計或改造的目的在于提升控制系統自動化水平的同時達到節能減排的目的。因此,本控制系統核心功能包括有對工作面通風機參數的監測、PLC控制系統功能的實現以及變頻調速系統功能的實現。除此之外,通風系統還具備人機交互功能,為操作人員提供簡便的操作界面。

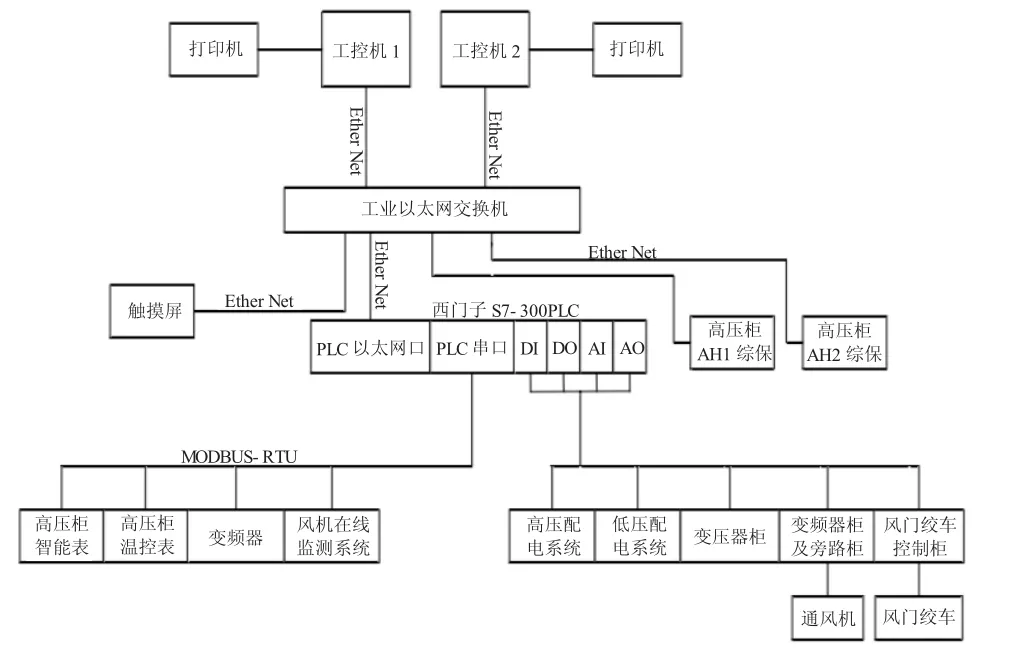

根據控制需求及任務,為通風系統控制功能的實現設計如圖3所示的框圖。

圖3 通風控制系統功能實現

如圖3所示,PLC控制系統數字量和模擬量輸入模塊采集現場通風機運行的數據信息,并將其與設定對比分析后,通過控制算法得出對應的控制指令并通過數字量和模擬量輸出模塊將指令傳送至下位機執行機構(變頻器)。與此同時,通過輸入模塊所得到的數據可通過以太網交換機上傳至工況機上,便于操作人員隨時查閱;而且基于人機交互界面還能夠對通風機的異常運行情況進行報警。

4 結論

1)將變頻調速控制與PLC控制技術聯合應用于通風系統的控制中,使得PLC控制器能夠實時根據通風機的實時運行參數及工作面的需風量對變頻器進行控制,在提升通風系統自動化水平的同時,達到節能的目的。

2)將PLC控制器通過MODBSU通信協議與變頻器、傳感器等器件進行通信,將PLC控制器通過工業以太網與上位機進行通信,實現人機交互功能。