拖拉機耕深控制方法分析與試驗研究

楊俊茹,穆常蘋,李瑞川,馬 勇, 高 陽,2,劉長譽,3

(1.山東科技大學 a.機械電子工程學院;b.交通學院,山東 青島 266590;2.山東海卓電液控制工程技術研究院,山東 日照 276800;3.日照海卓液壓有限公司,山東 日照 276800)

0 引言

拖拉機在現代農業生產中發揮著重要作用,是田間犁耕作業的動力平臺[1-3]。犁耕作業的實現是通過電液懸掛閉環控制系統操控懸掛機組運動完成的,可提高控制精度,實現閉環自動控制,從而簡化了駕駛員的操作,節省人力。在耕作過程中,受復雜土壤環境的影響容易造成驅動輪過度滑轉[1],尤其是濕軟地面致使車輪打滑而無法正常作業,使拖拉機牽引效率降低,耕作質量下降,達不到犁耕作業要求。

國外對于拖拉機犁耕閉環控制系統的研究已相當成熟,實現了不同調節方式的智能判斷與柔性切換。我國對于拖拉機犁耕作業的研究主要以單參數研究為主,多參數研究主要以力位綜合調節為主,但此調節方式受加權系數的影響有很大的局限性,使耕深均勻性得不到良好的保證;而其他聯合調節方式的研究較少,目前仍處于探索階段[3-5]。

在控制方法上,研究者大多采用單一控制方法,不能較好地解決犁耕作業存在的時變和大擾動等非確定性因素的問題。

1 電液懸掛閉環控制系統

1.1 閉環控制系統工作機理

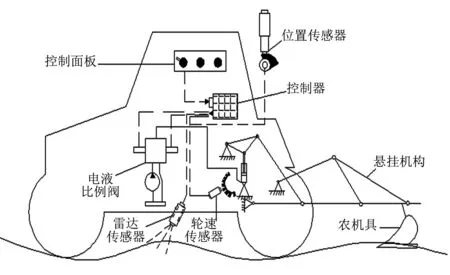

根據拖拉機田間耕作特點,建立由懸掛作業機組、電控單元、傳感器組成的閉環控制系統,如圖1所示。

圖1 拖拉機電液懸掛系統結構示意圖Fig.1 Schematic diagram of tractor electro-hydraulic suspension system

拖拉機犁耕工作時,駕駛員基于農耕要求和地面狀況,首先將設定的目標耕深值及滑轉率門限值輸入到操作面板中;然后,控制器實時接收傳感器采集的信號,存儲并計算出目前拖拉機的耕作深度、滑轉率和牽引力的信號并與設定的目標值比較得到相應的偏差信號[13];接著,系統根據預先設定的控制算法,輸出相應的控制指令,通過控制電液比例閥,驅動懸掛機組動作實現農機具的升降控制;在前進過程中,傳感器實時檢測當前狀態并反饋給控制器,實現系統的閉環自動控制。

1.2 位置-滑轉率聯合控制策略

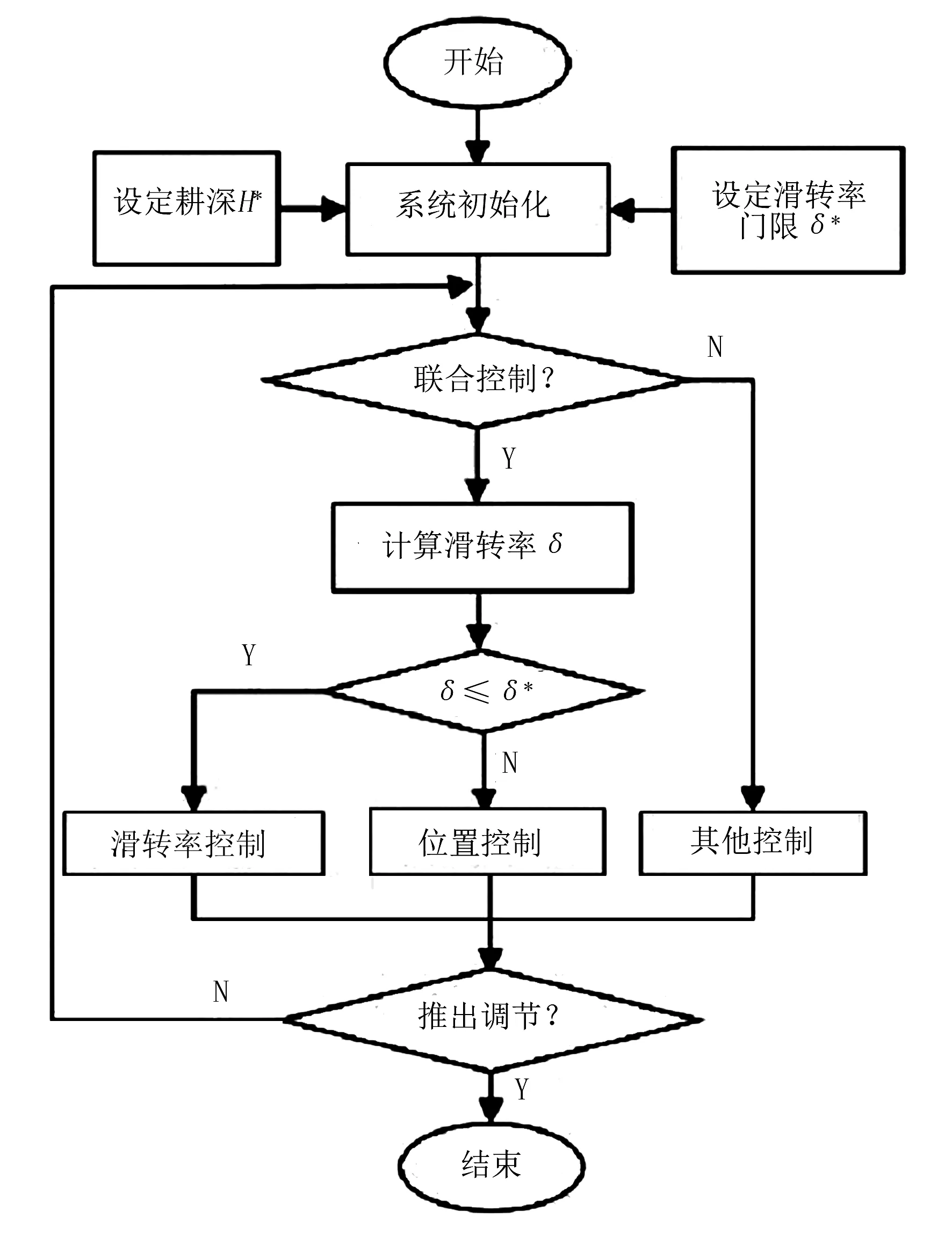

拖拉機耕深調節采用位置調節和滑轉率調節的聯合控制策略,為了得到良好的耕深效果,采用雙目標調節(見圖2),即在以位置調節為主的狀況下加入了滑轉率調節,使其能在滑轉率的門限范圍內調節耕深。采用位置-滑轉率聯合控制的方法可以使耕深值和滑轉率值都在設定的門限范圍內,從而提高犁耕的工作質量。

圖2 位置-滑轉率聯合控制方案圖Fig.2 Flow chart of combination position-slip control strategy

為了保證犁耕作業時的耕深均勻性,拖拉機在某一特定區域內作業時,根據當時的土壤質量和作業條件,輸入耕深值和滑轉率值的門限范圍。在系統執行中,若滑轉率處于設定的門限范圍內時,則執行位置調節控制;若滑轉率不在設定的門限范圍內時,則跳出位置調節控制,執行滑轉率調節控制。滑轉率調節控制執行操作僅為開關控制調節,當系統實時接收傳感器信號并計算滑轉率,判別其是否超出設定門限。若滑轉率小于設定門限時,則控制下降閥使犁耕懸掛機構下降,調節滑轉率升高至設定范圍內,返回位置調節控制;若滑轉率大于設定門限時,則控制提升閥使犁耕懸掛機構提升,調節滑轉率下降至設定范圍內,返回位置調節控制。耕深的大小由位置傳感器反饋的信號計算得到,滑轉率的大小由輪速傳感器和雷達傳感器反饋的信號計算得到。通過得到的反饋信號與設定值相比,其差值反饋給電控單元,進而根據其偏差值控制電液比例閥從而調節犁耕懸掛機構,改變了拖拉機的耕深。位置-滑轉率聯合控制框圖如圖3所示。

圖3 位置-滑轉率聯合控制框圖Fig.3 Combination control block diagram of position-slip ratio

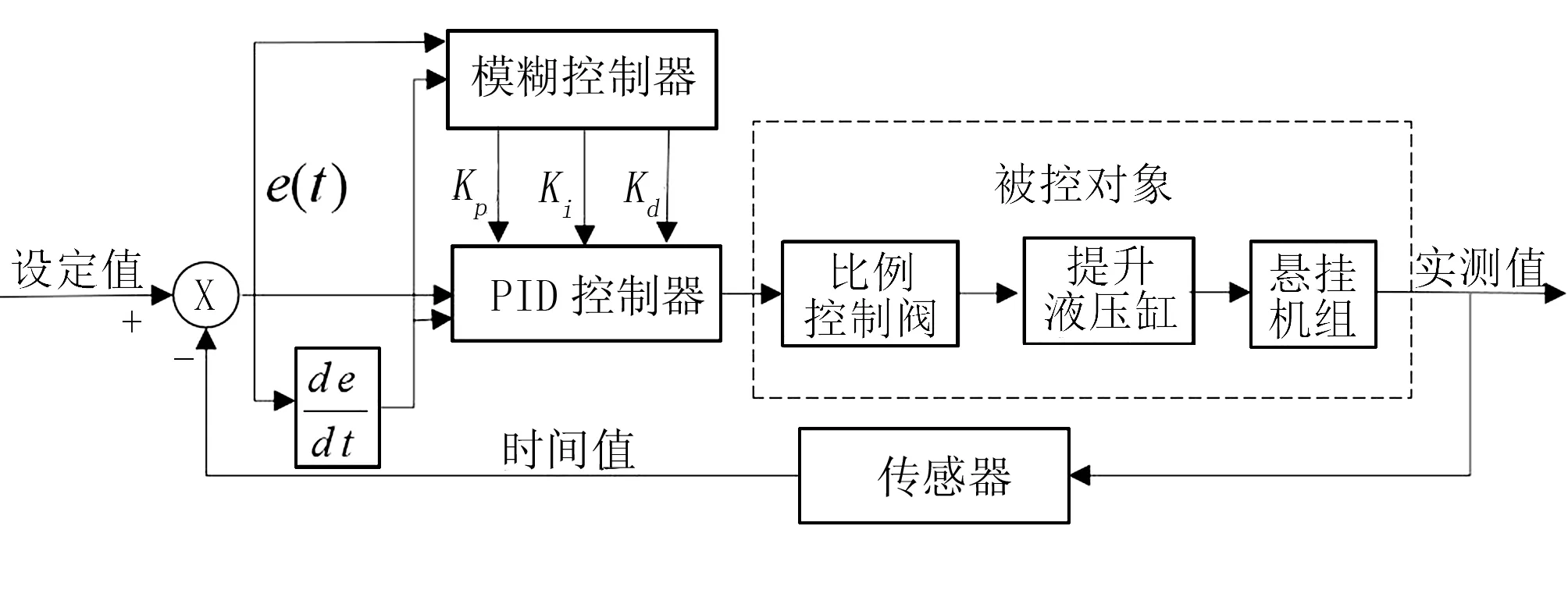

2 模糊PID控制器設計

根據所選用的犁耕控制方法和控制需求,經參考大量文獻[2-7],采用雙輸入三輸出形式的模糊PID控制器。控制器的輸入量為控制系統的偏差值e(t)和偏差變化率Δe(t)。兩輸入值分別輸送給模糊控制器和PID控制器并按照一定規則輸出參數修正量ΔKp、ΔKi、ΔKd,控制原理圖如圖4所示。

圖4 模糊PID的控制原理框圖Fig.4 Control principle block diagram of fuzzy PID

三參數修正量可根據以下算式取值,即

其中,Kp、Ki、Kd為PID 控制器的參數;Kp0、Ki0和Kd0分別表示比例、積分和微分的初始值,根據經驗確定。

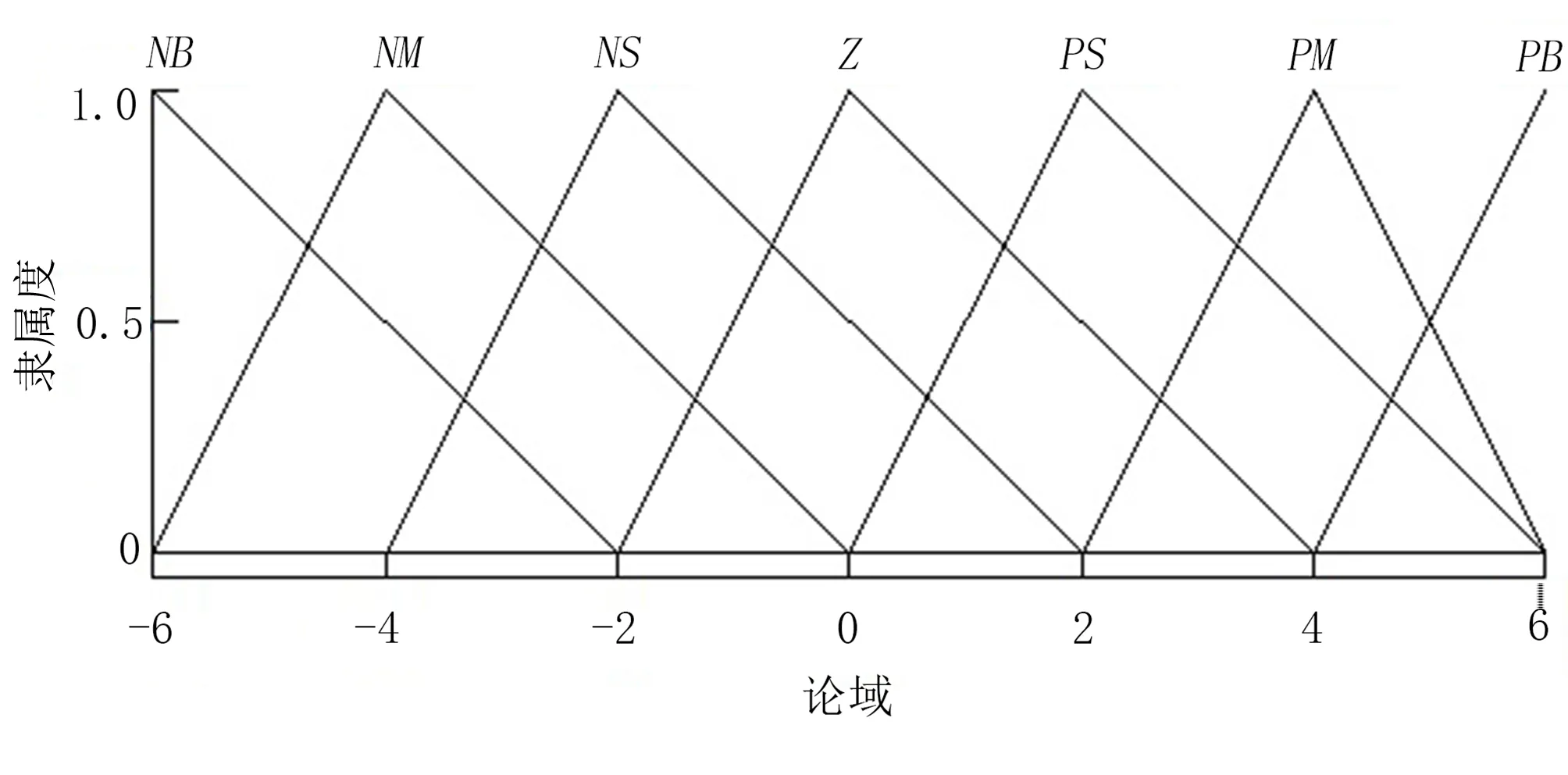

為了提高控制精度并根據模糊PID的控制原理,結合多種因素考慮,按照系統的偏差值e(t)和電信號的偏差變化率Δe(t)的變化范圍其基本論域分別取[-20,20]和[-80,80],3個修正信號ΔKp、ΔKi、ΔKd的基本論域分別取[-9,9]、[-1.2,1.2]、[-0.05,0.05],則各變量的模糊論域區間取[-6,6]。經參考相關文獻[7-10],采用優勢明顯的三角形表示e(t)、Δe(t)、ΔKp、ΔKi和ΔKd的隸屬函數,如圖5所示。

(a) 輸入變量

制定模糊PID控制規則時,根據犁耕作業要求和拖拉機的工作特性等因素制定了輸入量和輸出量的模糊集合{NB,NM,NS,ZO,PS,PM,PB},集合分為7個模糊化等級:負大(NB)、負中(NM)、負小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB)。其控制規則如表1所示。

為了獲得較好的運算結果和控制效果,采用較為廣泛的解模糊方法—重心法,對輸出的結果進行清晰化處理并在線校正PID控制器參數,其表達式為

Kp,i,d=Kp0,d0,i0+ΔKp,i,d

3 田間試驗

3.1 試驗條件

為了分析和驗證本文設計的位置-滑轉率聯合調節控制系統的性能和控制方法的優越性,以五征雷諾曼PH1454型拖拉機為基礎搭建田間實車犁耕試驗平臺。選擇五征集團現有的典型試驗田掛接保定雙鷹1LF-435型液壓翻轉犁開展犁耕試驗。試驗場景如圖6所示。

圖6 拖拉機田間犁耕試驗場景圖Fig.6 Scene map of tractor field plowing test

3.2 試驗方案

試驗開始前,為增大試驗方案的可行性,查閱大量文獻資料[3,11-13],并結合五征集團現有試驗田的土壤統計數據,選擇某一地面較為平整、土質均勻且適中的地塊進行拖拉機犁耕試驗,對比3種調節方式的優越性。

為減少試驗投入,在田間試驗前,首先進行犁架調平與傳感器標定等相關準備工作;同時,考慮作物生長需要,設定理想耕深在25cm,滑轉率門限值為0.205,拖拉機檔位為B2檔,以7.5km/h的車速勻速直線行駛。試驗過程中,待拖拉機處于穩定工作狀態后記錄試驗數據。

3.3 試驗數據處理與結果分析

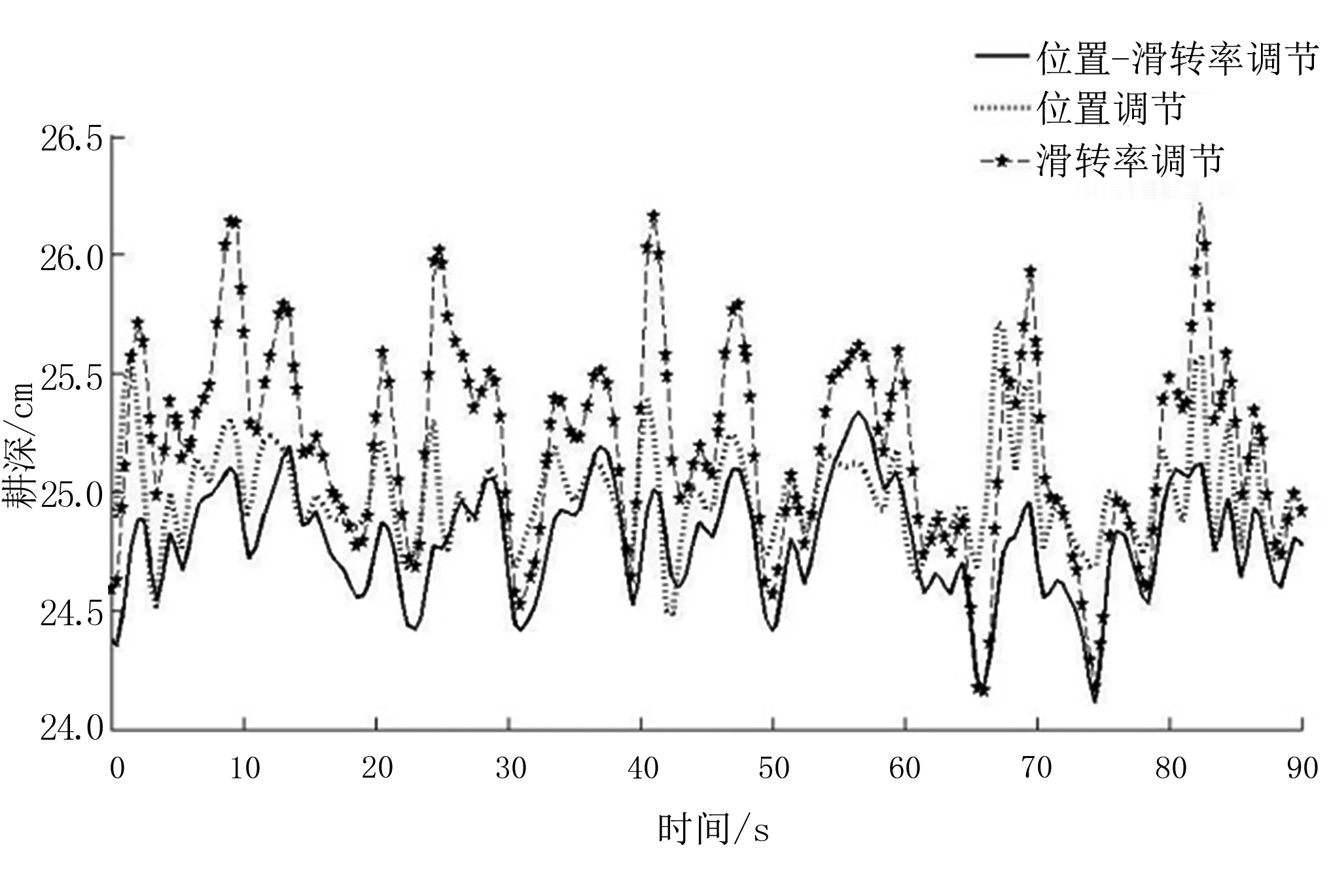

試驗完成后,首先需統計并分析3種調節方式下拖拉機犁耕試驗數據,然后將其導入MatLab軟件平臺,繪制出典型地塊下拖拉機犁耕過程中耕深、滑轉率和牽引力的變化曲線如圖7所示。

(a.) 耕深對比曲線

由圖7(a)可知:滑轉率調節的耕深曲線波動起伏較大,耕深變化較為明顯,耕作不均勻,達不到農耕要求;位置調節的耕深曲線值在25cm附近波動,耕深均勻,使農耕的效果較好;位置-滑轉率調節與之相比,其耕深曲線起伏稍大,使得農耕效果稍差一些,但也滿足精耕細作的農耕要求。

由圖7(b)可知:位置調節的滑轉率曲線波動幅度較大,波差較大,波動峰值明顯,其波動值遠大于滑轉率門限值0.205,牽引效率較差;滑轉率調節的曲線在門限值附近波動,滿足對滑轉率的誤差要求;位置-滑轉率調節的曲線波動范圍小,也在門限值上下波動,滿足對滑轉率的要求。

由圖7(c)可知:位置調節的牽引力曲線波動起伏較大且峰差值大,影響發動機負荷的穩定性;滑轉率調節的曲線波動范圍小但其牽引力數值整體較大,也會對發動機造成不良影響;位置-滑轉率調節曲線波動起伏小且牽引力數值小,發動機負荷穩定性較好。

綜上所述:位置-滑轉率調節的耕深曲線波動小,耕深均勻性和耕作質量的優勢明顯,滿足農耕要求;滑轉率曲線分布在門限值附近,獲得較高牽引效率,避免燃油浪費;牽引力曲線波動小且數值小,發動機負荷穩定、能耗小、壽命長。該調節方式同時滿足耕深、滑轉率、牽引力的要求,驗證了該調節方式的優越性。

4 結論

針對耕深的調節方式提出了適應田間犁耕作業工況的位置-滑轉率聯合調節控制策略。首先,結合拖拉機電液懸掛系統結構示意圖分析了閉環控制系統工作機理;然后,為證明該聯合調節控制策略的可行性在典型試驗田間進行了犁耕試驗,并根據實驗數據利用MatLab軟件平臺得出對比曲線,從而驗證了此聯合調節方法的優越性。同時,對采取的試驗數據算法進行了模糊PID控制算法設計,使數據更具可靠性。最后,得出位置-滑轉率調節可獲得良好的耕深均勻性、較高的耕作質量、發動機負荷穩定性好的優勢。