納米纖維素/濾紙漿復合微濾膜的制備與性能*

張文文 俞 娟 張麗君 范一民

(江蘇省林業資源高效加工利用協同創新中心 林木遺傳與生物技術省部共建教育部重點實驗室 南京林業大學化學工程學院 南京 210037)

隨著科學技術的不斷進步以及生態環境的日益惡化,物質分離已成為當前重要的研究課題之一。作為一種高效的分離技術,膜分離技術于20世紀60年代后興起并迅速發展,其是以選擇透過膜為介質,以壓力差、化學位差和電位差等為推動力,從而實現對兩組分或多組分氣體或液體進行分離、純化和濃縮的方法。與過濾、蒸餾、蒸發結晶等傳統分離手段相比,膜分離技術具有無相變、低能耗、高效率、技術簡單、常溫下可持續操作、綠色無污染等優點,在石油化工、冶金、電子、生物工程、醫療衛生等領域廣泛應用,被稱為21世紀最重要的高新技術之一(Eminoluetal., 2015; Mondaletal., 2015; Saidetal., 2015)。膜分離技術按照分離膜的功能性不同,可分為反滲透膜(RO)、納濾膜(NF)、超濾膜(UF)、微濾膜(MF)、氣體分離膜(GS)、電滲析膜(ED)、滲透汽化膜(PV)和乳化液膜(ELM)等(任建新, 2003),其中,微濾膜主要應用于飲用水生產和城市污水處理領域,是所有膜過程中應用最普遍、總銷售額最大的一種膜分離技術。然而,目前大多數微濾膜材料的制膜過程都比較復雜,膜成本居高不下,在一定程度上限制了其大規模工業化應用。如纖維素酯微濾膜主要采用溶劑蒸發凝膠法制造,該法首先需將聚合物溶入特定的混合溶劑中制成鑄膜液,然后經過濾、脫氣制成特定形狀的薄膜,最后在一定溫度、濕度、溶劑蒸汽濃度等環境下,膜液薄層中的溶劑緩慢蒸發而成膜。因此,尋找新的制膜材料、研究新的制膜方法以降低成本、簡化制膜工藝十分必要。

納米纖維素(cellulose nanofibers,CNF)是指至少有一維空間尺寸在納米尺度范圍內的纖維素聚集體(Blakeretal., 2011; Chenetal., 2010),其除了具有生物材料的輕質、可降解、生物相容和可再生等優點外,還具有高比表面積、高孔隙率和優異的機械性能等(Iwamotoetal., 2009; Sturcováetal., 2005),在納米復合過濾材料領域應用前景廣闊(Huetal., 2013; Huangetal., 2013; Mautneretal., 2014; 2015; ?sterbergetal., 2013; Siróetal., 2010)。Ma等(2014)制備了以納米纖維素(CNF)、聚丙烯腈(PAN)、聚酯(PET)為原料的納米纖維超濾膜,孔徑約55 nm,膜通量是傳統膜的5倍,對微球的截留率高達99.9%,對油/水混合物的截留率是傳統PAN10膜的8倍,性能優良。Wang等(2014)以薄膜納米纖維復合物(TFNC)為親水外套,由PEG和TEMPO氧化納米纖維素(~5 nm直徑)復合得到了納米纖維超濾膜,該復合膜材料親水性高,對BSA抗污性能強,膜通量是傳統膜的2倍,截留率大于90%。Ma等(2011)采用TEMPO/NaBr/NaClO氧化制備的超細納米纖維素,應用于不同納米纖維復合物中,可滿足微濾和超濾的要求。

近年來,蔣曉等(2012)、石勇等(2016)、宋冰等(2015)基于紙張生產工藝和紙張后加工工藝制備多孔支撐層,再選用合適的成膜材料經涂布、復合等制備表面分離薄層,將成熟的造紙加工工藝與過濾膜制備相結合,成功制備出了紙質復合微濾膜; 以多孔濾紙為多孔支撐層,聚乙烯醇(PVA)和氣相SiO2共混為超薄皮層,復合得到了超濾膜。復合超濾膜對牛血清蛋白BSA的截留率為71%,水通量為165 L·m-2h-1,簡化了傳統紙質復合微濾膜的生產過程,操作更加便捷。

本研究從簡化微濾膜制備工藝角度出發,采用簡單的抄紙工藝,將TEMPO氧化納米纖維素(CNF)成功嵌入復合到濾紙漿(FPP)中制備得到納米纖維素/濾紙漿復合微濾膜,研究不同復合膜定量、納米纖維素添加量對復合微濾膜過濾性能和機械性能的影響,以期為納米纖維素/濾紙漿復合微濾膜的工業化應用提供理論依據。

1 材料與方法

1.1 原料與試劑

漂白硫酸鹽闊葉木漿(HBKP),亞太森博(山東)漿紙有限公司; 濾紙漿(FPP,灼燒殘渣≤0.08%)、次氯酸鈉(NaClO),國藥集團化學試劑有限公司; 溴化鈉(NaBr, 分析級),阿拉丁; TEMPO(98%),Sigma; 六水合氯化鋁(AlCl3·6H2O),面涂重質碳酸鈣(GCC,粒徑1~5 μm),金華盛紙業有限公司; 雙圈定量濾紙(中速φ9 cm),杭州沃華濾紙有限公司。

1.2 試驗方法

1.2.1 納米纖維素(CNF)的制備 稱取絕干質量1.0 g纖維素樣品(HBKP)加入到100 mL水中,充分潤脹; 加入TEMPO 0.016 g、溴化鈉0.1 g,攪拌均勻; 充分溶解后,向體系中加入6 mmol次氯酸鈉。室溫下利用0.5 mol·L-1NaOH溶液維持體系pH為10。反應結束后,反復離心清洗氧化纖維素6~8次,得到TEMPO氧化纖維素(羧基含量為1.291 mmol·g-1,醛基含量為0.064 mmol·g-1)。取絕干質量0.1 g氧化纖維素加入到100 mL蒸餾水中勻漿,超聲處理即得CNF分散液。

1.2.2 CNF/濾紙漿復合微濾膜的制備 將濾紙漿置于P95568型纖維標準疏解器中,待疏解完全后,加入一定量CNF分散液,攪拌均勻,使用奧地利PTI公司PK-2A型抄片機[金屬網目數為150 目(106 μm)]進行抄片、干燥制得CNF/FPP復合膜。通過調節CNF分散液中AlCl3添加量、復合膜定量和CNF添加量,制備一系列不同定量和不同CNF添加量的復合微濾膜。

1.3 測試與表征

1.3.1 CNF的顯微分析 CNF微觀形態使用Bruker公司Dimesion Edge型原子力顯微鏡進行表征。

1.3.2 復合微濾膜純水通量的測定 室溫下,將蒸餾水注入到300 mL超濾杯中,以氮氣為壓力源,壓力0.1 MPa,記錄一段時間內蒸餾水的流出量,由下式可得純水通量:

JW=V/(T·A)。

(1)

式中:JW為膜通量(L·m-2h-1);V為液體透過體積(L);T為取樣時間(h);A為膜有效面積(m2),取值1.13×10-4m2。

1.3.3 復合微濾膜對GCC截留率的測定 配制不同質量濃度的GCC分散液,首先采用美國HACH2100Qis型濁度儀測定其濁度,然后以質量濃度為橫坐標、濁度為縱坐標,得到GCC的標準曲線為y=1 244.3x-28.233(R2=0.995 8)。利用Topsizer歐美克激光粒度分析儀對GCC進行分析,顆粒直徑小于7.1 μm的占95.95%,其中粒徑在0.71~7.1 μm的顆粒占90.41%。 配制質量濃度為1 g·L-1的GCC分散液,將其注入到超濾杯中,在0.1 MPa下過濾,分別測試原液和濾液的濁度,根據標準曲線計算GCC的質量濃度,由下式可得紙質復合微濾膜對GCC的截留率:

R=(1-C1/C2)×100%。

(2)

式中:R為膜對GCC的截留率(%);C1為濾液質量濃度(g·L-1);C2為原液質量濃度(g·L-1)。

1.3.4 復合微濾膜的性能表征 采用抗張強度儀(ZB-WL)和耐破度儀(DRK109)測定復合微濾膜的機械強度,并通過環境掃描電鏡(ESEM,Quanta 200,FEI)觀察復合微濾膜的表面和斷面結構。

2 結果與分析

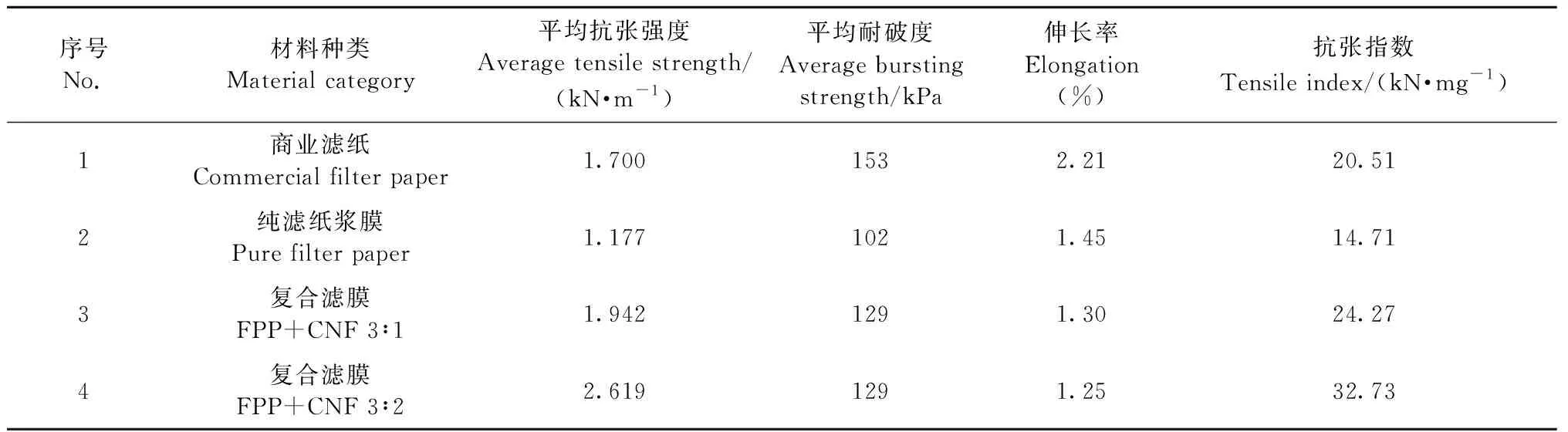

本研究商業濾紙定量為80.920 g·m-2,為了對照考察濾紙定量對復合微濾膜性能的影響,選取50、65和80 g·m-23種定量濾紙作為研究對象。納米纖維素/濾紙漿復合微濾膜的具體配方如表1所示。

表1 復合膜定量、CNF和AlCl3添加比例Tab.1 The rations of composite membranes and the addition ratio of CNF and AlCl3

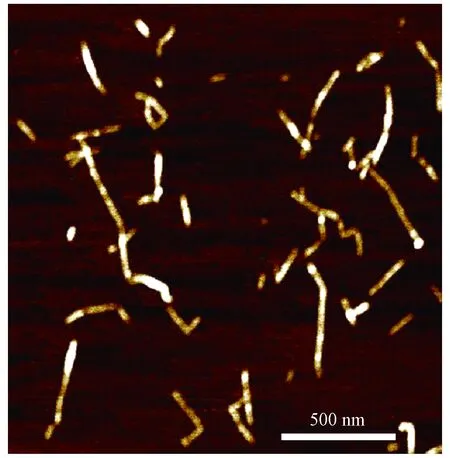

2.1 CNF的原子力顯微分析

纖維素經TEMPO氧化后,由于羧基存在增加纖維間的靜電排斥力,故本研究輔以超聲機械處理使纖維分散,從而制得CNF分散液。CNF的形貌如圖1所示,分散較均勻,直徑3~15 nm,長度達到微米級,長徑比20~100,可用于過濾復合材料的制備。

圖1 納米纖維素的形貌Fig.1 AFM images of CNF

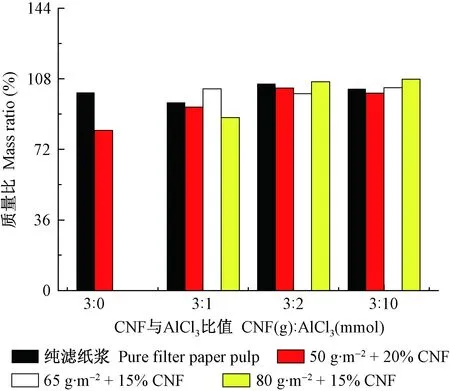

2.2 AlCl3對復合微濾膜中CNF留著率的影響

CNF留著率是成功制備納米纖維素/濾紙漿復合微濾膜的關鍵因素。本研究采用直接稱重法測量干燥后制得復合膜的質量,計算其占理論定量的質量百分比,從而得到CNF留著率。由圖2可知,在沒有任何添加劑(3∶0)的情況下,純濾紙漿抄配后其質量比保持在100%,而按質量比CNF/FPP=20/80復合抄配時,最終得到復合微濾膜的質量僅為原來的80%,表明CNF在此過程中完全流失。這主要是因為CNF尺寸較小,在抄片時不能被150 目(106 μm)的金屬網截留。為了有效提高CNF留著率,本研究預先在CNF分散液中加入AlCl3作為絮凝劑以提升其截留量(Mautneretal., 2015)。添加AlCl3(CNF/AlCl3配比=3∶1、3∶2和3:10)后,所有復合微濾膜中CNF留著率均明顯提高(圖2)。這是因為添加AlCl3后,陽離子Al3+與CNF表面的羧酸根相互作用,納米纖維素表面電荷被屏蔽,CNF凝聚、沉集,進而提高了CNF留著率,使其可更加有效與濾紙漿復合。當CNF/AlCl3配比為3∶2時,CNF留著率達100%,復合效果最優。

圖2 AlCl3添加量對復合微濾膜中CNF留著率的影響Fig.2 The influence of the addition of aluminum chloride on the retention rate of CNF in the composite microfiltration membrane

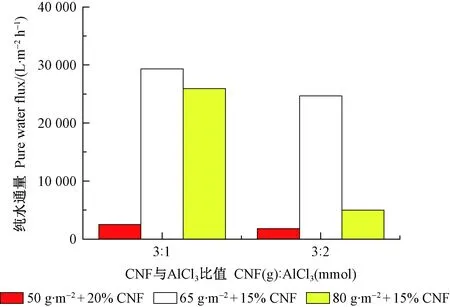

2.3 復合微濾膜的純水通量

本研究通過測試商業濾紙漿膜和復合微濾膜的純水通量分析濾紙定量、CNF添加量對復合微濾膜過濾性能的影響。商業濾紙漿膜的純水通量為294 120 L·m-2h-1。如圖3所示,所有復合微濾膜的純水通量均不超過30 000 L·m-2h-1,且遠小于294 120 L·m-2h-1,表明與納米纖維素復合有利于提高復合微濾膜的過濾性能。總體上,隨著AlCl3添加量增加,復合微濾膜的純水通量呈下降趨勢。這是因為AlCl3添加量越高,對CNF的絮聚作用越強,導致復合微濾膜的孔隙下降越明顯。當CNF/AlCl3配比為3∶2、CNF添加量為15%時,定量65 g·m-2復合微濾膜的純水通量為24 647 L·m-2h-1,幾乎是定量80 g·m-2復合微濾膜(純水通量為4 998 L·m-2h-1)的5倍;而當CNF添加量增至20%時,雖然復合膜定量降至50 g·m-2,但其純水通量也僅為1 812.2 L·m-2h-1, 明顯小于定量65和80 g·m-2復合微濾膜的純水通量。這表明,定量越高,復合微濾膜的純水通量越小,當CNF添加量增加時其對復合微濾膜過濾性能的調控作用更加明顯。

圖3 復合微濾膜的純水通量Fig.3 Pure water flux of composite microfiltration membranes

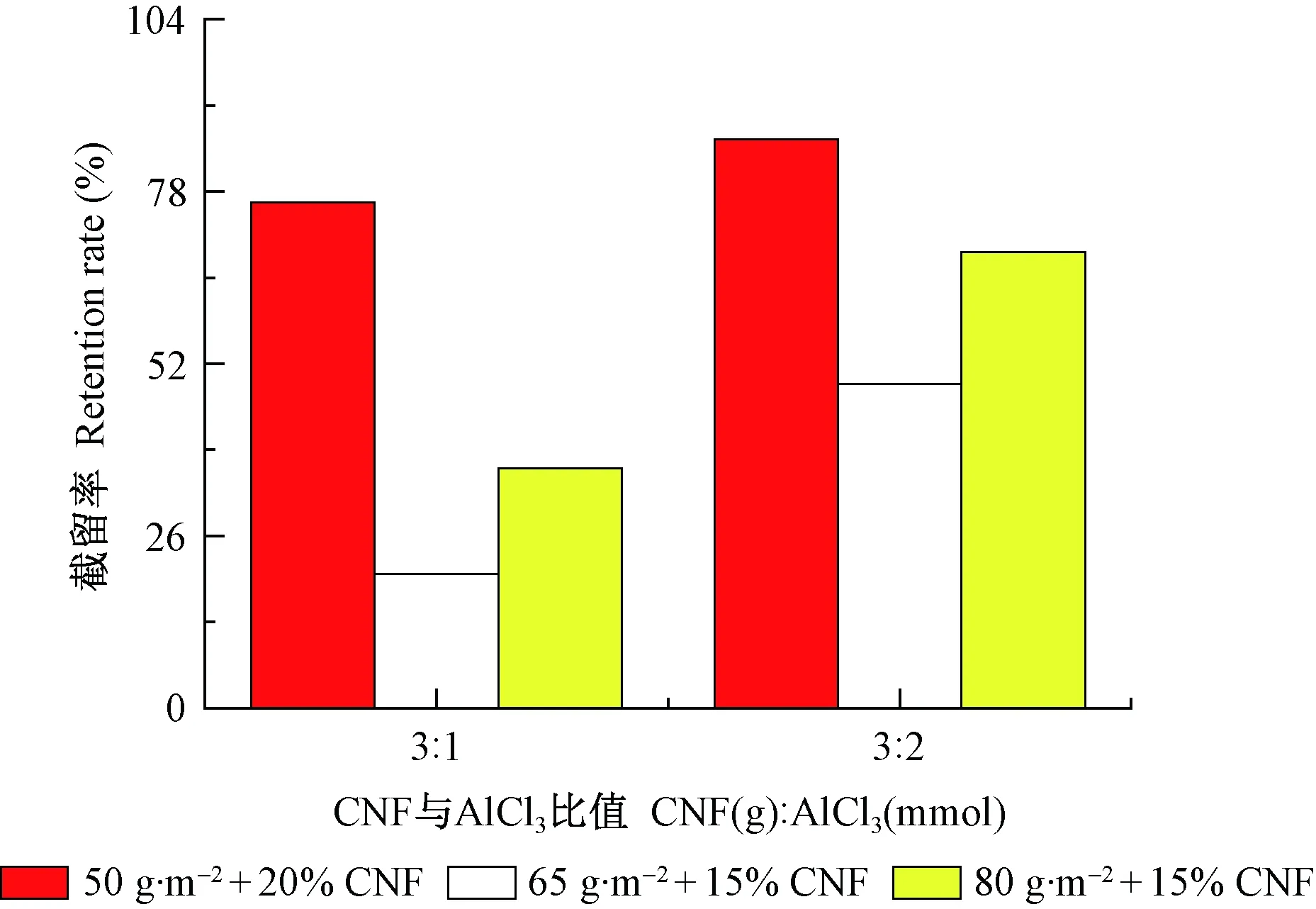

2.4 復合微濾膜的GCC截留率

GCC截留是評價復合微濾膜過濾性能的重要指標。在純濾紙漿膜對GCC截留率的測試中,無壓力驅動即有液滴緩慢滴出,很明顯不能作為有效的微濾膜。經CNF復合后微濾膜的GCC截留率如圖4所示,所有復合微濾膜均具有GCC截留性能,其中復合膜定量為50 g·m-2、CNF添加量為20%、CNF/AlCl3配比為3∶2時,復合微濾膜的GCC截留率最高,達85.94%,純水通量最低,為1 812.2 L·m-2h-1,過濾性能最優。在相同CNF/AlCl3配比(3∶2)下,當CNF添加量降至15%時,定量65和80 g·m-2復合微濾膜的GCC截留率均明顯下降,分別為48.89%和68.88%; 而且,隨著AlCl3添加量提高,復合微濾膜的GCC截留率均增加,過濾性能明顯改善,進一步說明在抄紙復配成膜過程中,CNF添加量對復合微濾膜過濾性能的調控作用更加明顯。另外,復合微濾膜的GCC截留率與其純水通量呈反比,表明該復合微濾膜具備選擇性過濾性能。

2.5 復合微濾膜的機械性能

本研究分別測定相同條件下制備的純濾紙漿膜和復合微濾膜(定量80 g·m-2,CNF添加量15%)的抗張強度、耐破度、伸長率和抗張指數,并與商業濾紙的機械性能進行對比,結果如表2所示。可以看出,由抄配法制備的純濾紙漿膜的機械性能不及商業濾紙,這主要是因為疏解后再抄片的純濾紙漿膜緊度沒有商業濾紙高。然而,與CNF復合后,微濾膜的抗張強度均高于純濾紙漿膜(1.177 kN·m-1),復合微濾膜的抗張強度最高達2.619 kN·m-1,是純濾紙漿膜的2倍,且明顯高于商業濾紙的抗張強度(1.700 kN·m-1)。同時,復合微濾膜的耐破度、抗張指數也均高于純濾紙漿膜,分析其原因,CNF自身機械強度較高,抄紙復配過程中,具有納米尺寸的CNF可形成納米纖維網絡填充濾紙空隙,從而增加抗張強度和耐破度。此外,復合微濾膜的伸長率均略有下降,但可以滿足微濾膜實際應用中的要求。

圖4 復合微濾膜對GCC的截留性能Fig.4 Retention properties of GCC by composite microfiltration membranes

表2 復合微濾膜的機械性能①Tab.2 Mechanical properties of composite microfiltration membranes

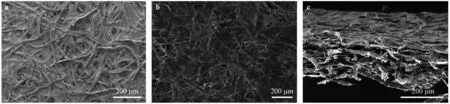

2.6 復合微濾膜的微觀形貌

為了進一步證實CNF能夠填充濾紙基材孔隙,實現復合微濾膜過濾性能和機械性能的提升,本研究利用掃描電鏡分別觀察商業濾紙和復合微濾膜(定量80 g·m-2、CNF添加量15%、CNF/AlCl3配比3∶2)的微觀形貌。如圖5所示,商業濾紙表面可見清晰的濾紙基材纖維,相互交織纏繞形成多網絡結構,孔隙率較高(圖5a)。將濾紙漿與CNF復合后,復合微濾膜的表面仍可清晰看到濾紙基材纖維,但同時也能看到納米纖維素搭接在濾紙基材支架上,形成納米膜,與商業濾紙相比,整體孔隙有所減小(圖5b)。這也直觀表明,通過簡單的抄配法即可實現CNF/濾紙漿復合微濾膜的制備,并且證實CNF引入是提升復合微濾膜過濾性能和機械性能的主要原因。然而,由于復合微濾膜由混抄法制備,很難在微濾膜截面觀察到層狀的納米纖維素膜(圖5c)。

圖5 純濾紙漿紙質基膜和復合微濾膜的微觀形貌Fig.5 SEM images of pure filter paper and composite microfiltration membranesa.商業濾紙表面Pure filter paper;b.復合微濾膜表面Surface of composite membranes;c.復合微濾膜截面Cross-section of composite membranes.

3 討論

尋找新的制膜材料、研究新的制膜方法以降低成本、簡化制膜工藝是微濾膜工業化發展的重要方向。本研究從簡化微濾膜制備工藝角度出發,以CNF和濾紙漿為原料,通過一步配抄法制備得到了性能優良的CNF/FPP 復合微濾膜。從其微觀結構上看,CNF可搭接在濾紙基材上并形成納米膜,使得復合微濾膜的孔隙明顯減小。通過添加 AlCl3作為絮凝劑,一方面可有效提高 CNF留著率,另一方面可增強CNF的絮聚效應,使得復合微濾膜的孔隙明顯下降,GCC截留率增加,過濾性能明顯提升。與商業濾紙漿膜相比,該復合微濾膜的純水通量明顯下降,對 GCC 的截留率也顯著提高,表現出更優異的過濾性能。當CNF添加量為20%時,其截留率最高達85.94%,純水通量僅為1 814 L·m-2h-1。復合微濾膜的抗張強度、耐破度和抗張指數均明顯提高,且其機械性能可以滿足微濾膜實際應用中的要求。與目前大多數微濾膜制備工藝相比,該方法制備過程簡單,成本較低,具有工業化應用前景。

4 結論

1) 在CNF分散液中加入AlCl3,能使CNF被截留并嵌入復合到濾紙漿中。當CNF/AlCl3配比為3∶2 時,可以實現CNF 100%留著。

2) 復合膜定量越高、CNF添加量越大,復合微濾膜的純水通量越小,對應的GCC截留量越高。當CNF添加量為20%時,其截留率最高達85.94%,純水通量僅為1 814 L·m-2h-1。

3) 由于CNF強度較高,且能在濾紙基材中形成交聯搭接,降低濾紙基材孔隙率,因此所有復合微濾膜的過濾性能和機械性能均優于純濾紙漿膜。

本研究利用簡單的抄配工藝成功制備了具有良好過濾性能和機械性能的CNF/濾紙漿復合微濾膜,與傳統微濾膜制備方法相比,該法具有工藝簡單、可操作性強和經濟節約等優點,但CNF制備工藝還需進一步完善,以適用于大規模的工業化應用。