淺談煤礦井下破碎機使用現狀及改進

郭 江

(大同煤礦集團有限公司云岡礦,山西 大同037000)

0 引言

破碎機是實現煤炭綜合機械化開采的關鍵設備,負責將工作面所采出的大塊原煤及矸石進行充分破碎,然后進入運輸系統內,對于保障煤炭高效運輸及設備安全運轉至關重要。當前我國各大礦區使用的破碎機多與轉載機配套使用,對經過的原煤及矸石進行破碎,使其順利通過轉載機,然后進入皮帶輸送機[1-3]。但是由于井下工作環境較差,尤其是當工作面夾矸較多、工作面過斷層期間,破碎機長時間、高負荷工作,破碎機容易出現故障,工作效率下降,甚至導致設備損壞、煤炭無法運出、工作面停產等嚴重后果。本文即針對煤礦常見的錘式破碎機使用現狀進行分析,并基于云岡礦的具體條件進行針對性改進,從而提高破碎機的工作穩定性,降低故障率,保障工作面安全高效生產。

1 錘式破碎機使用現狀分析

錘式破碎機在我國各大礦區得到廣泛應用,其工作原理主要是靠沖擊來完成煤巖塊的破碎,當破碎機工作時,電機帶動轉子作高速旋轉,煤巖塊進入破碎機內,受到高速回轉的錘頭打擊、剪切、研磨作用從而被破碎,破碎后繼續受到擋板、篩條的篩選,大于篩孔尺寸的煤巖塊阻留在篩板上繼續受到錘頭的打擊和研磨,直到破碎至所需粒度后排出機外。錘式破碎機按照轉子數目可分為單轉子和雙轉子破碎機,按照轉子回轉方向可分為定向錘式和可逆式破碎機,按照錘頭排數可分為單排式、雙排式或多排式破碎機,按照錘頭裝配方式可分為固定錘式破碎機和活動錘式破碎機[4,5]。

但是錘式破碎機在井下使用過程中,同樣存在諸多問題:一是破碎機的進料方式導致破碎效率較低,工作面所出煤、矸全部進入破碎機腔體內,容易引起破碎腔及出口堵塞,且小塊度煤矸及粉煤還緩沖了對大塊的沖擊破碎,導致破碎效率降低;二是破碎機錘頭連接方式及強度較低,容易脫落且故障率高,需要對錘頭的連接方式進行改進,并提高錘頭的強度;三是破碎機一般搭配轉載機使用,通用性不佳,不能適用炮采工作面及薄煤層工作面,機動性差移機困難。

2 改進方案設計

根據對破碎機使用現狀的分析,提出破碎機的改進方案,主要集中在三個方向:一是對煤矸進行提前篩選,通過寬度為150mm的條狀篩口過濾小塊,只通過大塊煤矸進行破碎;二是改進錘頭的連接方式,變剛性連接為轉動鉸接,減小沖擊損耗,同時優化錘頭質量及尺寸,提高其強度;三是變破碎機與轉載機配套安裝為獨立安裝,使其適應條件擴寬,且便于移機。

2.1 篩選裝置設計

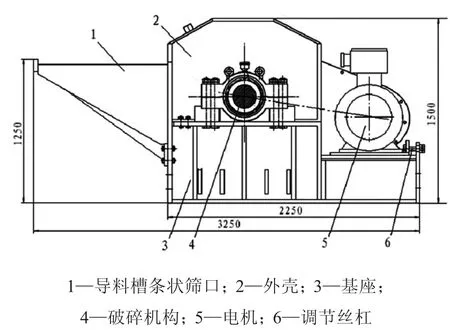

根據篩選要求,粒度在150mm以內的煤矸不需要破碎,僅破碎150mm以上的煤矸。篩選裝置是在破碎機的導料槽的斜面滑道上設置寬度150mm的條狀篩口,小粒度的煤矸可直接通過條狀篩口進入出煤口,而粒度大于150mm的煤矸則無法進入篩口,借助重力作用滾入破碎機內進行破碎,并在破碎機下部出料口安裝孔徑為150mm的方形篩網,破碎合格的煤矸通過篩網后進入溜煤口,破碎不合格則進行重復破碎,直至粒徑小于150mm。篩選的關鍵裝置為導料槽及條狀篩口,導料槽上的橫向桿取消,防止阻擋煤矸,同時,綜合考慮便于小粒度煤矸下滑入溜煤口及大粒度煤矸滑入破碎機,將導料槽的斜面傾角設置為40°。導料槽條狀篩口及破碎機整體布置如圖1所示。

圖1 導料槽條狀篩口及破碎機整體布置圖

2.2 錘頭的優化設計

破碎機的破碎機構包括主軸、錘頭、錘座等部件,將錘頭與錘座連接結構優化為銷軸鉸接,可很大程度上降低錘頭對錘座的沖擊,破碎時對主軸的沖擊作用也大大降低。錘頭布置形式為雙排對稱布置,共設計2排4個錘頭,如圖2所示。

同時,為提高錘頭強度,延長其使用壽命,合理優化單個錘頭的質量,錘頭質量過小,不利于破碎大塊堅硬巖石,錘頭質量過大,又會造成能耗浪費,且不利于合理優化設備尺寸。綜合破碎機轉速、破碎機功率、有效功耗率、錘頭數量、轉子半徑及相關系數,計算確定錘頭質量為50kg。在確定錘頭質量的基礎上,對錘頭的尺寸進行優化[6,7],優化后的錘頭尺寸如圖3所示。

圖2 破碎機主軸及錘頭設計圖

圖3 錘頭尺寸優化設計圖

2.3 破碎機安裝方式改進

改進后的破碎機可單獨按照并使用,很好的適用于各類型煤層(溜煤眼)的上口,安裝時將帶式輸送機的機頭布置于破碎機導料口上方,并抬高3°,與導料口保持合理間隙。同時,為避免破碎機出現故障時影響煤炭運輸,在安裝時設計旁通式落煤口,將破碎機導料槽的條狀篩口的底座改進為鉸接,并使用活動插銷連接,當破碎機出現故障,拔掉插銷,篩口底座下擺,輸送機運出的煤炭可不經過破碎機直接落入溜煤口,可在應急情況下不經過破碎程序,而直接外運原煤,減少生產影響。

3 結 語

在參考煤礦現用破碎機的基礎上,總結其優缺點,充分考慮煤礦現場的應用條件,對礦用錘式破碎機進行合理改進,研發出PLCM1000型錘式破碎機,并成功在國內試點礦井進行了應用。總體來看,與在工作面端頭出提前破碎煤、矸相比,簡化了工作面的生產工藝,減少了工作面設備數量及安裝工作,但大塊煤矸外運后再破碎,對皮帶輸送機磨損有所增加。但整體上看,改進后的破碎機應用條件更為廣泛,對生產工序影響更小,安全系數更高,應用前景廣闊。