焦化污水處理總氮提標改造探索

楊智偉 鄒正 胡火金 李斌(方大特鋼科技股份有限公司,江西 南昌 330012)

提要:利用現有污水生化處理系統構筑物,改變運行模式,實現后置反硝化功能;摸索總結出適應現有OAO污水處理工藝的降低總氮的運行參數及控制措施,實現焦化污水全因子達標排放,可為其他焦化污水處理總氮提標改造提供借鑒。

1 概況

XX公司焦化廠污水處理設施始建于1991年,采用傳統的活性污泥AO處理工藝。 2004年,改為高效微生物OAO處理工藝,設計處理水量65t/h(COD入口濃度按3000mg/L設計),實際處理水量30t/h(COD入口濃度約5000mg/L)。2017年,為了提高污水處理系統抗沖擊能力,便于設備檢修維護,新增了一個處理能力20t/h(COD入口濃度按5000mg/L)的生化處理系列,最終形成3個系列并聯運行的系統。項目投運后,污水處理系統出水除總氮指標外其他指標全部達標。為了實現焦化廢水全因子達標,我們進行了一系列總氮提標改造探索與實踐。

2 焦化廢水處理工藝及改造

焦化廢水處理原有生化工藝是OAO高效微生物生化處理,后進行深度處理(芬頓工藝),達標排放。生化處理后的出水指標COD<300mg/L、總氰<0.2mg/L、氨氮<10mg/L;深度處理出水指標COD<80mg/L、總氰<0.1mg/L、氨氮<5mg/L。原有污水處理工藝流程見圖1。

2019年初,通過對生化系統改造,將三個并聯運行的生化系列改造成1+2模式串聯運行。將新建C系列作為一級生化處理,將原來的AB系列并聯作為后置反硝化系統,同時調整一級生化系統操作參數,并在反硝化池投加碳源,提高回流比等一系列措施,最終實現了總氮<20mg/L的改造目標。

3 研究工作內容及結果

對于焦化廢水總氮達標處理工藝的研究工作經歷了三個階段。

3.1 第一階段,研究樹脂對總氮的去除作用

實驗條件:樹脂床層高度850mm,廢水通過樹脂床層速度0.0158m3/h。時間:2018年8月31~9月3日。

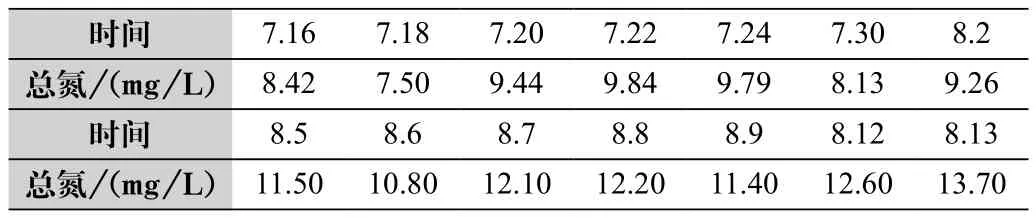

總氮監測數據如表1所示。

表1 總氮監測數據表

由監測數據可知,樹脂對總氮的去除效率很高,達到95.98%,最佳反應時間約5~10min,且出水水質清澈。

按廢水量35m3/h計算,需要樹脂材料2.217m3,按一開一備一反洗設置,需要3個吸附罐,樹脂費用按100元/L計算,樹脂材料費用約66.51萬元,再加上管道、設備,反洗裝置等,設施改造費用約130萬元。

由于實驗樹脂購入量較少,樹脂的再生周期、使用壽命未實驗取得數據,樹脂再生廢水的處理、樹脂廢棄物的處置等都是需要研究解決的問題。因此,該研究存在運行費用、廢棄物處置、再生廢水處理等不確定因素,未深入開展下去。

3.2 第二階段,高效反硝化生物濾池對總氮去除的研究

焦化廢水的總氮主要由硝態氮組成,通過反硝化菌厭氧條件下將水體中的硝態氮轉換成氮氣,從而實現焦化廢水總氮去除目的。

3.2.1 試驗設備

采用高效反硝化中試設備進行實驗。高效反硝化設備內部有兩個分區,主反應區有效容積0.2m3,BAF區有效容積0.12m3。接種污泥為高效反硝化菌。系統外加碳源促使微生物進行反硝化。

3.2.2 廢水水質

圖1 污水處理工藝流程圖

來水為焦化廢水經生化處理后的二沉池B出水,水質情況:pH7.8~8.8、COD120~160mg/L、鹽度3~4g/L、硝態氮130~170mg/L、總氮130~180mg/L、溫度25~30℃。

3.2.3 試驗目標

硝態氮濃度下降100mg/L左右;脫氮效率大于1.5kgN/m3/d。

3.2.4 試驗結果

中試半個月,進出水硝氮、總氮、反應負荷變化為。

圖2 進出水硝氮變化

圖3 中試進出水總氮變化

圖4 主反應區總氮負荷變化

如圖2-3所示,進水總氮濃度在130~180mg/L,經高效脫氮中試設備處理后出水總氮基本下降100mg/L左右,在第3天達到高峰,總氮即到達20mg/L以下。圖4所示,設備在啟動后,其容積負荷穩步增長,總氮負荷穩定在1.5kgN/m3/d以上。

3.2.5 試驗結論

進水總氮在130~180mg/L左右,高效生物濾池在穩定1.5kgN/m3/d以上的負荷情況下,總氮到達20mg/L以下。反硝化反應對PH較敏感,設備脫氮用乙酸做碳源時,需要調節PH值。

3.2.6 經濟性分析

(1)運行費用核算。進水硝態氮為150mg/L左右,全部去除完,其噸水處理成本約為:藥劑費用:4.05元/噸水;反沖洗:0.0118元/噸水;電耗:0.183元/噸水;污泥處置費:0.84元/噸水。合計:5.0848元/噸水。

(2)按照處理量35m3/h計算,需要新增高效反硝化生物濾池設備10臺,費用大約800萬元,同時需投入乙醇、乙酸鈉等作為碳源,藥劑費用124萬元。采用反硝化生物濾池做到總氮達標需新增10臺設備,同時要加入大量藥劑,很不經濟。根據這種處理模式推論,我們認為利用現有水處理構筑物代替高效反硝化生物設備同樣能達到脫氮目的,沒有必要額外增加設備。

3.3 第三階段,研究利用現有水處理構筑物脫氮

焦化廢水經過生化處理后,氨氮類物質完全轉化為硝酸鹽類物質,必須通過缺氧的工藝進行去除,而一級缺氧系統受HRT、回流比、反應方式、碳源的限制,幾乎不可能達到設計要求,必須通過新增缺氧工藝的方式進行處理。為此,我們利用現有構筑物,將現有AB系列變為后置反硝化池,改造后的工藝流程如圖5所示。

3.3.1 營養基質研究

營養物質(碳源)可以是甲醇,乙酸,乙酸鈉或葡萄糖、淀粉等。碳源分子中碳原子個數越少,生化反應利用效果越好。甲醇有毒安全隱患大、氣味大;葡萄糖和淀粉利用率低,容易造成COD偏高。因此,碳源選擇乙酸+乙酸鈉混合溶液,兼顧對生化池的Ph值調節作用。營養元素C、N、P配比,理論上按照乙酸:硝態氮:磷=135:30:1設計,考慮到實際反硝化菌占80%以上,故實際乙酸:硝態氮:磷=147:30:1為宜。

3.3.2 工作內容

(1)原水預處理后接入生化C系列進行一級生化處理,出水經中間槽平均分配至AB系列,這樣可以增加后置反硝化池水力停留時間,降低一級生化池參數控制難度。

(2)改造內容。對C系列進水管道、泵進行改造,增加C系列處理量;從調節池進水管接一個水管至兼氧C池,采取多點進水,增加兼氧C池碳源;增加中間槽至A、B系列兼氧池的管道。

(3)生化系統的主要工藝參數控制如表2所示。

表2 生化系統的主要工藝參數控制表

①好氧C池上清液回流比按100%控制(按好氧池進水量計算);②污泥回流比按150%~200%左右控制(按處理水量計算);③好氧A、B池上清液回流停止;④反硝化段總水力停留時間180h。

經過調節參數及增加碳源投加量,2019年5月12日開始,總氮下降,7月達標,至今總氮一直維持在20mg/L以下,最低達到7.5mg/L。

脫色出水總氮指標情況如表3所示。

圖5 改造后工藝示意圖

表3 脫色出水總氮指標情況

3.3.3 經濟性分析

本改造項目僅增加了提升泵,用電費用有部分增加,另增加提供微生物營養物的藥劑費用等。脫總氮項目成本如表4所示。

表4 脫總氮項目成本

因此,該脫總氮項目每年運行費用約158.9064萬元。

4 結語

本次總氮提標改造是我司自主開展的一次探索研究,在不增加水處理設施的前提下,利用現有構筑物,通過一系列改造,改變運行模式,實現后置反硝化功能,脫色出水總氮穩定在20mg/L以下;摸索總結出適應OAO焦化污水處理工藝的去除總氮的運行參數及控制措施,實現焦化污水排放全因子達標,為其他焦化污水處理工藝總氮提標改造提供借鑒。