利用動態模擬計算氣體穿透工況下安全閥的泄放量

周 興

(中石化寧波工程有限公司,浙江 寧波 315103)

在石油化工生產裝置中,當系統中的物質和能量出現不平衡或異常時,將引起物質或能量在系統局部積聚,隨之可能產生超壓。為保證石油化工裝置的安全生產和操作人員的人身安全,避免壓力容器和壓力管道超壓,需設置安全泄放裝置(安全閥和爆破片等,本文以安全閥為例)作為保護措施。考慮到安全閥的重要性,在設計中應確保安全閥滿足泄放要求。但過猶不及,常規的安全閥泄放量計算方法通常較為保守,常導致安全閥及火炬系統的尺寸過大。API 521中提出,可以采用動態模擬計算安全閥的泄放量,在足夠保守的前提下兼顧經濟性。近年來,動態模擬已越來越多地應用于安全閥泄放量的計算,吳梁紅等人采用動態模擬的方法進行火災工況下安全閥的泄放量計算[1];楊曉凌等人采用動態模擬的方法進行換熱管破裂工況下安全閥的泄放量計算[2];鄒弋采用動態模擬的方法進行水、電中斷工況下精餾塔安全閥的泄放工況分析[3];目前就火災、換熱管破裂等工況的泄放量計算已經比較成熟。但采用動態模擬針對高壓氣體穿透工況的泄放量計算還未見諸報道。根據API 521描述,氣體穿透工況是控制閥故障工況中特殊的一種,當下游容器入口的閥門由于故障全開后,上游容器液位耗盡,導致其中的高壓氣體通過控制閥竄入下游容器,引發下游容器迅速超壓,后果嚴重[4]。目前現有標準中對該工況缺乏有效的計算手段,HG/T 20570中提供了一種通過固定CV值閥門的氣體流量計算公式,但按此公式計算,工況設定過于簡單,且泄放量過大,因此本文擬嘗試使用動態模擬的方法對氣體穿透工況下的安全閥泄放量進行計算。

1 氣體穿透工況建模

1.1 模擬案例的工藝流程圖

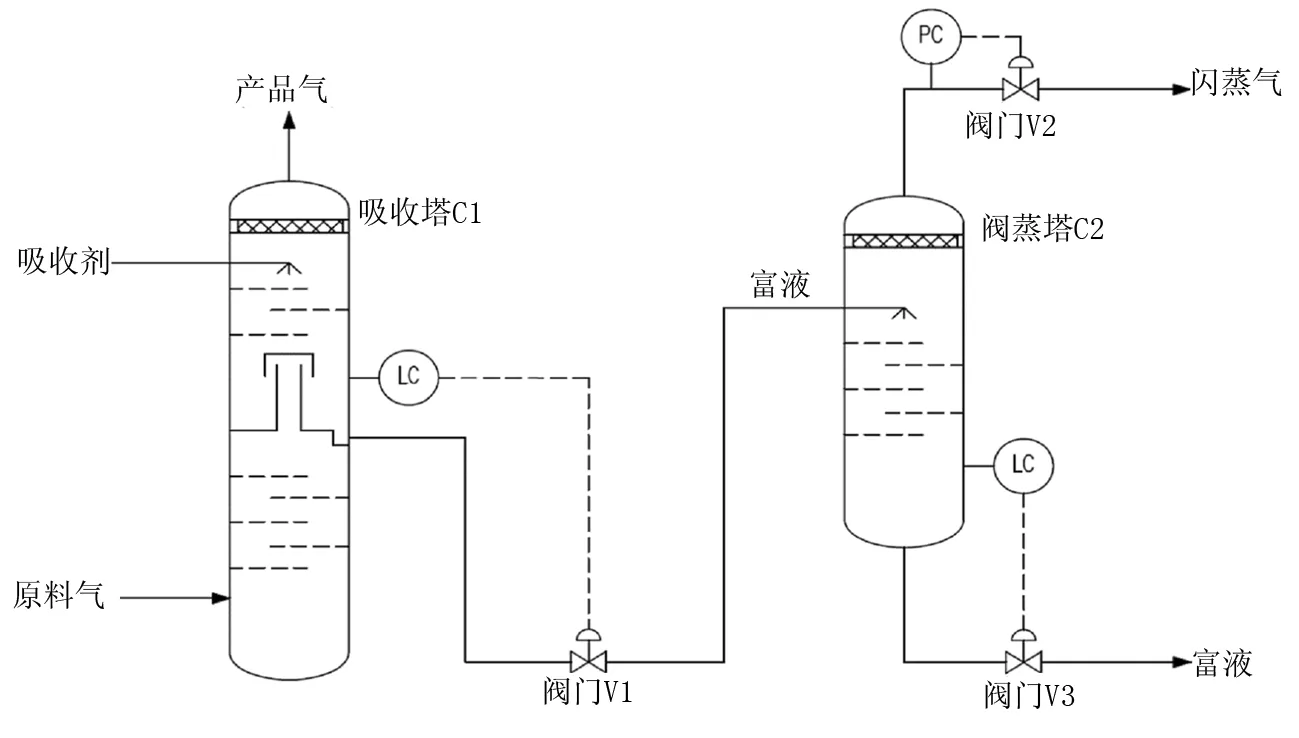

模擬案例取自酸性氣體脫除流程,吸收塔中的富液通過閥門減壓后進入閃蒸塔。其中吸收塔的操作壓力約為5.4MPaG,而閃蒸塔的壓力僅為0.9MPaG,兩塔的壓差較大。當閥門故障全開時,吸收塔的液位將持續降低,當液位耗盡后高壓的原料氣將通過閥門竄入閃蒸塔,導致閃蒸塔迅速超壓,具體的工藝流程如圖1所示。該工藝流程的關鍵物性參數如表1所示。

圖1 氣體穿透工藝流程圖 表1 關鍵物性參數

1.2 動態建模

動態模擬軟件采用的是SIMSCI公司開發的DYNSIM軟件5.3.2版,該軟件基于嚴格的熱力學和流體力學模型,使動態過程模擬計算具有超群的魯棒性和準確性,適應于多組分,多變化、有化學反應的復雜體系。按照上述工藝流程搭建的動態模型如圖2所示,物性參數按表1設定,熱力學方法選擇適合酸性氣體吸收的PSRK模型。

圖2 氣體穿透的動態模型。

2 計算分析

2.1 泄放動態曲線分析

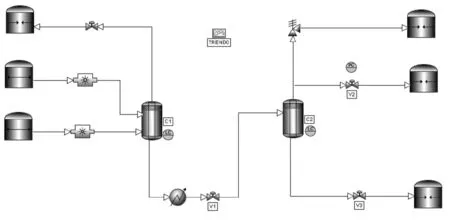

將模型運行至穩態,此時系統中的流量、溫度、壓力、閥門閥位等各項參數均保持穩定。在0時刻,將閥門V1設置為故障,其開度瞬間增大至100%。此后的閃蒸塔C2的壓力及安全閥的泄放量曲線如圖3所示。

圖3 氣體穿透工況下閃蒸塔C2的壓力及安全閥的泄放量曲線

由圖3可知,自閥門V1開度異常,閃蒸塔C2的壓力逐漸增高,這是由于進入閃蒸塔C2的富液增多,塔內閃蒸的氣相增多,但此時的壓力尚未達到安全閥起跳壓力。當富液持續通過閥門V1過量地送往閃蒸塔C2,一段時間后吸收塔C1液位耗盡,此后吸收塔C1的氣體直接通過閥門V1竄至閃蒸塔C2,造成閃蒸塔C2的壓力急劇上升,當達到安全閥起跳壓力后,安全閥迅速開啟泄壓,此時對應圖3中泄放量的峰值。隨著安全閥的開啟,閃蒸塔C2的壓力趨于穩定,而由于吸收塔C1輸入的原料氣量小于泄放量峰值,隨著吸收塔C1內積存的氣體耗盡后,安全閥的泄放量逐漸下降,并趨于穩定。該趨勢與API 521 第4.4.8.3節中對高壓氣體穿透時安全閥的泄放說明吻合。

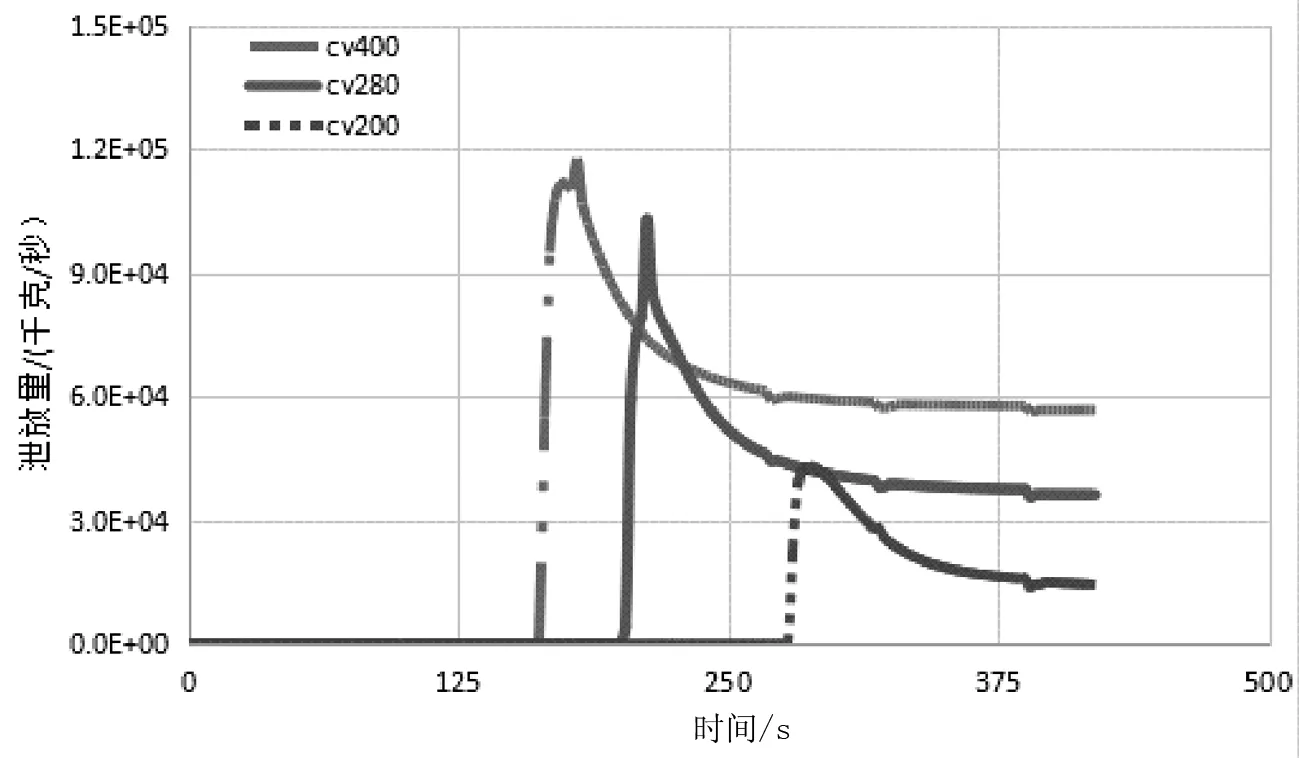

2.2 閥門CV值對泄放量的影響

為研究閥門V1的CV值對泄放量的影響,將其CV分別調整為200和400,之后進行泄放工況分析,并與原始CV值時的泄放曲線進行對比,對比情況如圖4所示。

圖4 氣體穿透工況下不同閥門CV的泄放量曲線

從圖4中可以發現閥門V1的CV值與安全閥的泄放量呈正相關,當閥門CV值的增大,安全閥泄放量峰值隨之增加。此外,隨著CV值的增大,吸收塔C1液位耗盡的時間越早,即發生安全閥泄放的時間越早,人工進行干預的難度也隨之增大。因此在流通量滿足要求的情況下,應盡量減小閥門V1的尺寸。

2.3 進出系統物流對泄放量的影響

從圖3可知,本系統氣體穿透工況下的泄放量峰值為103071 kg/s,而采用HG/T 20570.2-1995中 7.05式計算得到的泄放量為1314334 kg/s[5],采用動態模擬法計算得到的泄放量顯著小于HG/T 20570.2-1995計算得到的泄放量。究其原因,主要是HG/T 20570提供的公式僅針對通過閥門的氣相量,沒有將整個系統中其它的進出物流的影響納入考慮。而在動態模型中,首先保留有閃蒸塔C2頂部的閥門V2,該閥門在閥門V1故障時,仍保持原先開度,可承擔一部分氣相泄放能力。此外,另一個重要原因是吸收塔C1持續有液相吸收劑補入,而根據模擬結果,通過閥門V1的介質并非純氣相,其氣相摩爾分率僅為28%,其余通過閥門V1的介質是液相吸收劑,這導致安全閥的實際泄放量顯著減少。

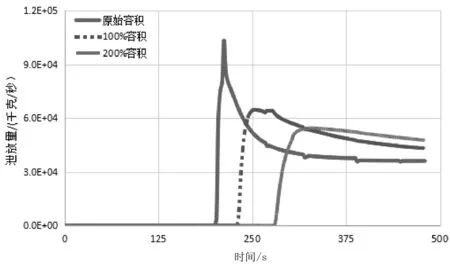

2.4 下游容器容積對泄放量的影響

從圖3可發現,泄放量峰值的形狀較尖銳,初步考慮是由于閃蒸塔C2的容積較小,氣相緩沖能力較差引起的。為進一步研究下游容器容積對泄放量的影響,將模型中的閃蒸塔C2容積分別增大100%和200%,之后進行泄放工況分析,并與原始容積時的泄放曲線進行對比,對比情況如圖5所示。

圖5 氣體穿透工況下不同下游容器容積的泄放量曲線

從圖5中可以發現,當下游容器容積增大,泄放量峰值隨之降低,并且泄放曲線也更加平緩。筆者認為當下游容積進一步增大時,泄放量將持續減小,甚至極限情況下,閥門下游可視為大氣,下游不會出現超壓,此時安全閥不起跳,泄放量為零。

3 結論

(1)利用動態模擬可對氣體穿透工況進行有效模擬,獲得的泄放趨勢與API 521的第4.4.8.3節安全閥的泄放說明吻合。

(2)根據模擬結果,被穿透閥門的CV值與安全閥泄放量呈正相關,因此設計時在滿足流通量的前提下,該閥門應按尺寸下限選擇。

(3)利用動態模型模擬穿透工況時,應按照流程實際情況,囊括所有進出系統的物流。相比HG20570.2-1995中的7.05式,動態模擬獲得的穿透工況泄放量更貼合實際。

(4)下游容積尺寸越大,發生氣體穿透時獲得的緩沖越強,安全閥泄放量也越小。