草皮用氯丁膠粘劑的研究

朱俊杰,陳炳耀,李 軍

(1.廣東順德三和化工有限公司,廣東 佛山 528325;2.廣東三和化工科技有限公司,廣東 中山 528429)

氯丁膠粘劑是一種溶劑型橡膠膠粘劑。常規制備的氯丁膠粘劑,主要成分為高結晶型氯丁橡膠、增粘劑、溶劑、助劑等,具有原材料貨源充足且成本低,生產簡單,膠粘劑的初粘力大,粘接強度高,耐候性好,適用范圍廣等特點。廣泛應用于家具、皮革、建筑、室內裝修等行業。

但目前市面上常見的氯丁膠粘劑使用的溶劑體系中均含有芳香烴、鹵代烴類溶劑,對人體健康非常不友好。

因此,研究一種無三苯、無鹵代烴的低毒性草皮用氯丁膠粘劑非常有意義。

1 實驗部分

1.1 實驗原料

氯丁橡膠SN244X-2、氯丁橡膠SN244X-3、C9石油樹脂、酚醛樹脂、環己烷、乙酸乙酯、乙酸甲酯、丙酮、防老劑、增塑劑、活性氧化鎂。

1.2 實驗儀器

開放式煉膠機、電動攪拌機、數顯黏度計、電子拉力試驗機。

1.3 制備工藝

1.3.1 煉膠

將氯丁橡膠放入煉膠機進行塑煉,塑煉過程中加入活性氧化鎂及防老劑,然后剪碎待用。

1.3.2 預反應液制備

將部分混合溶劑投入三口燒瓶,然后加入酚醛樹脂及活性氧化鎂進行攪拌反應,螯合反應8h后加入防老劑,繼續攪拌1h后即得預反應液。

1.3.3 氯丁膠粘劑的制備

將混合溶劑投入三口燒瓶,加入煉好剪碎的氯丁橡膠、預反應液、C9石油樹脂、增塑劑,進行攪拌,待溶解完全即得氯丁膠粘劑。

1.4 性能測試

1.4.1 黏度

按GB/T 2794中的規定進行測定。

1.4.2 不揮發物含量

按GB/T 2793中的規定進行測定。

1.4.3 初粘強度

按LY/T1206中的規定進行測定。

1.4.4 拉伸剪切強度

按LY/T1206中的規定進行測定。

1.4.5 耐干熱性

按LY/T1206中的規定進行測定。

1.4.6 游離甲醛含量

按GB/T18583中的規定進行測定。

1.4.7 有害物質限量

按GB/T18583中的規定進行測定。

2 結果與討論

2.1 橡膠的選擇

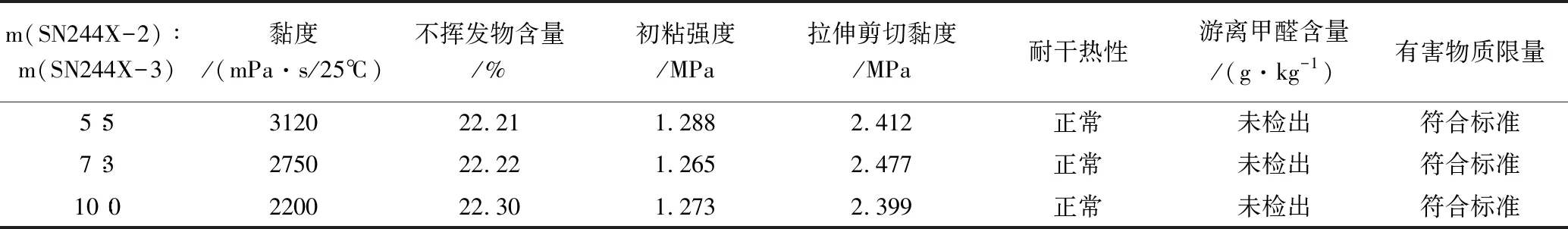

氯丁橡膠SN244X-2、氯丁橡膠SN244X-3的溶解黏度不同,后者較前者高,膠片的選擇主要考慮其對膠粘劑黏度的影響,因此,采用兩種型號膠片不同比例搭配進行實驗。結果見下表1。

表1 兩種型號膠片不同比例搭配進行實驗結果

表1(續)

由表1可以看出,橡膠的搭配比例對黏度的影響較大,其他方面無大的影響。考慮到施工刮膠的流暢度和膠液的穩定性等因素,綜合考慮,選擇m(SN244X-2)∶ m(SN244X-3)=5∶5最為合適。

2.2 溶劑體系的搭配選擇

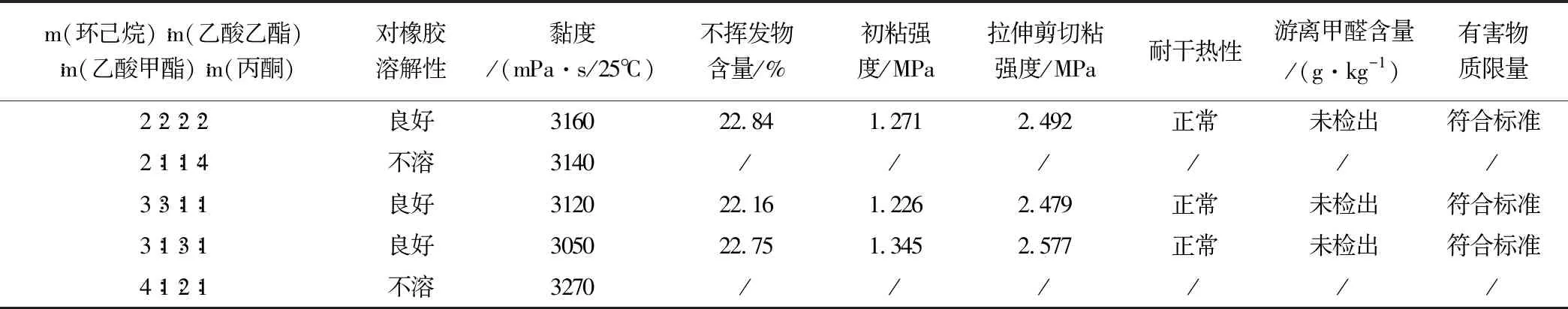

溶劑體系的選擇主要考慮到溶解度參數。氯丁橡膠的溶解度參數為9.2~9.4,溶于甲苯、二氯甲烷、二氯乙烷、二氯乙烯、三氯甲烷、四氯化碳等,微溶于環己烷、乙酸乙酯、乙酸甲酯等。氯丁膠粘劑的固含量低,溶劑量大,且多為有毒、有害的化合物。芳香烴溶劑毒性最大,經肝臟代謝,排至膀胱,有引發膀胱癌的可能,潛伏期長達20年。鹵代烴類的溶劑的刺激性和毒性也非常大。由于考慮到毒性和污染性,本次實驗用到的溶劑均不屬于良溶劑,因此還需考慮對膠片的溶解性。不同溶劑配比對膠粘劑性能的影響如下表2所示。

表2 不同溶劑配比對膠粘劑性能的影響

由上表2可以看出,當環己烷和丙酮的用量過多時,對橡膠的溶解性差。當m(環己烷)∶m(乙酸乙酯)∶m(乙酸甲酯)∶m(丙酮)=3∶1∶3∶1時,初粘強度和拉伸剪切強度最優,因此,混合溶劑體系選擇m(環己烷)∶m(乙酸乙酯)∶m(乙酸甲酯)∶m(丙酮)=3∶1∶3∶1的比例進行搭配。

2.3 樹脂用量的選擇

為提高粘接強度、耐熱性及耐水性,延長粘性保持時間,氯丁膠粘劑中通常會加入一系列樹脂,其中酚醛樹脂效果最好,其與氧化鎂的螯合反應更加大大提高了氯丁膠粘劑的性能。因此酚醛樹脂是必不可少的。

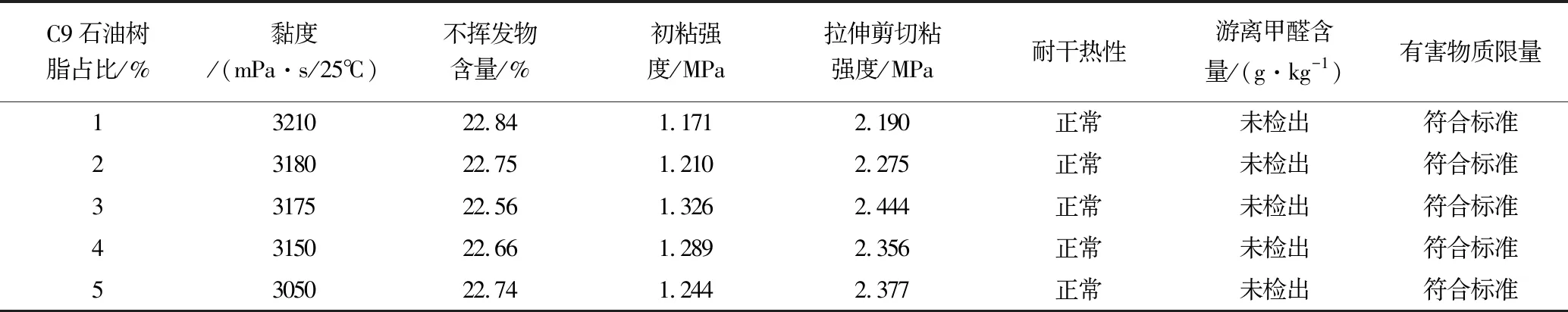

本次不考慮酚醛樹脂,主要針對C9石油樹脂的用量對氯丁膠粘劑性能的影響,見表3。

表3 C9石油樹脂的用量對氯丁膠粘劑性能的影響

由上表3可以看出,隨著C9石油樹脂用量的增加,黏度逐漸降低,當用量到3%時,初粘強度和拉伸剪切強度最大,因此,C9石油樹脂的用量選擇為3%。

2.4 活性氧化鎂用量的選擇

活性氧化鎂也是氯丁膠粘劑的重要組份,它的作用有很多,例如,它可吸收氯丁膠粘劑在貯存和使用過程中緩慢釋放出的氯化氫,還能防止煉膠時燒焦,還是樹脂的反應劑。

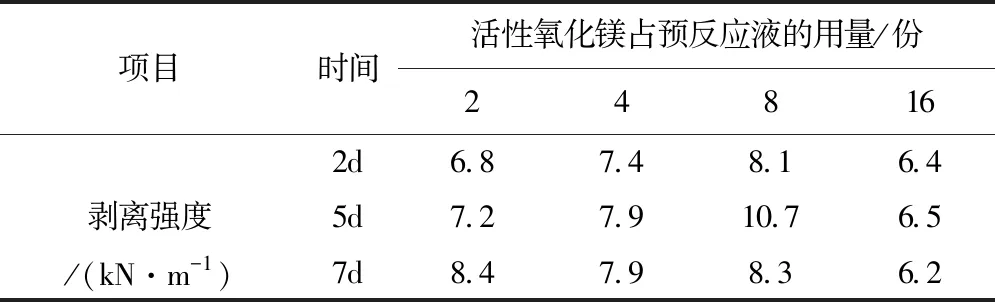

所用的氧化鎂要求粒子很小,活性很高。活性氧化鎂的用量對氯丁膠粘劑的性能有著很大影響,隨著用量的增加,粘接強度會提高,分層也會減輕,因為有利于形成更多的螯合物,但若超過一定用量,性能反而下降,具體見下表4。

表4 活性氧化鎂用量對粘接強度的影響

由上表可以看出,在螯合預反應液時,活性氧化鎂的用量選擇8份左右最為合適。

3 結論

一種無三苯、無鹵代烴的低毒性草皮用氯丁膠粘劑最優配方如下:

(1)氯丁橡膠SN244X-2、氯丁橡膠SN244X-3的搭配質量比例為5∶5;

(2)混合溶劑體系選擇m(環己烷)∶m(乙酸乙酯)∶m(乙酸甲酯)∶m(丙酮)=3∶1∶3∶1;

(3)C9石油樹脂的用量選擇為3%;

(4)在螯合預反應液時,活性氧化鎂的用量選擇8份左右。