甲醇精餾工藝及塔器優(yōu)化設(shè)計(jì)研究

潘建東

(北京石化工程有限公司西安分公司,陜西 西安 710015)

甲醇在化工領(lǐng)域一直都是一種十分重要的生產(chǎn)原料,在多種化工產(chǎn)品的生產(chǎn)中都能用到。針對(duì)這種需求,國(guó)內(nèi)外都對(duì)甲醇的制備和精餾進(jìn)行了相關(guān)研究,并對(duì)其精餾工藝不斷進(jìn)行優(yōu)化完善,以提升甲醇制備的效率與回收率。筆者結(jié)合甲醇現(xiàn)有精餾工藝及其工藝與塔器的優(yōu)化展開分析,希望能夠?qū)ξ磥砑状季s工藝的進(jìn)一步發(fā)展提供建議。

1 我國(guó)甲醇精餾工藝概述

在甲醇精餾工藝方面,我國(guó)一直所采用的都是魯奇節(jié)能工藝改進(jìn)之后的技術(shù),其主要是在預(yù)精餾塔的塔頂進(jìn)一步增設(shè)了兩級(jí)冷凝,然后將粗甲醇進(jìn)料的20%新鮮水作為萃取水,同時(shí)對(duì)常壓精餾塔側(cè)線抽出的雜醇油再經(jīng)過汽提回收到甲醇[1]。這一工藝可以說已經(jīng)較為完備和成熟,但卻并非沒有優(yōu)化空間。相反,這種甲醇精餾工藝仍然具有進(jìn)一步完善的空間,如當(dāng)前甲醇精餾工藝中所使用的塔內(nèi)件類型眾多,這就可以通過選型的研究來進(jìn)行優(yōu)化,同時(shí)在甲醇精餾裝置的原料組成方面也存在優(yōu)化空間。因此,探討甲醇精餾工藝的優(yōu)化仍是當(dāng)前化工領(lǐng)域的一個(gè)重要課題。

2 甲醇精餾工藝概述

在針對(duì)甲醇精餾的研究上,國(guó)內(nèi)外都做出了許多努力,并由此誕生了雙塔精餾工藝、三塔精餾工藝以及四塔精餾工藝等。

2.1 雙塔精餾工藝分析

該工藝是最早的甲醇裝置中所采用的一種精餾工藝,也是過去化工領(lǐng)域使用最為廣泛的一種工藝,在甲醇精餾生產(chǎn)的早期階段是相對(duì)比較成熟的。雙塔精餾工藝所使用的精餾裝置主要是預(yù)精餾塔以及精餾塔。其中預(yù)精餾塔主要用于對(duì)粗甲醇進(jìn)行預(yù)處理。具體操作將程序?yàn)閷⒋旨状歼M(jìn)行加壓,然后再進(jìn)行預(yù)熱,之后在預(yù)精餾塔塔中進(jìn)行水分去除。這一工藝在我國(guó)投入使用后又進(jìn)行了進(jìn)一步的改進(jìn),即在精餾塔的塔頂采用了兩級(jí)冷凝技術(shù),從而使甲醇水與一些含有雜質(zhì)的液相可以回流到返回塔,而另外的初餾部分以及少量甲醇水則在塔頂溢出。同時(shí)塔底含有水分的甲醇進(jìn)一步被送到主精餾塔中繼續(xù)進(jìn)行精餾,其中含微量甲醇和其他重組分的廢水被送入水處理系統(tǒng)中,而塔頂溢出的甲醇則成為精甲醇[2]。這種改進(jìn)在一定程度上提升了甲醇精餾的穩(wěn)定性以及回收利用率。

2.2 三塔精餾工藝分析

隨著甲醇精餾工藝的發(fā)展,三塔精餾工藝開始出現(xiàn),并因?yàn)槠渚s效果更佳,所以在現(xiàn)代化工領(lǐng)域被廣泛運(yùn)用。該精餾工藝與雙塔精餾工藝相比,其最大的區(qū)別在于使用的裝置不再是精餾塔,而是加壓塔與常壓塔。同時(shí)該技術(shù)的另一優(yōu)勢(shì)在于進(jìn)一步降低了甲醇精餾過程中的能源消耗,更符合節(jié)能要求。該精餾工藝具體程序?yàn)椋孩俅旨状碱A(yù)熱后進(jìn)入精餾塔,而預(yù)熱后溶解于粗甲醇中的低沸點(diǎn)雜質(zhì)則由精餾塔頂部精餾出并被送進(jìn)燃料管網(wǎng);②精餾塔底部出來的物料被塔釜泵加壓,之后進(jìn)入加壓塔;③加壓塔內(nèi)產(chǎn)生的甲醇蒸汽從塔頂散出,然后經(jīng)過冷凝流入回流槽內(nèi)并被分解成精甲醇以及甲醇水容易,其中精甲醇會(huì)被存儲(chǔ)到甲醇混合灌,而甲醇水容易則進(jìn)入常壓塔;④常壓塔會(huì)對(duì)甲醇溶液中的異丁基油進(jìn)行抽出操作,從而使低于水費(fèi)點(diǎn)的雜質(zhì)能夠被分離出塔,而另外一部分廢水則從塔底排除并最終進(jìn)入廢水處理系統(tǒng)[3]。

2.3 四塔精餾工藝分析

該精餾工藝則是在三塔精餾工藝基礎(chǔ)上進(jìn)一步發(fā)展出來的,其主要在精餾過程中增設(shè)了一種回收塔處理工藝。四塔精餾工藝的具體程序?yàn)椋孩俅旨状冀?jīng)過加壓和預(yù)熱到75℃之后被送進(jìn)預(yù)精餾塔;②精餾塔塔頂同樣采取兩級(jí)冷凝技術(shù)將冷凝后的冷凝液與洗滌水回流,同時(shí)對(duì)甲醇水進(jìn)行加壓,再與加壓塔塔釜內(nèi)的甲醇水換熱,之后再進(jìn)入加壓塔;③塔頂?shù)恼羝诶淠筮M(jìn)入回流罐,再進(jìn)行加壓處理,隨后就可以得到一部分精甲醇,而另一部分加壓后的冷凝液則在塔頂進(jìn)行回流;④回流的冷凝液進(jìn)一步在常壓塔內(nèi)進(jìn)行精餾并得到剩余甲醇,同時(shí)塔釜水則分兩部分分別進(jìn)入預(yù)精餾塔和廢水處理系統(tǒng)[4]。

3 甲醇精餾工藝的優(yōu)化分析

上述幾種甲醇精餾工藝從雙塔到四塔本身就是一個(gè)不斷優(yōu)化完善的過程。而針對(duì)當(dāng)前甲醇精餾工藝的實(shí)際情況分析,其工藝的優(yōu)化則需要針對(duì)精餾過程中的細(xì)節(jié)進(jìn)行把控,如此方能使精餾工藝更為科學(xué)化,切實(shí)提升精餾效率和品質(zhì)。具體而言,甲醇精餾工藝的優(yōu)化可以圍繞以下幾方面展開:

一是要優(yōu)化壓力和溫度的控制。在當(dāng)前的甲醇精餾工藝中,加壓塔與常壓塔的使用已經(jīng)十分普遍。鑒于這兩種裝置的具體功能和在精餾工藝中的用途,就需要我們對(duì)精餾操作中加壓塔與常壓塔內(nèi)的壓力和溫度進(jìn)行有效控制,并優(yōu)化其控制方法和參數(shù)。一方面,溫度控制可以針對(duì)不同裝置采取不同控制方法。其中加壓塔內(nèi)的溫度可以采用蒸汽進(jìn)行控制,而常壓塔內(nèi)的溫度則可以利用加壓塔產(chǎn)生的甲醇?xì)膺M(jìn)行控制。而在壓力控制方面,則可以利用兩種裝置運(yùn)行中所產(chǎn)生的壓力與溫度進(jìn)行互相調(diào)節(jié)。通過壓力與溫度控制操作的優(yōu)化,能夠明顯提升輕重組分處理分離的效率和質(zhì)量。

二是要對(duì)精餾塔回流比例加以優(yōu)化。在甲醇精餾工藝中,精餾塔的回流量在一定程度上決定了塔頂?shù)膫鳠崆闆r,所以對(duì)其回流比例的優(yōu)化控制也是十分關(guān)鍵的。具體而言,其回流量與采出量比例應(yīng)該在2.3~2.8,并且需要根據(jù)催化劑使用情況來實(shí)施動(dòng)態(tài)化調(diào)整,以確保其回流比例能夠始終保持在合理范圍內(nèi)。

三是優(yōu)化甲醇油的采出控制。在甲醇油采出情況的優(yōu)化控制方面,需要結(jié)合甲醇油自身的成分特點(diǎn)加入一定量的萃取水,并把控好精餾負(fù)荷程度,從而達(dá)到精餾工藝的優(yōu)化。

四是優(yōu)化塔頂溫度與進(jìn)料控制。在精餾工藝中,塔頂溫度會(huì)對(duì)塔底殘液中的甲醇含量產(chǎn)生影響,一旦溫度超出合理范圍,就會(huì)使殘液中的甲醇含量升高,降低其精餾效率。因此在實(shí)際操作中需要優(yōu)化塔頂溫度與進(jìn)料量控制,保證其溫度適中處于合理范圍內(nèi)。

4 甲醇精餾工藝中塔器的優(yōu)化設(shè)計(jì)

作為甲醇精餾工藝的實(shí)現(xiàn)基礎(chǔ),其精餾中各種塔器的運(yùn)用是十分關(guān)鍵的。對(duì)此,就需要專門針對(duì)其塔器進(jìn)行優(yōu)化設(shè)計(jì)。

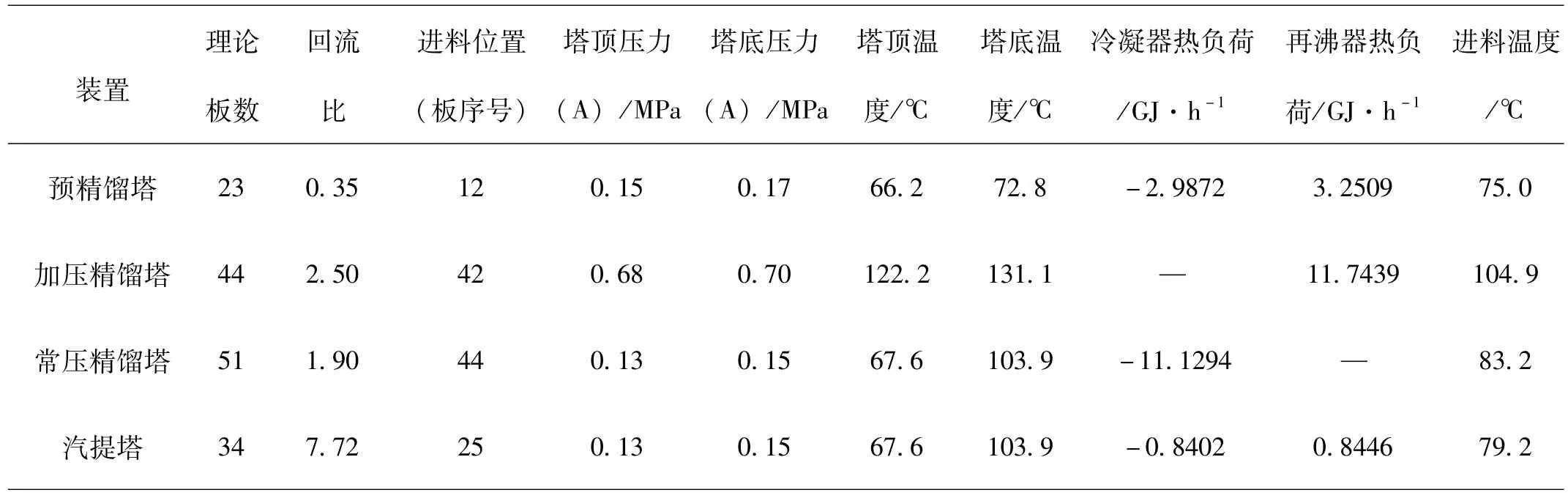

4.1 科學(xué)確定塔器理論級(jí)數(shù)優(yōu)化塔器選擇

隨著甲醇精餾工藝的發(fā)展,其配套的精餾裝置也不斷推陳出新,到今天已經(jīng)出現(xiàn)了許多精餾裝置,且不同裝置之間的尺寸也存在較大差異,因此在對(duì)塔器進(jìn)行優(yōu)化設(shè)計(jì)的過程中,首先就需要解決塔器的科學(xué)選擇問題。如果塔器選擇超出實(shí)際精餾需求,則會(huì)造成資源浪費(fèi),但如果無法滿足蒸餾需求,則會(huì)嚴(yán)重影響精餾能力,從而使精餾出的甲醇產(chǎn)品難以達(dá)到相應(yīng)的質(zhì)量標(biāo)準(zhǔn)。基于此,針甲醇精餾工藝的塔器選擇就需要形成一種專門的理論級(jí)數(shù)模型,然后結(jié)合實(shí)際生產(chǎn)需求對(duì)照模型挑選出最合適的精餾塔器。在理論級(jí)數(shù)模型的構(gòu)建方面,可以采用PRO/Ⅱ工藝模擬程序,并NRTL熱力學(xué)計(jì)算模型作為構(gòu)建方法,再結(jié)合Shortcut模塊對(duì)各種塔器分離所需的最小理論級(jí)數(shù)進(jìn)行計(jì)算,最終就可以得到各種塔器的理論級(jí)數(shù)與相應(yīng)的操作條件。[5]具體如表1所示。

表1 工藝模擬計(jì)算優(yōu)化的各塔理論級(jí)數(shù)與主要操作參數(shù)

根據(jù)上述塔器理論級(jí)數(shù)與相關(guān)操作參數(shù),實(shí)際塔器優(yōu)化設(shè)計(jì)的過程中,只需要根據(jù)裝置情況進(jìn)一步調(diào)整粗醇組成與流量,就可以實(shí)現(xiàn)更為高效的甲醇精餾,并幫助企業(yè)有效減少實(shí)際生產(chǎn)中的相關(guān)成本。

4.2 各類塔器的優(yōu)化設(shè)計(jì)

現(xiàn)階段甲醇精餾工藝中所使用的裝置基本都包含預(yù)精餾塔、加壓塔、常壓塔,因此在確定理論級(jí)數(shù)模型并選擇塔器之后,同樣需要對(duì)各類塔器進(jìn)行針對(duì)性的優(yōu)化設(shè)計(jì)。

在預(yù)精餾塔的優(yōu)化設(shè)計(jì)方面,因?yàn)樵撍髟诜蛛x粗甲醇輕組分方面具有重要作用,所以需要通過塔盤的運(yùn)用來提升該裝置的精餾效能。這是因?yàn)榫s工藝中的提餾段通常會(huì)留存有少量液蠟,所以會(huì)對(duì)填料表面的液相掛膜產(chǎn)生影響,但塔盤的使用則能夠起到良好的混合作用,促進(jìn)堿液與酸性物質(zhì)間產(chǎn)生良好反應(yīng)。

在加壓精餾塔的優(yōu)化設(shè)計(jì)方面,可以通過規(guī)整填料的方式來對(duì)其進(jìn)行優(yōu)化。這是因?yàn)榧訅核旧韺?duì)理論級(jí)數(shù)要求不高,也對(duì)塔釜物料的純度沒有過多要求,所以在塔釜中進(jìn)行規(guī)整填料就可以通過減少塔高來達(dá)到良好的優(yōu)化效果。此外,在全塔中使用塔盤也是一個(gè)有效的優(yōu)化設(shè)計(jì)。而在規(guī)整填料的具體實(shí)現(xiàn)上,則可以通過在塔釜上設(shè)置進(jìn)料口來達(dá)到目的,如此既能夠達(dá)到優(yōu)化效果,又不會(huì)對(duì)原有工藝的操作產(chǎn)生影響。

在常壓精餾塔的優(yōu)化設(shè)計(jì)方面,此處建議采取與汽提塔進(jìn)行復(fù)合的方式。這是因?yàn)檫@兩種塔器在結(jié)構(gòu)上差別不大,同時(shí)兩種塔器對(duì)理論級(jí)數(shù)的要求都較高,因此將兩者復(fù)合可以在一定程度上同時(shí)滿足兩種塔器的工作要求,并且能夠使兩者的作用得到最大化的發(fā)揮,進(jìn)而提升精餾工藝水平。

5 結(jié)語(yǔ)

綜上所述,甲醇精餾工藝雖然經(jīng)過長(zhǎng)時(shí)間的發(fā)展已經(jīng)取得了許多成果,尤其在塔器的開發(fā)上誕生出諸多類型,但其實(shí)際工藝操作仍有進(jìn)一步優(yōu)化的空間。一方面,甲醇精餾工藝本身就可以通過壓力和溫度控制、回流比例、甲醇油采出控制以及塔頂溫度與進(jìn)料控制的優(yōu)化來實(shí)現(xiàn)更高水平的精餾,另一方面對(duì)其塔器的優(yōu)化設(shè)計(jì)也可以促進(jìn)精餾工藝水平的提升。因此,化工領(lǐng)域在實(shí)踐中必須繼續(xù)保持對(duì)甲醇精餾工藝的研究,確保甲醇精餾水平的持續(xù)發(fā)展。