SBS 改性瀝青發泡機理與影響因素研究

陳金山

(中鐵十九局集團第六工程有限公司 江蘇無錫 214028)

1 引言

熱拌瀝青混合料施工溫度較高,排放出的有害氣體對周邊環境造成了破壞,因此在國家大量提倡節能環保的背景下,需要對瀝青混合料生產工藝作出相應的改進[1-2]。 泡沫瀝青溫拌技術作為溫拌瀝青技術的一種,不但能夠降低混合料施工溫度,減少對環境的污染,而且能夠有效節約施工成本[3]。目前,國內外對瀝青發泡的研究以基質瀝青為主,而對改性瀝青發泡的研究尚顯不足[4]。 因此本文分析了瀝青發泡機理,指出了SBS 改性瀝青發泡的影響因素,并重點針對SBS 改性瀝青加熱溫度和用水量對瀝青發泡的影響進行了試驗研究,試驗結果為泡沫溫拌SBS 改性瀝青技術的應用提供了理論支持。

2 瀝青發泡機理

瀝青發泡過程發生在特定的裝置內,制備泡沫瀝青所需的材料一般包括瀝青、水與空氣,瀝青發泡示意如圖1 所示。 在發泡裝置的兩側分別有常溫水和壓縮空氣的噴入閥門,在發泡裝置上方有140 ℃以上的高溫流體瀝青噴入閥門。 當準備要制備泡沫瀝青時,三個噴入閥門同時打開,常溫水、壓縮空氣和高溫的瀝青發生一系列物理反應:常溫狀態下的水在高壓泵作用下被分散成細小水顆粒,而這些水顆粒與高溫瀝青溫度相差很大,在發泡裝置內又迅速汽化,形成水蒸氣;瀝青裹覆水蒸氣形成膨脹空氣室,多個瀝青膨脹空氣室聚集后從噴出口噴出,形成了泡沫瀝青[5-6]。

因為瀝青泡大小和表層液膜表面厚度不相同,瀝青黏度受溫度影響也較大,所以瀝青泡內的平衡狀態維持的時間較短,瀝青泡“存活”的時間也較短[7]。 關于瀝青泡破滅的解釋有很多,一種解釋為高溫的瀝青泡噴出后,瀝青泡表面溫度迅速下降,瀝青泡內部的水蒸氣冷凝成液體,造成瀝青泡破滅[8];另一種解釋為多個瀝青泡相互黏附在一起時,液膜凹向膨脹空氣室的地方形成了普萊(Plateau)邊界,造成了液膜內部各處的壓力值并不相同,液膜內部液體開始便向壓力小的地方流動,液膜厚度變得不均勻,當液膜厚度達到極限后,平衡狀態被打破,瀝青泡就會破滅[9]。

圖1 瀝青發泡示意

3 SBS 改性瀝青發泡的影響因素

結合瀝青發泡機理,考慮SBS 改性瀝青材料特性,可以推斷出SBS 改性瀝青發泡的影響因素有:(1)用水量、水壓及水溫。 一般來講,用水量不同,評價瀝青發泡特性的指標膨脹率和半衰期也不同;水壓不同,從閥門噴入的細小水顆粒分散狀態不同,一般情況下水壓越大,水顆粒越分散,發泡效果越好;水溫對瀝青發泡也有影響,水溫越高,在發泡腔內越容易汽化為水蒸氣[10]。 (2)氣壓。 空氣壓力值越大,越容易被瀝青裹附,發泡效果越好。 (3)瀝青加熱溫度、SBS 改性劑摻加量和基質瀝青種類。 瀝青加熱溫度不同,各成分之間的熱量傳遞程度不同;SBS改性劑摻加量和基質瀝青種類均影響瀝青內部組成成分,瀝青組成成分不同,物理反應劇烈程度不同,發泡效果不同[11]。 (4)發泡裝置結構尺寸。 瀝青發泡的主要場所為發泡裝置,發泡裝置內部的結構尺寸不同,瀝青發泡物理反應劇烈程度不同,瀝青發泡效果也會有所差異[12]。

對于工程中使用的瀝青而言,一般是通過改變瀝青加熱溫度和用水量進行瀝青發泡試驗,以得到最佳發泡效果所對應的最佳發泡條件[13]。 因此,可開展相應的試驗來研究瀝青加熱溫度和用水量對SBS 改性瀝青發泡的影響。

4 SBS 改性瀝青發泡試驗

4.1 試驗裝置與試驗材料

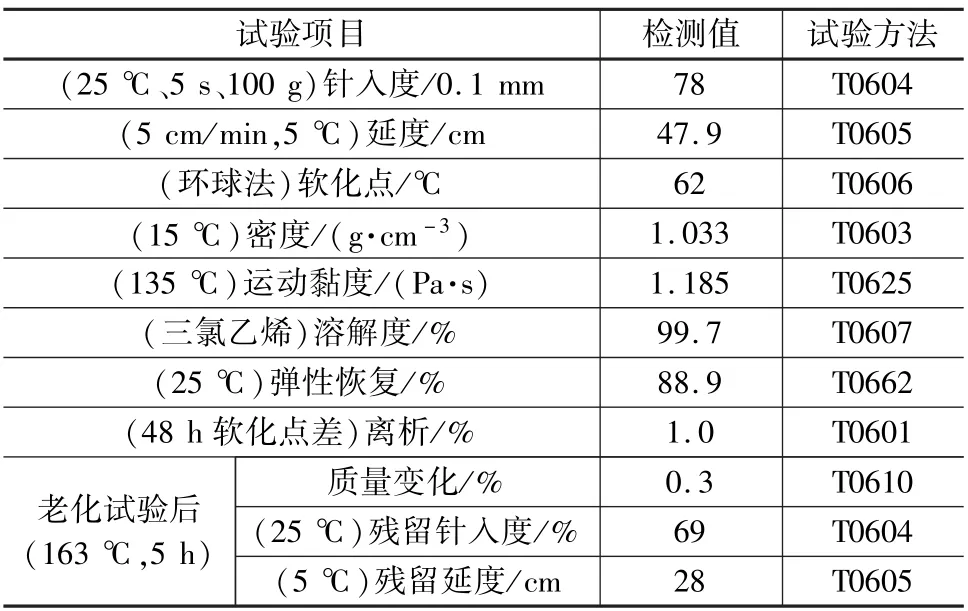

在試驗室內開展瀝青發泡試驗時,所用的裝置一般是維特根公司生產的WLB10 型號的小型瀝青發泡設備,如圖2 所示。 在利用該裝置進行試驗前,調節水和空氣的壓力值達到規定要求,以此確保發泡過程能夠正常進行。 選擇測量容器為圓柱形,直徑300 mm、容積20 L;測量儀器精度:直尺精度0.2%,時間精度0.1 s,溫度精度1.0 ℃,質量精度0.1 g。 試驗所用SBS改性瀝青的技術指標如表1 所示。

圖2 WLB10 型瀝青 發泡設備

表1 SBS 改性瀝青技術指標

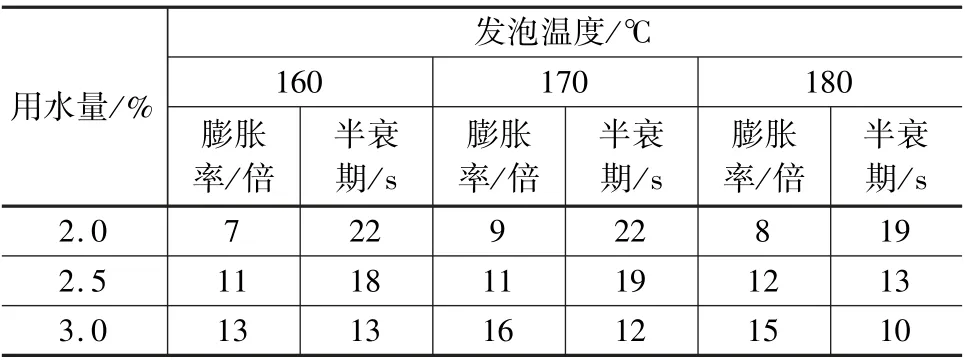

選擇膨脹率和半衰期為評價瀝青發泡效果的指標,試驗內容為測試三種不同用水量和三種不同瀝青加熱溫度不同組合下瀝青的發泡效果,試驗目的為對比不同組合的發泡效果,分析每個因素對瀝青發泡的影響。 其中,發泡用水量分別為2.0%、2.5%和3.0%;SBS 改性瀝青加熱溫度分別160 ℃、170 ℃和180 ℃。

4.2 SBS 改性瀝青加熱溫度對瀝青發泡的影響

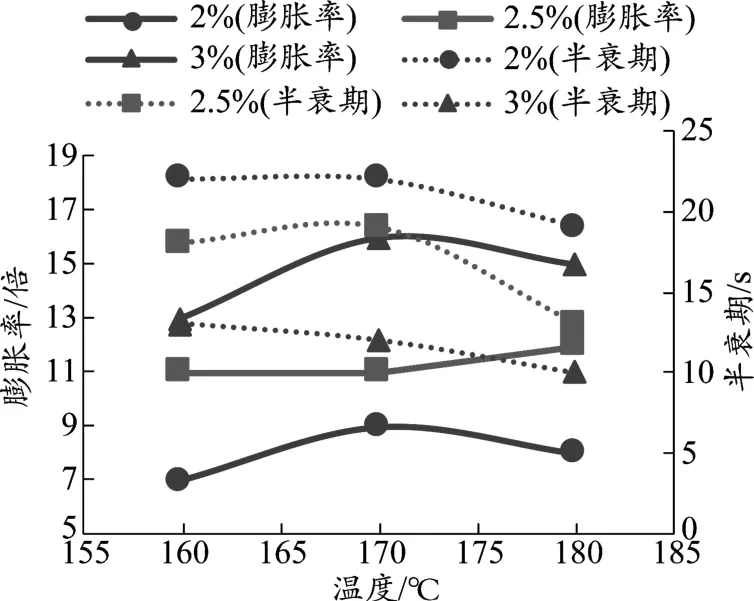

從理論上講,對于某種特定類型的瀝青應該有最佳的瀝青加熱溫度。 高于或低于最佳瀝青加熱溫度,瀝青的發泡效果就會變差。 采用以上試驗材料,在三種不同瀝青加熱溫度和三種不同用水量下開展SBS改性瀝青發泡試驗,試驗結果如表2 所示。 以表2 的試驗數據為依據,可得到不同SBS 改性瀝青加熱溫度下的膨脹率和半衰期變化曲線,如圖3 所示。

表2 SBS 改性瀝青發泡試驗的試驗結果

圖3 不同SBS 改性瀝青加熱溫度下瀝青發泡特性

從圖3 可以看出,在不同發泡用水量下,膨脹率或半衰期隨SBS 改性瀝青加熱溫度變化的規律不同。 當用水量為2.0%時,隨SBS 改性瀝青加熱溫度升高,膨脹率先變大后變小,半衰期先保持不變后縮短;當用水量為2.5%時,隨著SBS 改性瀝青加熱溫度升高,膨脹率先保持不變后變大,半衰期先延長后縮短;當用水量為3.0%時,隨著SBS 改性瀝青加熱溫度升高,膨脹率先變大后變小,半衰期一直縮短。 對于瀝青加熱溫度對發泡特性的影響,我們一般認為瀝青加熱溫度越高,膨脹率越大,半衰期越短[14]。 但試驗結果與這一認識不同,試驗結果表明SBS 改性瀝青加熱溫度升高,膨脹率反而可能會變小。 這是因為SBS 改性瀝青發泡是一個復雜的物理過程,各成分之間相互存在熱量傳遞。 SBS改性瀝青加熱溫度越高,液態水汽化速度越快,越容易被瀝青裹附;但SBS 改性瀝青加熱溫度越高,瀝青黏度越低,瀝青膜彈性越差,普萊特邊界的“自愈”能力減弱。 因此,過高的SBS 改性瀝青加熱溫度可能會降低瀝青發泡效果;確定SBS 改性瀝青最佳發泡條件時,需要同時考慮SBS 改性瀝青加熱溫度和用水量的影響。

4.3 用水量對瀝青發泡的影響

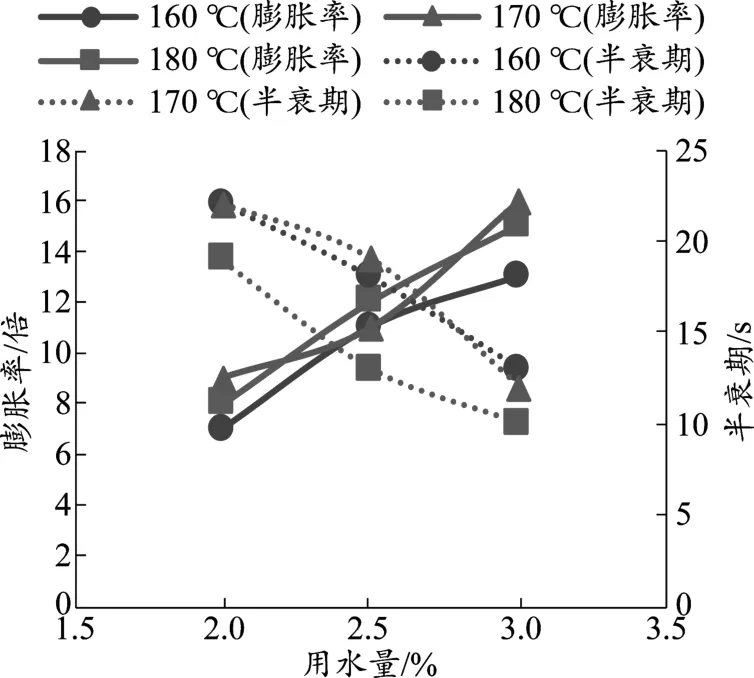

對于基質瀝青而言,在一定的瀝青加熱溫度下,用水量越多,瀝青裹覆的水蒸氣越多,瀝青泡越大,膨脹率越大;但隨著瀝青泡體積變大,瀝青膜厚度變薄,瀝青泡內部能夠維持平衡狀態的時間變短,半衰期縮短。 依據表2 中SBS 改性瀝青發泡試驗的試驗數據,可得到不同用水量下的膨脹率和半衰期變化曲線,如圖4 所示。

圖4 不同用水量下的SBS 改性瀝青發泡特性

從圖4 可以觀察到,伴隨著用水量的增加,在任一SBS 改性瀝青加熱溫度下膨脹率一直變大,半衰期一直縮短,這與基質瀝青發泡特性隨用水量變化趨勢一致。 以膨脹率不宜小于8 倍,半衰期不宜小于20 s 為標準,確定SBS 改性瀝青最佳加熱溫度為170 ℃,最佳用水量為2%。

5 結束語

(1)結合瀝青發泡機理,考慮SBS 改性瀝青材料特性,得到了SBS 改性瀝青發泡的影響因素有:用水量、水壓及水溫;氣壓;瀝青加熱溫度、SBS 改性劑摻加量和瀝青種類;發泡裝置結構尺寸。

(2)膨脹率可能隨著SBS 改性瀝青加熱溫度升高而變小;過高的SBS 改性瀝青加熱溫度導致普萊特邊界的“自愈”能力減弱,降低了發泡效果。

(3)確定SBS 改性瀝青最佳發泡條件時,需要同時考慮SBS 改性瀝青加熱溫度和用水量對發泡的影響。

(4)SBS 改性瀝青發泡的評價指標隨用水量變化的趨勢與基質瀝青相同;以膨脹率不小于8 倍,半衰期不小于20 s 為標準,確定了SBS 改性瀝青最佳加熱溫度為170 ℃,最佳用水量為2%。