基于流固耦合的柱面氣膜密封支撐結構性能研究*

白超斌 劉美紅 孫軍鋒 代 迪

(昆明理工大學機電工程學院 云南昆明 650504)

在高速柔性轉子流體機械中,對高速柔性轉子系統的關鍵部位應用高性能密封技術,以提高整機的工作效率、降低油耗、提高相關構件的耐久性和工作壽命,一直以來是人們追求的目標[1]。高速柔性轉子系統中存在2種特殊的工況條件:系統的三高(高界面滑速、高環境溫度、高邊界壓差)和轉子較大的動態位移(源于劇烈振動、熱力變形等)[2],柱面氣膜密封的優良密封性能為這一問題提供了有效的解決途徑。

柱面氣膜密封系統主要由柔性支撐系統和浮環構成,因為有柔性支撐的存在,在工作中允許更大的徑向位移[3]。但是由于柱面氣膜密封的氣膜厚度很薄,一般只有幾微米,而軸的徑動常常多達幾毫米,為了避免密封軸和浮環密封表面相接觸進而造成密封失效,甚至是結構損壞,應合理選用柱面氣膜密封的柔性支撐結構來隔離。自從柱面氣膜密封的概念第一次提出以來,國內外的相關研究都取得了一定的成果[4]。對柱面氣膜密封的研究,國內主要始于2007年。馬綱等人[3,5-7]對柱面氣模密封結構參數進行了優化設計,對柱面氣模密封的動態性能和穩態特性都做了一系列研究,得到了性能參數隨可壓縮數和氣膜厚度變化的曲線以及動剛度系數和阻尼系數計算式。陳濤、蘇澤輝等[4,8]建立了T型槽模型和無槽模型,分析操作參數對2種槽型的影響,得出T型槽結構較無槽模型具有更好的動壓效應,轉速、偏心率等參數對柱面氣模密封性能的影響比較大。陸俊杰、丁雪興等[9-11]提出了一種新型浮動式柱面微槽氣膜密封模型,研究了表面微坑和微槽對氣膜密封的影響,并對傾斜橢圓微孔進行了參數分析。但是上述文獻針對柔性支撐結構的設計及相關參數的研究較少。本文作者針對波箔結構柔性支撐柱面氣膜密封,利用流固耦合分析方法,研究了結構參數和材料參數對支撐結構性能的影響。

1 密封結構特點和工作原理

1.1 柔性支承柱面氣膜密封結構特點

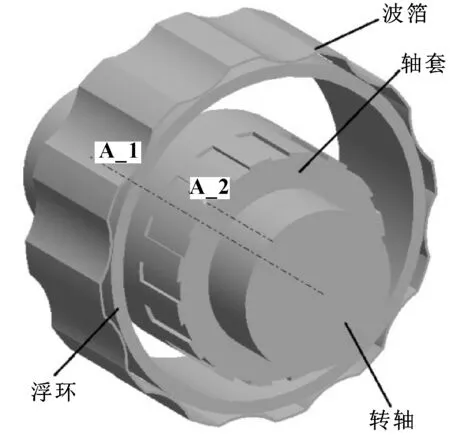

柔性支承柱面氣膜密封結構包括浮環(靜環)、軸套(動環)、轉軸以及波箔等結構,如圖1所示。

圖1 柔性支承柱面氣膜一字槽密封結構示意

當軸套(動環)跟隨轉軸做高速旋轉時,因為密封腔內的氣體在高壓側,所以氣體會被帶進一字槽內的間隙內,氣體因為有槽型結構及偏心結構的存在不斷被壓縮并產生高壓,在浮環與軸套之間生成一層微米級別剛度較大的氣膜間隙。同時,轉軸與浮環之間因為偏心的安裝設計,軸套和浮環之間形成收斂形楔形間隙,因為有楔形間隙的存在所以增強了柱面氣膜密封的流體動壓效應,使得氣膜的剛度與承載力加強。對于開槽的設計,當轉軸轉動時,密封流體沿周向被泵吸入槽內,產生動壓效應。

在徑向方向,當軸產生振動或較大位移時,氣膜推動浮環。因為有柔性支承波箔的存在,在徑向方向產生緩沖變形以降低轉子的跳動引起的徑向位移跳動,防止了密封副發生摩擦發熱、乃至“抱軸”的現象。

1.2 柔性支承柱面氣膜密封的工作原理

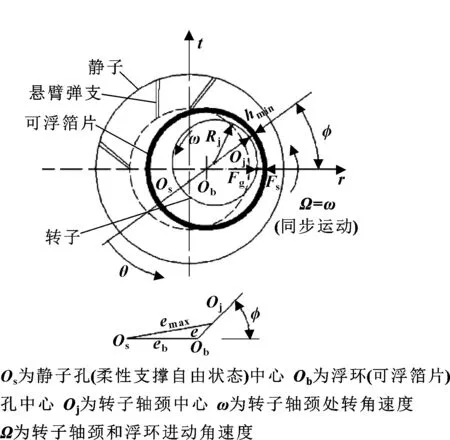

柔性支撐柱面氣膜密封的原理是:通過轉子高速旋轉讓軸套和浮環之間形成動壓密封氣膜;浮環和波箔之間形成一定的柔性,從而使得密封系統可以有柔性支撐特征,確保在工作過程中達到穩定的氣膜;氣膜和柔性支撐共同作用,可以避免出現浮環和軸套因表面變形而造成接觸摩擦和磨損,進而達到良好的密封性能。如圖2所示。

圖2 柔性支承柱面氣膜密封工作原理示意

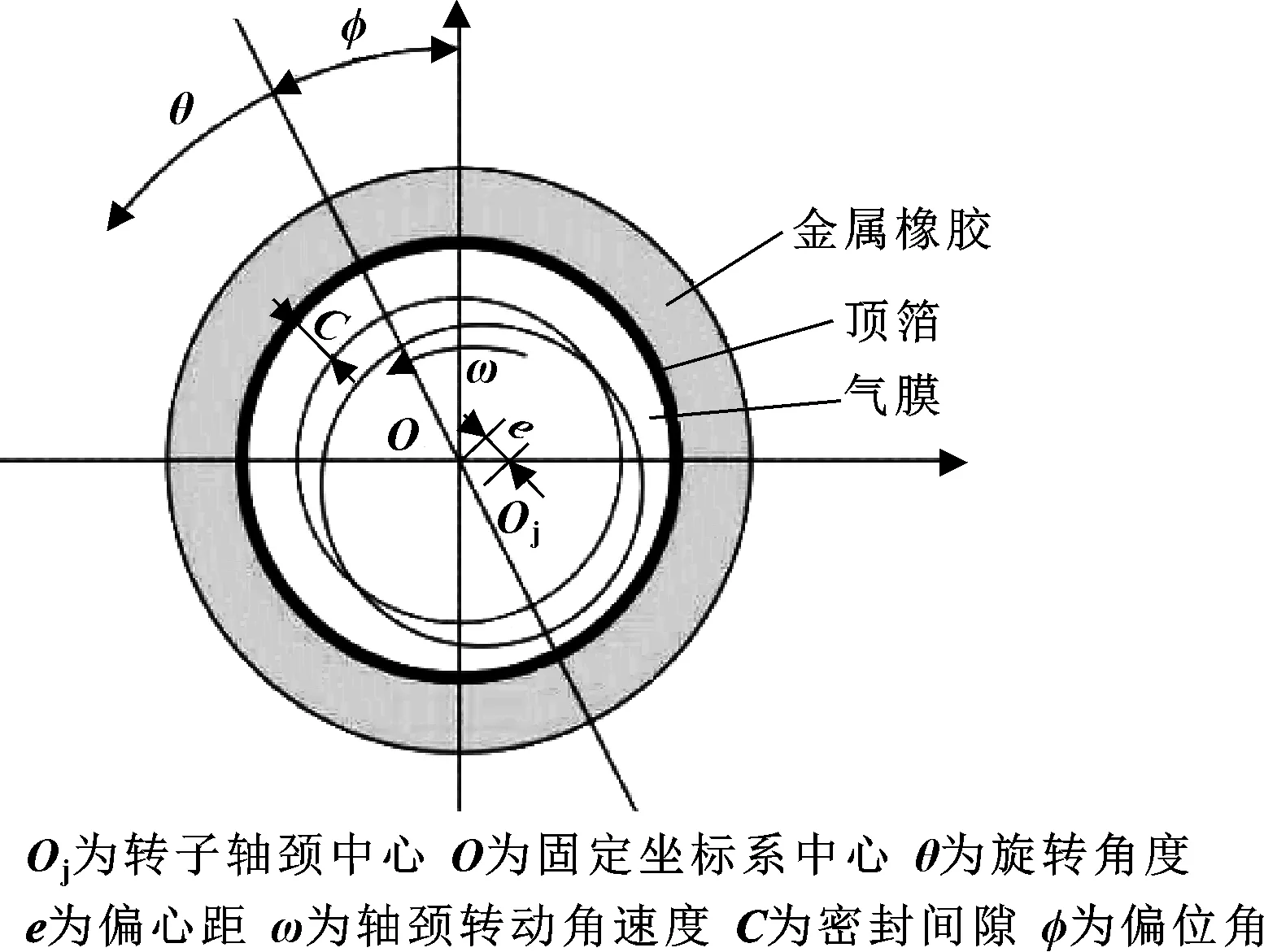

金屬橡膠外環柔性支承結構如圖3所示,結構材料為金屬橡膠,以此當作彈性外環。一旦氣膜密封阻尼結構開始工作的時候,這三者(氣膜、轉子和彈性外環)就會形成一個流固耦合系統。區別于剛性外環,彈性外環對氣膜壓力場的分布具有自動調節功能,以盡可能地減少發生碰磨。在氣膜和彈性外環雙重作用下可以讓轉子形成阻尼,而與此同時彈性外環也可以和轉子的軸頸形成較小的間隙,從而起到節流功效,可以有效地限制氣體的軸向泄漏。設計出的氣膜密封阻尼結構可以確保非接觸潤滑的穩定性,達到阻尼和密封的共同效用[12]。

圖3 金屬橡膠外環柔性支承結構示意

柔性支承柱面氣膜密封的設計原理與箔片氣體軸承具有相似性,只是箔片氣體軸承是利用波箔、平箔結構作為其柔性支承。其主要原理在于轉子相對于波箔、平箔結構進行高速旋轉時,高速旋轉的轉子與箔片內壁面的偏心安裝產生動壓效應,從而使得轉子起浮并承載了施加給軸承的載荷[13]。文中就是以這種箔片式氣體軸承為參考設計了柔性支承柱面氣膜密封結構。

在眾多的非接觸式氣膜密封中,根據氣體潤滑原理,大致可以分為三類[9],如圖4所示。

柔性支承柱面氣膜密封基于動壓潤滑的基本理論,因為動環與靜環之間存在偏心率,產生流體動壓效應,從而促成微米級的流體動壓氣膜達到密封介質的密封效果。其中間隙產生的氣膜壓力高于入口壓力,從而達到對泄漏通道的密封作用。另外,形成的氣膜可以有效地對浮環和轉軸進行分離,起到動壓潤滑作用,減少表面摩擦。柔性支承也能在軸發生徑向位移時有效地緩沖氣膜與軸的相對運動,使得轉軸不會與浮環造成剛性接觸而破壞密封零件。

2 流固耦合模型建立

2.1 基本假設

根據流體力學的基本原理,為盡可能使模擬條件達到理想狀態,在對柱面氣膜密封的構造及實際情況進行分析前,進行以下假設:

(1)將密封間隙內的氣體假定為理想存在的氣體,其與牛頓流體的原理相同,均為連續的介質,且不考慮氣體體積力和慣性力對流場的影響;

(2)流場內溫度和流體黏度保持恒定;

(3)柔性支撐波箔、平箔中面的法線與箔彎的曲線垂直,箔彎的曲線變形彎曲后,仍舊保持為直線,并垂直于變形彎曲后的中面,箔內不存在剪切力,即γzx=0,γyz=0。

2.2 柔性支撐結構參數

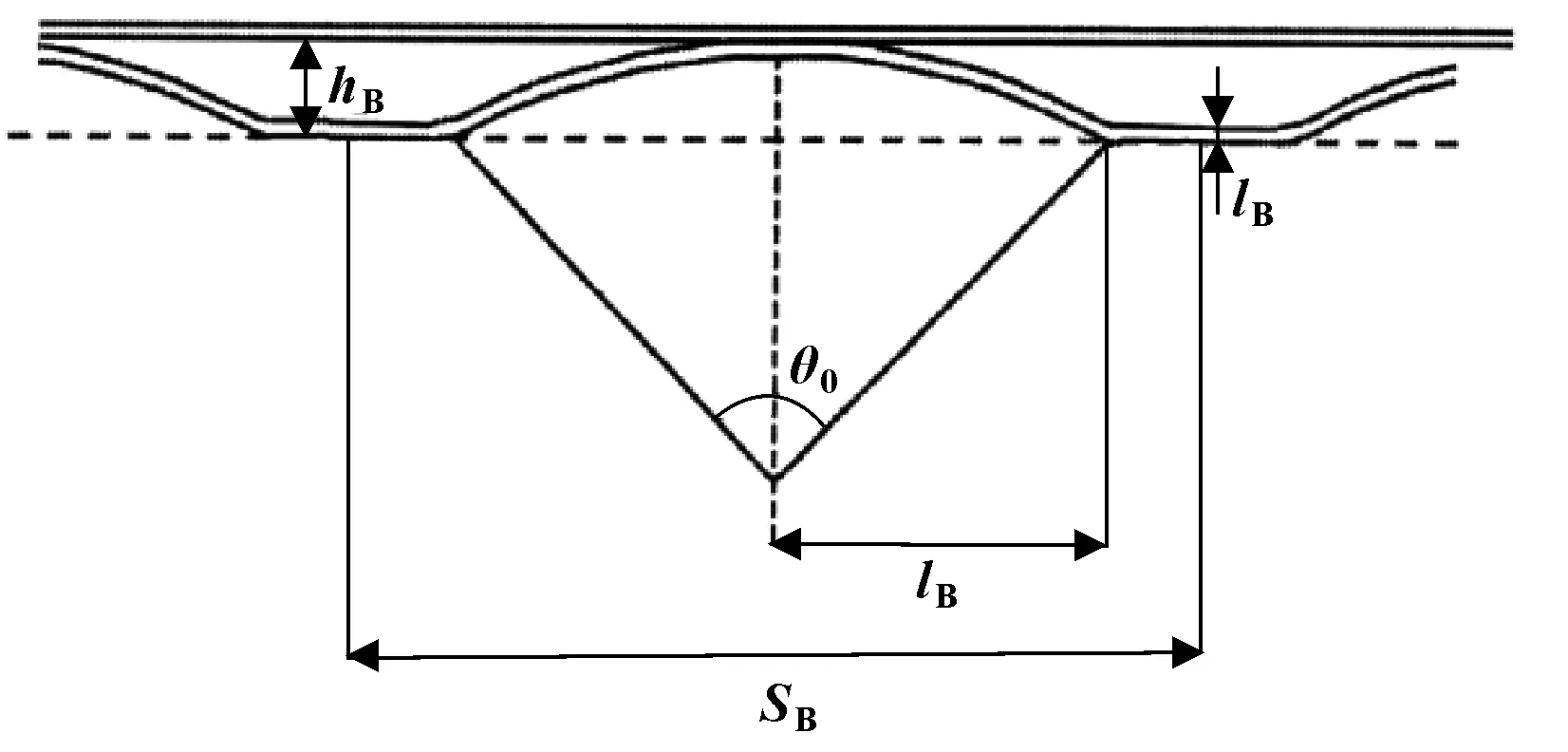

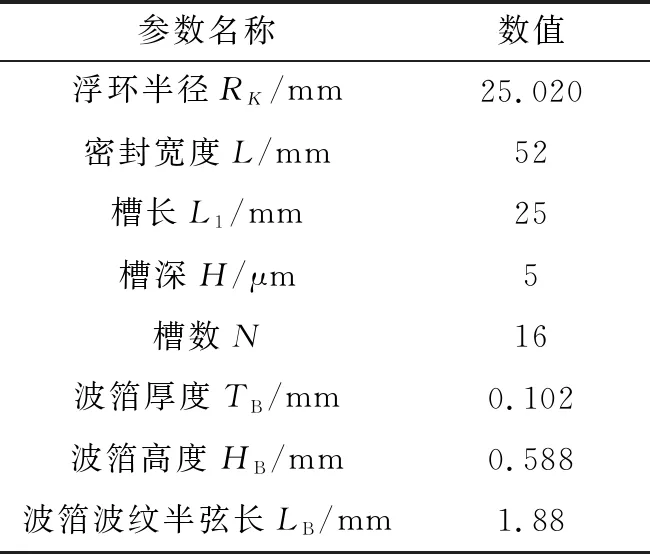

柔性支撐結構主要由柔性波箔組成,用以緩沖產生徑向位移時的轉軸與氣膜及浮環的偏移,防止動環與靜環發生碰撞而造成失效。其波箔局部模型示意圖如圖5所示,參數設置如表1和表2所示。

圖5 波箔結構示意

表1 柔性支撐柱面氣模密封結構參數

表2 柔性支撐柱面氣模密封操作條件

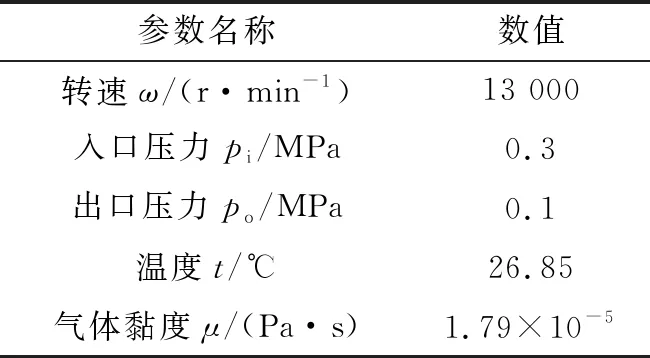

對于提出的柱面氣膜密封柔性支撐結構,選擇變形量平均值作為評價柔性支撐結構性能的參數,并與文獻[13]得到的氣體軸承的量綱一徑向剛度KR進行比較。剛度越大則變形量越小,文獻[13]所用的氣體軸承柔性支撐的結構與文中相同,2種模型計算的柔性支撐結構性能變化趨勢如圖6所示。

由圖6可以看出,柔性支撐結構的彈性模量和泊松比越大,軸承徑向剛度越大,柔性軸承的變形量越小;2種模型變化趨勢基本相同,模型模擬效果較好。

圖6 不同計算模型的柔性支撐結構性能變化趨勢

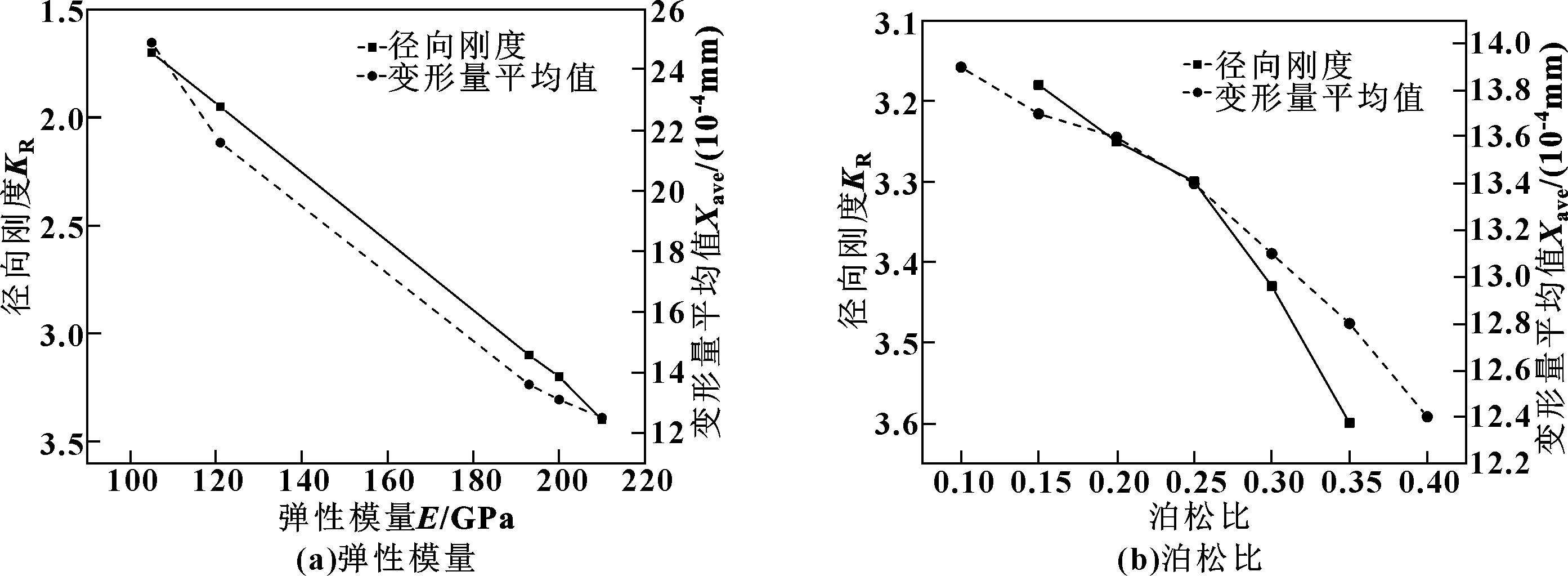

2.3 網格劃分

在柔性支撐柱面氣膜密封結構中,因為偏心結構下的膜厚不均等,所以在槽與間隙的周向都是不均等的氣膜厚度,劃分網格的質量和數量將直接影響計算的精度和時間。文中采用Ansa網格劃分軟件,對流體區域和柔性支撐固體區域進行網格劃分。劃分后的固體區域網格為2 505 360個,網格類型為六面體單元,如圖7所示。

圖7 柔性支撐網格示意

3 流固耦合計算結果及分析

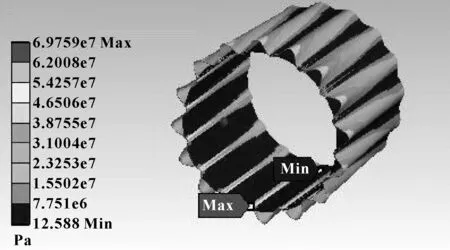

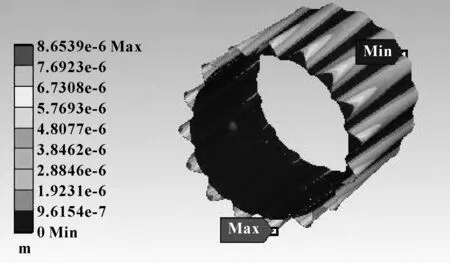

圖8和圖9是在轉速為13 000 r/min、波箔數量為16時的等效應力云圖和總變形量云圖,可以看出正因為有波箔的存在,使得浮環與波箔接觸端形成一種柔性接觸,使得其發生較小變形。在高壓區,也就是波箔變形較大的地方,壓力分布沿周向有波動,并且最大變形量明顯低于波箔的高度。2個波箔之間的變形較大,并且由軸中向軸端方向增加。由此看來,波箔的變形確實對柱面氣模密封的性能有很大的影響。

圖8 等效應力云圖

圖9 變形量云圖

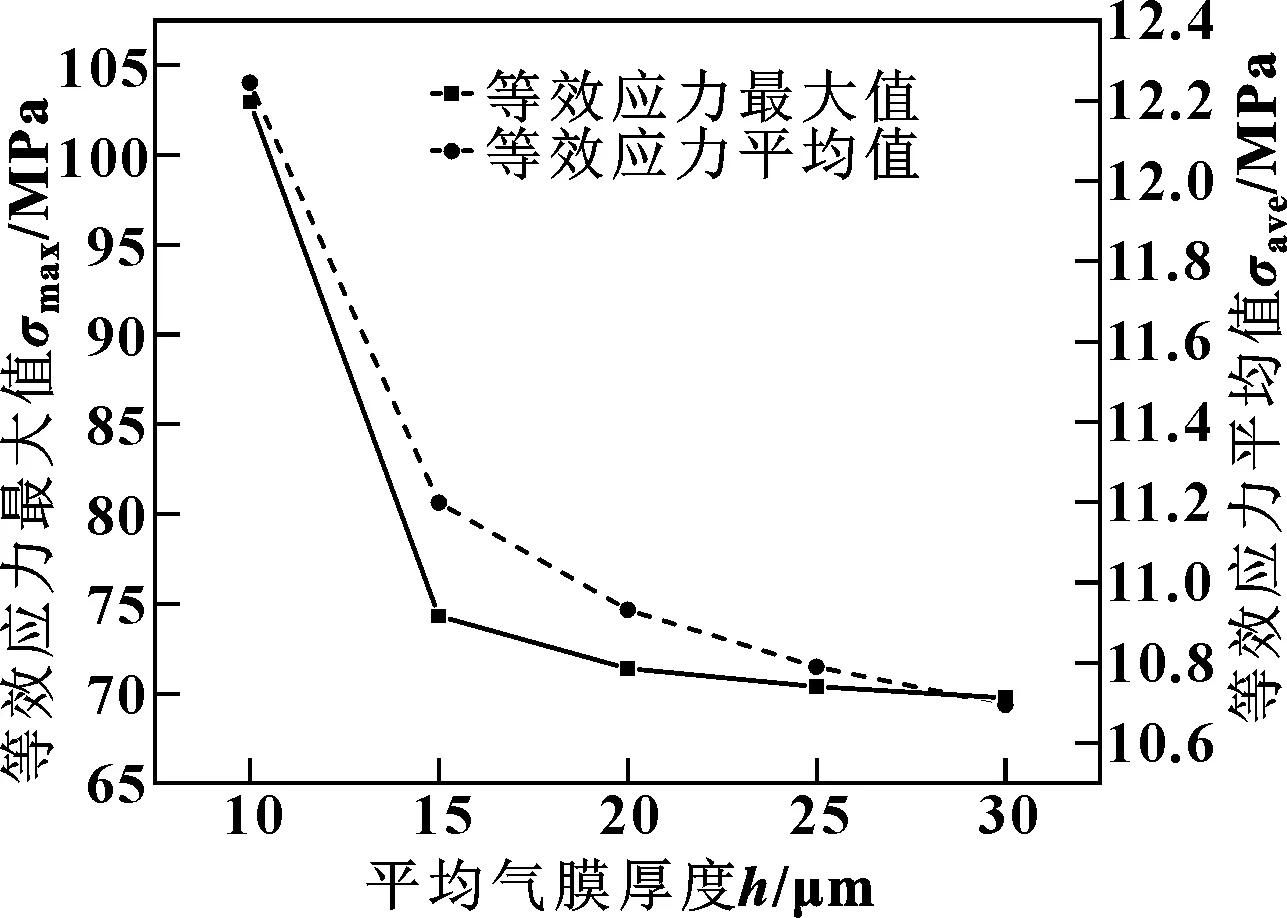

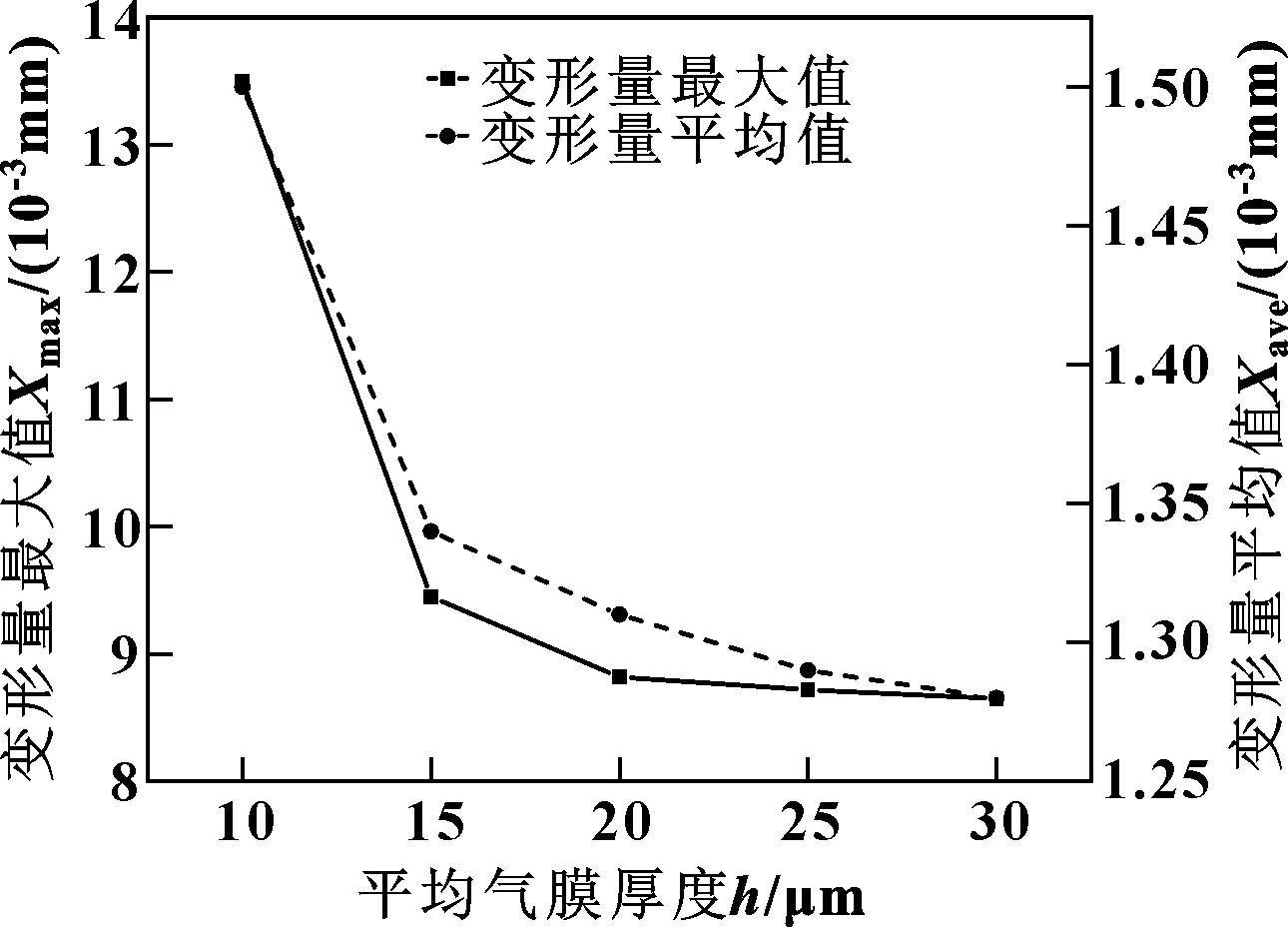

3.1 平均氣膜厚度對柔性支撐性能的影響

圖10和圖11示出了平均氣膜厚度為10、15、20、25、30 μm時,柔性支撐的等效應力最大值、等效應力平均值、變形量最大值和變形量平均值的影響曲線,可以看出,隨著平均氣膜厚度增加,柔性支撐的最大等效應力不斷減小,平均氣膜厚度從10 μm增大到30 μm時,最大等效應力從102.96 MPa減小到69.759 MPa,最大變形量也從1.35×10-2mm減小到8.65×10-3mm,原因是隨著平均氣膜厚度的增加,氣膜間隙內的動壓效應降低,氣膜浮升力降低,這也是平均氣膜厚度在15 μm之后柔性支撐的等效應力和變形量變化趨緩的原因。氣膜厚度20 μm后流體區域對固體區域的作用減小,柔性支撐結構的等效應力和變形量變化只有微小的改變。

圖10 等效應力隨平均氣膜厚度的變化曲線

圖11 變形量隨平均氣膜厚度的變化曲線

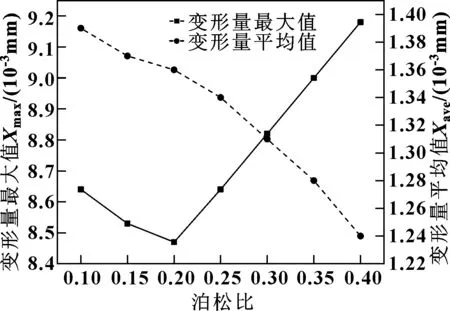

3.2 泊松比對柔性支撐性能的影響

由圖12和圖13可以看出,等效應力和變形量隨泊松比的變化趨勢基本相同,增大柔性支撐結構的泊松比,材料橫向應變與縱向應變之比增大,造成柔性支撐的最大等效應力不斷增大,平均等效應力不斷減小,其最大變形量也隨著泊松比的增加而增加。當泊松比為0.4的時候,最大等效應力為76.175 MPa,變形量最大值為9.18×10-3mm,小于結構參數波箔高度HB。根據結果得出,柔性支撐材料取泊松比為0.15~0.25的材料是比較合適的。

圖12 等效應力隨泊松比的變化曲線

圖13 變形量隨泊松比的變化曲線

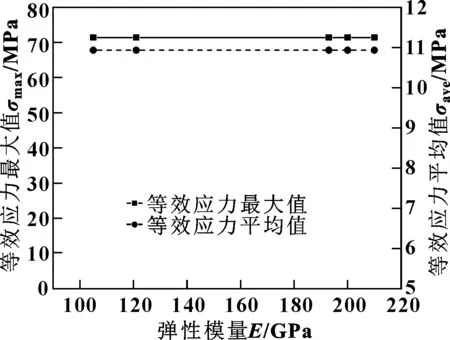

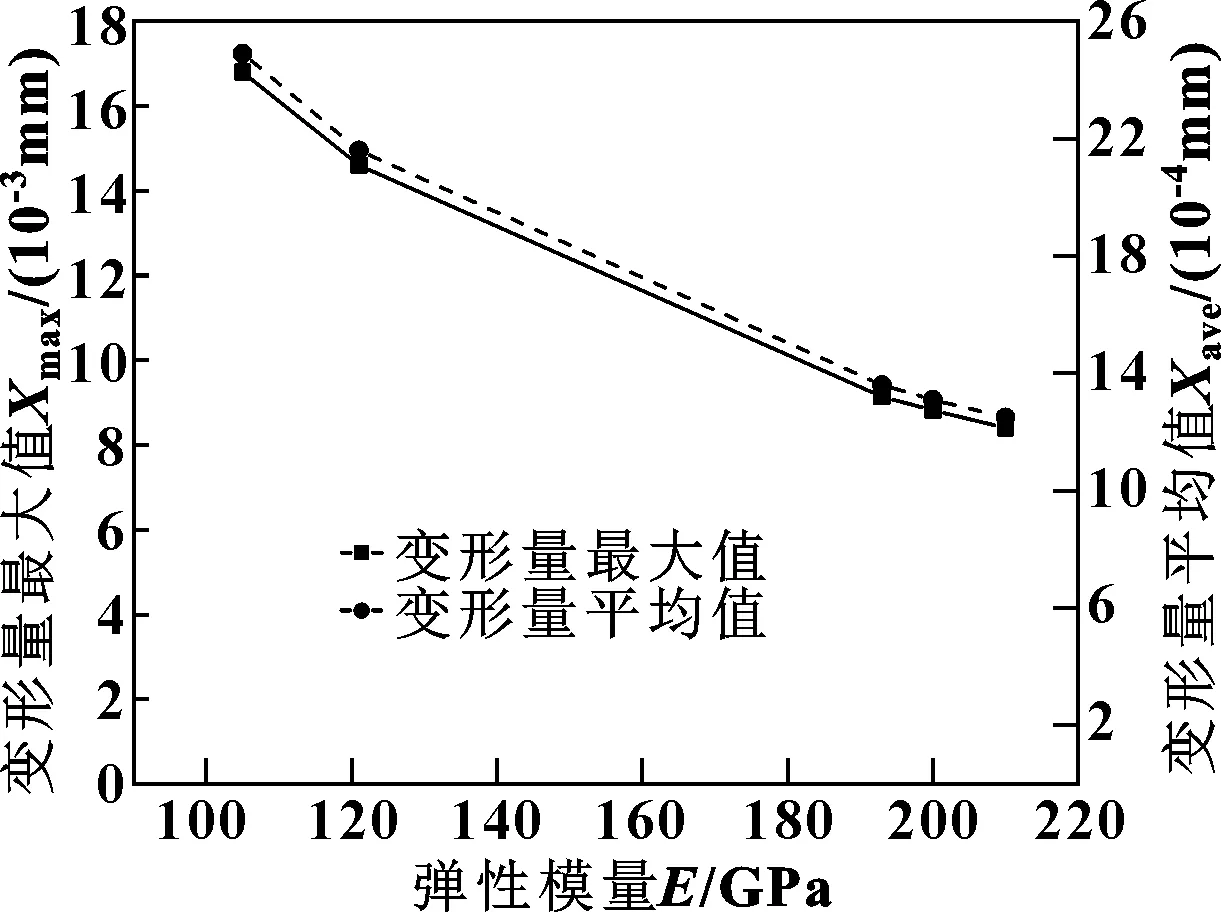

3.3 彈性模量對柔性支撐性能的影響

由圖14和圖15可知,在轉速為13 000 r/min,偏心率相同的情況下,改變材料的彈性模量對等效應力影響不大,彈性模量為105 MPa時,等效應力最大值為71.397 MPa。但是在彈性模量為105 MPa時有較大的變形,變形量最大值為1.68×10-2mm,并且變形值也未超過波箔高度,對氣膜穩定性沒有影響,系統能夠穩定運行。由于彈性模量越低,彈性變形相對越大,剛度越小,材料越易發生柔性變形。所以,應選擇彈性模量值較小的材料作為柔性支撐材料。

圖14 等效應力隨彈性模量的變化曲線

圖15 變形量隨彈性模量的變化曲線

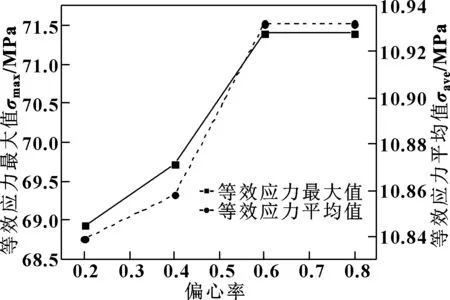

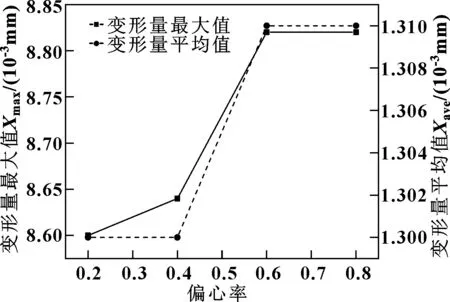

3.4 偏心率對柔性支撐性能的影響

圖16和圖17示出了偏心率對等效應力最大值、等效應力平均值、變形量最大值和變形量平均值的影響曲線。如圖所示,當偏心率在0.2~0.6區間時,等效應力和變形量隨著偏心率的增加而明顯增加,如偏心率為0.2時等效應力最大值為68.932 MPa,變形量最大值為8.60×10-3mm,偏心率為0.6時等效應力最大值為71.397 MPa,變形量最大值為8.82×10-3mm,說明偏心率對等效應力和變形量的影響很大,因為當偏心率增大時,最小氣膜厚度變小,楔形間隙也變小,增強了楔形效應及流體動壓效應。并且當偏心率取值大于0.6時,變形量及等效應力變化程度逐漸趨于穩定。

圖16 等效應力隨偏心率的變化曲線

圖17 變形量隨偏心率的變化曲線

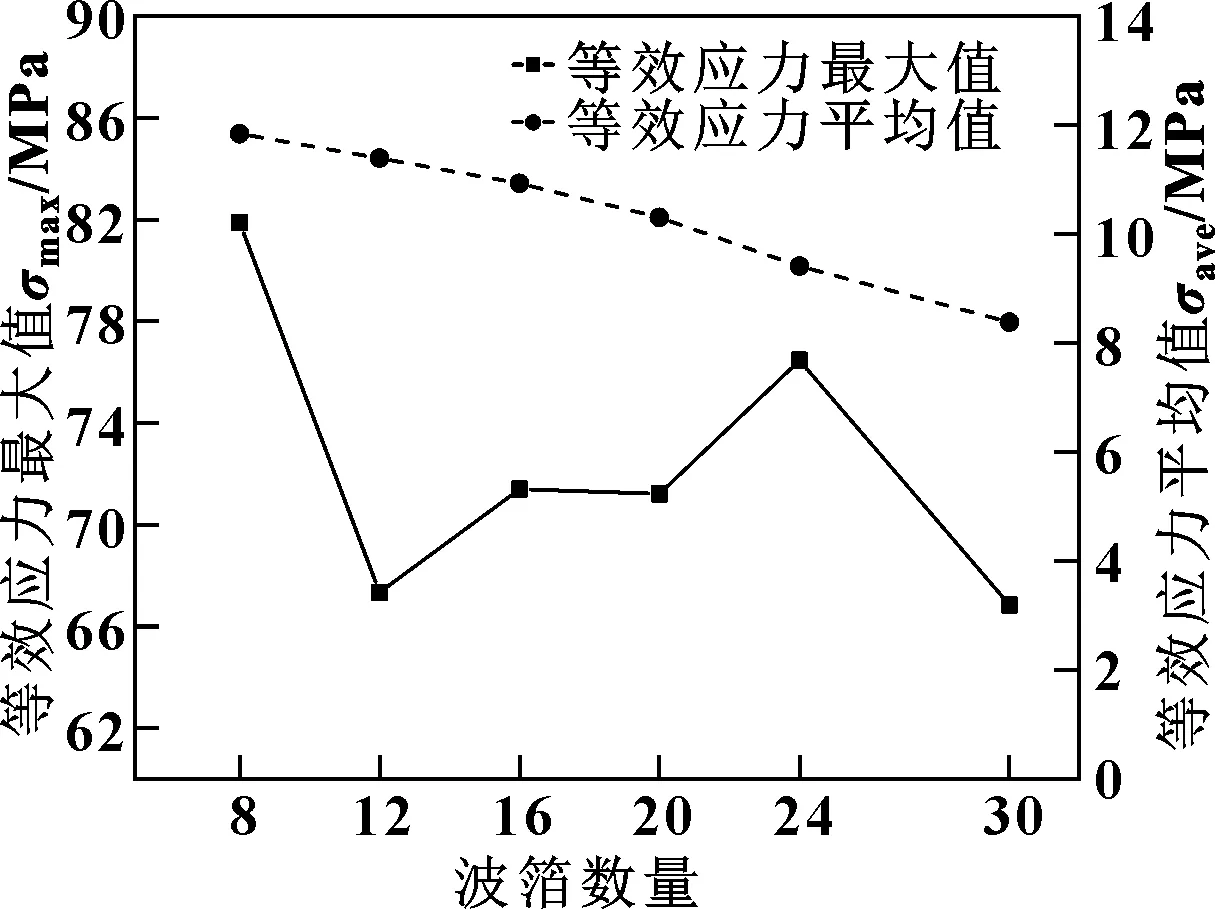

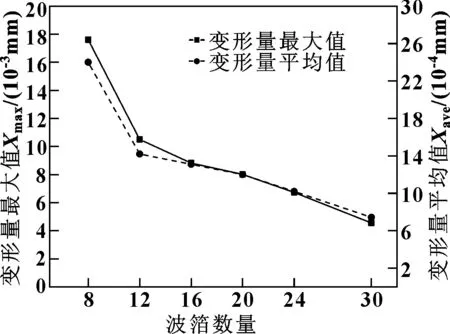

3.5 波箔數量對柔性支撐性能的影響

圖18和圖19示出了等效應力和變形量隨柔性支撐波箔數量的變化曲線。從圖18可得出:波箔數量為8時,等效應力最大,為81.886 MPa;隨著波箔數量增加,等效應力呈現下降趨勢,當波箔數量為30時,等效應力最大值下降為66.842 MPa。這是因為隨著波箔數量的增加,波箔平均厚度及有效抵抗氣膜壓力區域變大。從圖19可得出:變形量也隨著波箔數量的增加而減少。波箔數量為8時,變形量最大,為1.76×10-2mm,當波箔數量為12以上時,變形量下降趨勢變緩,波箔數量為30時,變形量為4.55×10-3mm。根據分析得出選擇波箔數量12為最優波箔數量。

圖18 等效應力隨波箔數量的變化曲線

圖19 變形量隨波箔數量的變化曲線

4 結論

(1)對于柔性支承柱面氣膜密封單向流固耦合問題運用Workbench軟件進行了分析,研究發現波箔結構的柔性支撐能夠滿足柱面氣膜密封的正常運作,不會造成因為氣膜剛度過大而使得浮環與波箔發生破壞性變形,且變形量遠小于波箔最大變形量。

(2)平均氣膜厚度越大,柔性支撐區域的壓力越小,柔性支撐的等效應力和變形量也越小;偏心率的增加使得柔性支撐的等效應力和變形量都增大。偏心率及平均氣膜厚度直接影響流體動壓效應的大小,動壓效應的大小將直接影響柔性支承結構的等效應力及變形情況,所以在槽區柔性結構的強度及柔性設計較大能更好地適應氣膜的相關特性。

(3)增大柔性支撐結構的泊松比,柔性支撐的最大等效應力和變形量都不斷增大;彈性模量的增加并不影響柔性支撐結構的等效應力,但是會使變形量減小。

(4)增加波箔數量,柔性支撐的等效應力略有減小,變形量顯著減小,即柔性支承結構的承受力及抵抗變形的能力變強,但是波箔數量過多抵抗變形能力變差,無法實現柔性支承。當波箔數量為12時,等效應力和變形量變化趨勢變平緩,這時柔性支承結構既有較好的強度,也有很好的柔性。