鈹銅摩擦攪拌焊接對焊工藝板帶加工適應性研究

(西北稀有金屬材料研究院寧夏分公司 稀有金屬特種材料國家重點實驗室,寧夏 石嘴山 753000)

鈹銅又稱鈹青銅,是銅合金中的“彈性之王”,經固溶時效熱處理后,可獲得高強度、高導電性能的產品。高鈹銅具有高強度、高硬度、高導電性、高彈性、耐磨、耐疲勞、抗腐蝕性及彈性滯后小等特點,主要用于溫度控制器、手機電池、電腦、汽車零配件、微電機、電刷針、高級軸承、接觸件、齒輪、沖頭、各類無火花開關。傳統的熔化焊在焊接銅及銅合金時通常較為困難.主要是因為銅具有優良的導熱性能,約為普通鋼和鎳基合金的10~100倍。因此相比其他合金.焊接銅及銅合金時需要更大的熱輸入和更慢的焊接速度.以避免熔化焊時容易出現母材難于熔合、焊不透和表面成形差等外觀缺陷。故焊接速度過快時,由于銅及銅合金導熱速度快,容易形成氣孔、熱裂紋等缺陷。另外,填充材料中雜質元素的摻人也會使接頭的導電性及耐蝕性下降:銅及銅合金的線性膨脹系數和收縮率比較大.焊后殘余應力會導致工件的嚴重變形[1-6]。焊接后的板帶材接口強度、韌性無法滿足后續帶箔材加工需求。

攪拌摩擦焊(friction stir welding,FSW)是一種新型固態連接方法,它能對多種熔化焊接性能差的金屬進行可靠的連接由于焊接過程在低于材料熔點溫度下進行,因此可以有效避免熔化焊的一些缺陷。

文中研究了國產QBe2鈹銅板材摩擦攪拌焊接接頭在鈹銅帶材加工過程中組織力性變化,使鈹銅帶材生產節省能源浪費、提升成品率。

1 試驗材料及方法

1.1 試驗材料

本文選用國產2.5mm固溶態QBe2帶材進行測試,其化學成分詳見表1,規格尺寸見表2。

表1 材料化學成分wt.%

表2 試驗采用的原材料

1.2 試驗方法

焊前用砂紙打磨試板焊接表面,并用酒精清洗以去除油污,然后將兩板放在工作臺上,保證焊接面兩板間隙小于0.2mm。之后用夾具固定好,調整好轉軸的旋轉速度和工作臺的行走速度,再調整攪拌頭軸肩的下壓量。使攪拌頭沿著焊接方向以一定的速度向前移動,完成焊接過程焊接示意圖見圖1。焊接工藝參數為旋轉速度700r/min,焊接速度為300 mm/min。

圖1 摩擦攪拌焊接示意圖

焊接后板材按照圖2工藝進行熱處理和軋制,板材每經過一個工序對其組織性能進行檢測。本文采用ICP全譜直讀光譜儀分析進行化學成分分析;使用0lympus Gx5 1金相顯微鏡觀察合金的顯微組織;使用INSTRON 5982電子萬能試驗機根據《ASTM E8金屬材料拉伸試驗方法》測試合金的拉伸性能,標距為50 mm;采用HVS10Z數顯維氏硬度計進行硬度測量。

圖2 對焊后鈹銅板材加工流程

2 試驗結果及分析

2.1 焊接基材性能

圖3 2.5mmQBe2旋轉壓力焊接

2.2 旋轉壓力焊后組織性能對比

表3 旋轉壓力焊后力學性能

圖4 2.5mmQBe2拉伸試樣斷裂位置圖

由表3可以看出QBe2(B1)固溶態板材經攪拌壓力焊接后硬度增加、強度下降、延伸下降屬典型的鑄態性能。QBe2攪拌壓力焊接后拉伸斷裂如圖4所示斷于焊接接口處。

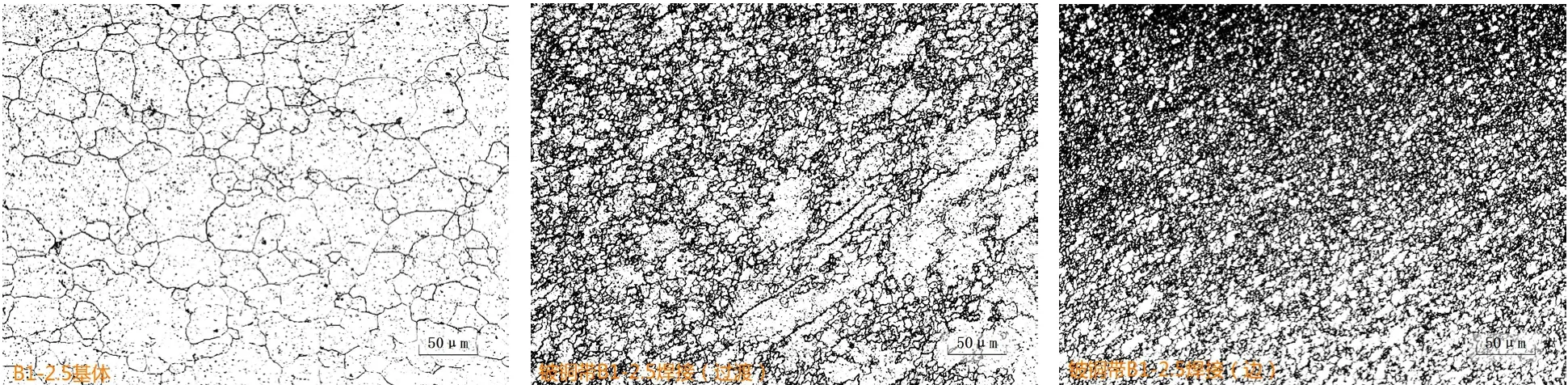

由圖5可以看出自基體向焊接中心其組織由40um漸變為8um。

圖5 2.5mmQBe2旋轉壓力焊組織形貌200×

圖6 2.5mm→1.2mm軋制前后照片

2.3 焊接后軋制

表4 焊后軋至1.2mm力學性能

圖7 1.2mmY態拉伸試樣斷裂位置

圖8 1.2mmY基體組織100×

圖9 1.2mmY焊縫組織200×

圖10 1.2mmQBe2固溶態焊接和基體金相組織100×

板材經52%冷軋后基體和焊接組織呈圖8和圖9所示的纖維加工態形貌,硬度、抗拉強度和延伸率趨于一致。焊接件拉伸斷裂于非焊接處,由此可見焊接結合度與基體一致可以滿足后續加工。

2.4 軋制態板材熱處理后組織性能

固溶工藝:隨爐升溫溫到計時,790℃×2h,快速出爐水冷至室溫。固溶后力性如表5所示,如圖10所示焊接處和基體晶粒尺寸在35um~40um趨于一致。

表5 1.2mmQBe2固溶態基體力學性能

2.5 0.8mmCY態QBe2成品組織性能

由圖11可以看出2.5mm板材經旋轉壓力焊合后焊縫變為一條有視覺差異的線,經20×放大后焊縫處較基體形貌光滑無夾渣起皮等缺陷。

表6 0.8mmCY態QBe2力學性能

1.2mm固溶態帶材經33%加工率軋至0.8mm后性能如表6所示滿足YS/T323—2002鈹青銅板材和帶材CY態標準要求。含焊縫和基體的硬度、抗拉強度、屈服強度達到無差異,且含焊縫拉伸試驗斷后伸長率較基體高出28%。由圖12、13可以看出經33%加工率冷軋后焊接處和基體的晶內出現大量滑移帶、晶粒被拉長,且焊接處的滑移帶較基體組織滑移帶多。

3 試驗結論

(1)2.5mm固溶態QBe2鈹青銅經旋轉壓力焊后焊接處組織變為細小晶粒硬度上升,強度下降,延伸率下降50%。

(2)板材經52%冷軋后基體和焊接組織呈圖10和圖11所示的纖維加工態形貌,硬度、抗拉強度和延伸率趨于一致。焊接件拉伸斷裂于非焊接處,由此可見焊接結合度與基體一致可以滿足后續加工。

(3)經790℃×2h固溶后焊接處和基體晶粒尺寸在35um~40um趨于一致。

圖11 0.8mm成品焊縫宏觀形貌

圖12 0.8mm成品焊縫與基體形貌20×

圖13 0.8mmCY態QBe2焊接和基體金相組織200×

(4)1.2mm固溶態帶材經33%加工率軋至0.8mm后性能如表6所示滿足YS/T323—2002鈹青銅板材和帶材CY態標準要求。含焊縫和基體的硬度、抗拉強度、屈服強度達到無差異,且含焊縫拉伸試驗斷后伸長率較基體高出28%。由圖10、13可以看出經33%加工率冷軋后焊接處和基體的晶內出現大量滑移帶、晶粒被拉長,且焊接處的滑移帶較基體組織滑移帶多。

(5)綜上所述,QBe2板材經摩擦攪拌焊后經50%加工率冷軋后性能趨于一致,再經一次固溶熱處理后其組織也趨于一致。此時再進行后續(冷軋/熱處理)加工直至成品除焊縫處存在明顯色差外再無其他區別。