閥門耐火試驗方法研究

蔣培雷(上海儀器儀表自控系統檢驗測試所有限公司,上海 200233)

0 引言

隨著工業社會的不斷發展,閥門也被廣泛的應用到各個領域,凡是涉及管道的地方,幾乎都有它的存在。特別是在石油化工領域涉及眾多的煉油、化工、化纖以及乙烯等各種以石油和天然氣等相關產品為原料的企業,這些企業經常會使用到閥門,而石油化工領域的性質決定了其必然與各式各樣的易燃、可燃液體、氣體以及固體息息相關,大多數石油化工工廠通常安裝有復雜的生產裝置,各個管道網交錯縱橫,同時各運行設備經常處于高溫高壓的環境中,因此對于石油化工行業而言,其發生火災的危險性十分大,其重要性也不言而喻,如果在火災情況下閥門出現損壞或無法正常操作的現象,勢必會造成嚴重的人員傷亡及無可挽回的經濟損失,還會造成不良的社會影響。基于以上分析,要求石油化工領域用到的閥門必須具有良好的耐火性,開展閥門耐火試驗方法研究的工作刻不容緩,以提高閥門的耐火性能,保障閥門在高溫高壓等特殊環境中的運行可靠性。

1 閥門耐火試驗的意義

研究閥門的耐火試驗具有十分重要的意義,原因在于閥門對于化工設備和化工管道來說是最為基本的構成元素,其被應用在化工工業生產中必須達到較高的耐火性要求。石油化工領域一般要求所使用的閥門在遇到火災后,即使被火燒了一定時間,仍然能夠滿足一定的密封要求,并且依然滿足操作性能需求。通常情況下,應當按照相關的耐火標準設計所應用的閥門,其中閥門的耐火試驗就是測試閥門耐火性能指標的主要方式之一。

2 閥門耐火試驗參考標準

在進行耐火試驗時,需要參考諸多與之相關的標準,不同的標準適用于不同的閥門需求,而不同的閥門需要參考的標準也有所差異,例如《ISO 10497閥門測試-閥門防火型式試驗要求》,其主要適用于具有耐火結構的各種閥門;《JB/T 6899 閥門的耐火試驗》,其主要適用于公稱壓力不超過42MPa的各種閥門;《API 607 Fire Test for Soft-seated Quarter-turn Valves》,其主要適用于軟閥座四分之一轉的閥門;《API 6FA Specification for Fire Test for Valves》,其主要適用于管線用閥門或井口用閥門以及符合APl6D標準的球閥、旋塞閥、閘閥、符合API6A標準的平板閘閥等;《API 6FD Specification for Fire Test for Check Valves》,其主要適用于管線用閥門或井口用止回閥以及符合APl6D、APl6A的止回閥。因此,在進行閥門耐火試驗時必須嚴格依照與之相適應的標準進行試驗研究。

3 測試設備原理

將耐火試驗幾個標準進行比較,盡管標準不同,但是可以發現閥門耐火試驗的基本原理是一致的。各閥門中除了止回閥以外,通常需要將閥門的閥桿以水平方向在試驗管道中進行安裝。需要注意的是,試驗時需要將被測試的閥門置于關閉位置。

在測試過程中應當對連接管道和被測閥門進行充水,使其內部灌滿水,且水壓值達到規定要求。此后需要將燃料點燃,把測試閥門完全置于火中,并注意保障火溫與閥體受熱都達到了規定值。在此過程中應當對閥門內泄漏和外泄漏的情況進行檢查,在這種狀態持續0.5小時后需要等待閥門冷卻,并再次檢查閥門的內泄漏和外泄漏情況。

4 試驗要求

4.1 通用要求

在對閥門進行試驗研究之前,應嚴格遵循其試驗通用要求。具體的試驗通用要求主要包括如下幾個方面:

(1)在對閥門進行試驗時,應注意對其進行保護,但禁止采用非絕熱材料制成的閥門。

(2)在對閥門進行試驗前,應注意區分其種類和安裝方向,對于單向安裝的閥門來說,要求必須按規定的安裝方向進行試驗;對于對稱閥門來說,可雙向安裝時允許在一個安裝方向上試驗;而對于非對稱閥門來說,可雙向安裝時必須在兩個安裝方向上分別進行試驗,方法是既可以用同一個閥門進行檢修后可再次進行下一次試驗,也可以采用同型號的閥門在另一個安裝方向上進行試驗。

(3)試驗的閥門應當與正常運行狀況下的閥門具有同樣的輔助裝置,例如齒輪箱等。但應注意,對帶齒輪箱的閥門進行試驗的結果可用來評定實際運行過程中不帶齒輪箱等裝置的閥門,而不能用不帶齒輪箱的閥門的試驗結果去評定實際運行中帶齒輪箱等裝置的閥門。

(4)在進行試驗時,應嚴格要求試驗者穿工裝、佩戴安全帽,嚴格執行安全要求,觀察燃燒情況只能透過觀察孔進行觀察,并制定相應的安全措施。

(5)對于配裝泄壓裝置的閥門,在試驗過程中如果該泄壓裝置發生動作,應保持試驗繼續進行,與此同時,應記錄此次的泄漏量,不可忽略不計。

(6)而對于泄漏量的計算,在閥門連接處發生的泄露不予考慮。

(7)試驗時,燃料選用液化氣或天然氣。

(8)在對閥門進行試驗時,關閉閥門,使水通道與閥桿位于同一方向,保持帶壓狀態。

(9)用750~1000℃的火焰將帶水帶壓的閥門炙烤30分鐘。

圖1為試驗過程現場圖。

圖1 試驗過程現場圖

4.2 試驗裝置

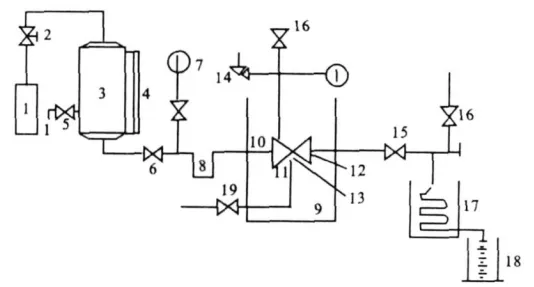

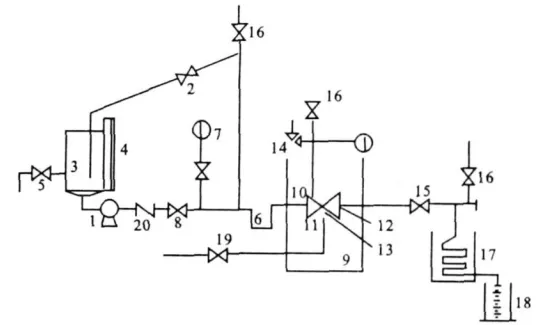

開展耐火試驗所需要的壓力源主要包括壓縮空氣與泵,其裝置圖如圖2和圖3所示。圖中1是壓力源,2是壓力調節器,3是貯水容器,4是水位計,5是供水閥,6是截止閥,7是壓力表,8是阻氣管,9是試驗箱,10是試驗閥,11是燃氣噴嘴,12是測溫塊,13是熱電偶,14是壓力表及泄放閥,15是截止閥,16是排氣閥,17是冷凝器,18是計量容器,19是燃料供給閥,20是止回閥。需要注意的是,測試設備除了按標準滿足一般閥門耐火試驗外,還增加了許多人性化設計,方便試驗人員操作,提高試驗的效率。

圖2 壓縮空氣為壓力源的試驗系統設置

圖3 泵為壓力源的試驗系統設置

4.3 試驗項目

開展閥門耐火試驗,其主要目標是檢查測試閥門的泄漏指標和操作性能是否滿足要求。在項目測試過程中,首先需要檢查在火燒過程中閥門的泄露情況,此項檢查需要按照相應的試驗壓力開展火燒試驗,并檢查閥座的內泄漏情況,以及法蘭連接位置、螺紋連接位置以及其他各密封位置的外泄漏情況。火燒完成后待閥門冷卻還要進行低壓試驗,此項試驗需要在被測閥門被強制冷卻后按照標準規定,在規定壓力下測試閥門的內、外泄漏量。除了檢查泄露量外,還需要根據標準要求對被測閥門的操作性能進行檢查。檢查泄露量外,需要在高壓環境中將被測閥門由全關狀態逐步開至半開位置或者全開位置。其中,在對止回閥開展試驗時應當對閥門的進口壓力和出口壓力進行調整,讓閥瓣動作使管道中的蒸汽全部排凈,并使其充滿水,從而對閥門的泄漏情況進行全面檢查。無論閥門經過火燒還是冷卻或者被置于高壓環境中都需要對其進行操作,對容易出現泄露的部位進行重點檢查。

5 結果評定

在完成閥門的耐火試驗后,應對其進行試驗結果評定。在進行結果評定時,要根據具體的標準評定經耐火試驗測試的閥門是否合格,對于閥門樣品的評定適用于與之結構相同的其他閥門,也就是測試情況應當滿足覆蓋評定原則。通過對閥門進行耐火試驗,模擬真實火災情況中閥門的性能可以評定閥門真實的耐火性能。

6 結語

本文在分析閥門耐火試驗的意義的基礎上,對閥門耐火試驗的設備和測試原理進行了介紹,并通過研究閥門耐火試驗的標準及試驗相關的要求與方法,表明了閥門耐火試驗能夠切實反映出閥門在火災情況下的內、外泄露情況,能夠對閥門的實際耐火性能進行評定。而開展耐火試驗不僅是行業要求,更是保障石油化工企業安全生產的重要途徑。相關企業及其負責人應當根據不同的標準要求,對不同的閥門開展耐火試驗,從而有效模擬實際火災情況,檢驗閥門的耐火性能,本文的研究能夠為相關閥門的試驗分析提供一定的借鑒意義。