液壓舉升裝置側鉆作業安全穩定性分析

王莉,張勝寶,袁則名,陳鵬飛,倪益民,吳事難

1.中海油能源發展股份有限公司 邊際油田開發項目組 (天津 300452)

2.中海油能源發展股份有限公司 工程技術分公司 (天津 300452)

由于液壓舉升裝置具有對海上平臺適應性強、模塊化設計、單件吊裝重量小于10 t 且易于拆裝等特點,在國外(美國墨西哥灣、英國北海、東南亞)海上平臺已廣泛應用于完修井作業[1]。目前,中海油已使用該設備成功實施修井作業。為拓展液壓舉升裝置的使用范圍,解決目前中海油海上低配修井機平臺及無修井機平臺的側鉆作業難題,考慮將液壓舉升裝置應用于海上平臺進行側鉆作業。結合海上平臺井槽布置特點,為減少多井同時作業的安裝時間,考慮采用簡易移動底座對液壓舉升裝置進行橫縱滑移。

1 液壓舉升裝置受力分析

針對340 K液壓舉升裝置采用ANSYS軟件中的solid187 實體單元進行網格劃分,網格數180 萬,節點數334 萬,扭矩的施加采用剛性梁單元。計算條件主要參考GB/T 25428—2015《石油天然氣工業鉆井和采油設備 鉆井和修井井架、底座》、SY/T 7089—2016《海洋平臺鉆機選型推薦作法》《API Spec 4F—2013標準[2-4]。最大設計風速按API Spec4F—2013規定3 s 陣風,工作狀態最大風速為21.6 m/s;極端環境條件下考慮采用渤海油田某油礦100年期海況條件,風速為37.4 m/s。載荷情況主要考慮設備自重、作業載荷、風載、桅桿載荷、液壓動力鉗載荷、操作臺和軟管自重、BOP 遠程控制柜,偏載荷主要考慮人載荷及操作臺雜物。

依據標準,正常作業工況下,最大鉆進作業中許用提升能力[5]

式中:Fgz為設備最大許用提升能力,kN;Qgz為鉆機最大鉤載,kN;Qyd為游動系統重量,kN,可忽略。

依據GB/T 29549.1—2013《海上石油固定平臺模塊鉆機 第1 部分:設計》40/2250 及以下級別的鉆機[6],最大連續輸出扭矩≥19 kN·m,最大間歇輸出扭矩≥24 kN·m,最大連續輸出功率≥350 kW。本次受力分析考慮最大正常作業工況為:提升載荷87 t,扭矩24 kN·m;極端作業工況為:提升載荷154 t,扭矩為0,用于鉆井中的復雜情況[7-8]。

作業過程中的風載施加以桅桿為參考,如圖1所示,根據其相對位置,風載施加面分為桅桿側、桅桿對面側、桅桿左側、桅桿右側,下面以正常鉆井作業時的最大作業工況為例進行分析計算。

圖1 風載施加示意圖

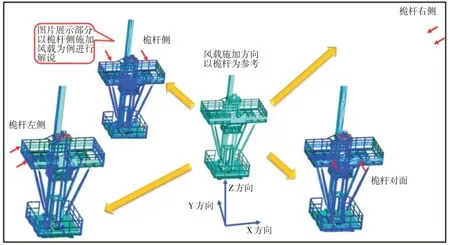

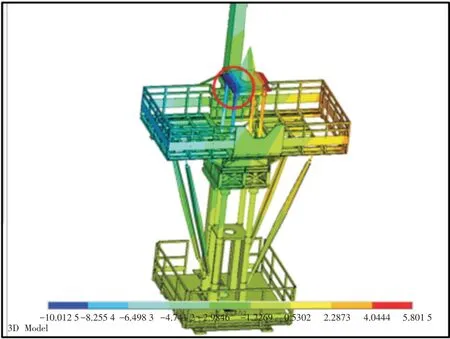

圖2 整體位移(單位:mm)

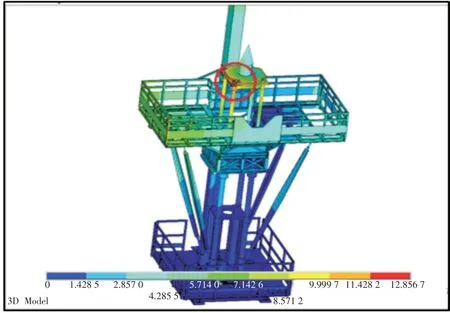

圖3 Y方向位移(單位:mm)

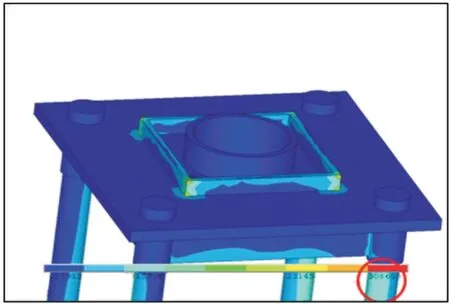

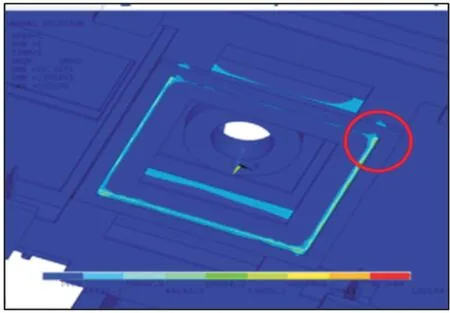

提升載荷87 t,扭矩24 kN·m,風速21.6 m/s,風向:桅桿側。經過計算,液壓舉升裝置的整體最大位移量為12.856 7 mm,位于二級油缸頂部,如圖2所示。液壓舉升裝置Y 方向的最大位移量10.012 5 mm,位于二級油缸,如圖3 所示。液壓油缸的最大等效應力為115.732 MPa,位于二級油缸,如圖4 所示。下基座、上工作籃的最大等效應力為73.66 MPa,位于下基座底板處,如圖5所示。

提升載荷87 t,扭矩24 kN·m,風速37.4 m/s,風向:桅桿側。液壓舉升裝置的整體最大位移量為24.972 9 mm,位于桅桿頂部;Y 方向最大位移量24.199 2 mm,位于桅桿頂部。液壓油缸最大等效應力為115.736 MPa,位于二級油缸;下基座、上工作籃最大等效應力為71.86 MPa,位于下基座底板。同樣,利用ANSYS軟件對鉆井最大正常作業工況下,風向為桅桿對面側、桅桿左側、桅桿右側等不同風向的有限元模型進行逐一分析,得到相應的最大等效應力和位移量,見表1;鉆井極端作業工況條件下,340 K 液壓舉升裝置的最大等效應力和位移量,見表2。

圖4 液壓油缸等效應力

圖5 下基座、上工作籃等效應力

表1 最大正常作業工況下有限元分析結果

表2 極端作業工況下有限元分析結果

2 結果統計與分析

根據液壓舉升裝置設備手冊可知,液壓油缸的屈服強度≥355 MPa,上工作籃、下基座鋼材的屈服強度為250 MPa。依據API Spec 4F—2013,最小安全穩定性系數(最小安全穩定性系數=許用應力/材料屈服強度)要大于1.67,可知液壓舉升裝置的油缸許用應力為212.6 MPa,上工作籃、下基座的許用應力為149.7 MPa。

1)最大正常作業工況下有限元分析(提升載荷87 t,扭矩24 kN·m)。根據作業狀態,綜合考慮各種工況條件后,當風載方向為桅桿右側時液壓舉升裝置的整體位移量最大,位移量為53.018 4 mm。此時,下基座、上工作籃最大等效應力最大為83.44 MPa,遠小于最小安全穩定性系數為1.67 時根據API Spec 4F—2013 標準計算出的許用應力149.7 MPa;油缸最大等效應力對風載荷方向不敏感,均在115 MPa 左右,也同樣小于根據API Spec 4F—2013標準計算出的許用應力212.6 MPa。

通過分析可知:最大正常鉆井作業工況下,采用簡易滑移底座承載液壓舉升裝置的方式可滿足鉆井作業需求。

2)極端作業工況下有限元分析(提升載荷154 t,無扭矩)。綜合考慮各種工況條件,當風速為37.4 m/s且方向為桅桿右側時液壓舉升裝置的整體位移量最大,為47.33 mm。此時,下基座、上工作籃最大等效應力為146.47 MPa,略小于最小安全穩定性系數為1.67 時根據API Spec 4F—2013 標準計算出的許用應力149.7 MPa;油缸最大等效應力對風載荷方向不敏感,均在136 MPa 左右,遠小于根據API Spec 4F—2013標準計算出的許用應力212.6 MPa。

通過上面的分析可知:極端作業工況下,采用簡易滑移底座承載液壓舉升裝置的方式可滿足鉆井作業需求。

3 結論與建議

1)對340 K液壓舉升裝置在鉆井最大正常作業工況(提升載荷87 t,扭矩24 kN·m)及極端作業工況下(提升載荷154 t,無扭矩)設備的穩定性進行了計算。結果表明,采用簡易移動底座方式承載液壓舉升裝置時最小安全系數大于1.67,滿足設備安全穩定性要求。

2)為減少多井同時作業的安裝時間,結合海上平臺井槽布置特點,推薦海上平臺采用簡易移動底座對液壓舉升裝置進行橫縱滑移以實現側鉆作業。