燒結煙氣干式超凈工藝在2×180m2燒結機上的應用

文_周海遠 福建龍凈脫硫脫硝工程有限公司

1 項目概況

鋼鐵行業是除火電行業外另一個主要污染物排放源,其廢氣排放量大、污染物種類多、濃度高。隨著電力行業超低排放技術的推廣應用,我國大氣污染防治重點從電力行業向鋼鐵行業轉變。2019 年4 月發布的《關于推進實施鋼鐵行業超低排放的意見》,將燒結(球團)煙氣中顆粒物、SO2、NOX的超低排放限值分別規定為10、35、50 mg/Nm3,要求到2020 年底前,重點區域鋼鐵企業力爭60%左右產能完成改造。

揚州秦郵特種材料有限公司現有兩條180m2燒結礦生產線,為了滿足最新環保要求,燒結煙氣凈化設施需要進行升級改造。其中,脫硫除塵方案采用福建龍凈的燒結煙氣干式超凈工藝,共2 套脫硫除塵裝置,排放指標按SO2排放小于30mg/Nm3,粉塵排放小于10mg/Nm3進行設計。

2 技術方案

2.1 工藝流程及反應機理

煙氣從燒結機機頭主抽風機出口煙道引出,首先進入循環流化床吸收塔進行脫硫反應,隨后經布袋除塵器除塵后,進入燒結機脫硝裝置,完成脫硝后經煙囪排出。總體工藝流程為:燒結機→機頭電除塵器→主抽風機→循環流化床吸收塔→布袋除塵器→(GGH 系統→脫硝系統)→煙囪排放。

裝置主要由煙道系統、吸收塔系統、布袋除塵器系統、吸收劑制備及供應系統、物料再循環系統、脫硫灰排放系統、工藝水系統、壓縮空氣系統、蒸汽系統流化風系統及電氣、儀控系統等組成。

從化學反應工程的角度看,SO2與Ca(OH)2的顆粒在循環流化床中的反應過程是一個外擴散控制的反應過程。SO2與Ca(OH)2反應的速度主要取決于SO2在Ca(OH)2顆粒表面的擴散阻力,或說是 Ca(OH)2表面氣膜厚度。當滑落速度增加時,由于摩擦程度的增加,Ca(OH)2顆粒表面的氣膜厚度減小,SO2進入 Ca(OH)2的傳質阻力減小,傳質速率加快,從而加快 SO2與 Ca(OH)2顆粒的反應。

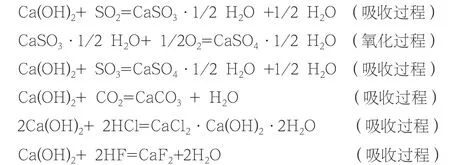

塔內生成的脫硫灰的主要成分為 CaSO3·1/2H2O、 CaSO4·1/2H2O、 CaCO3、 CaF2、 CaCl2及未反應的 Ca(OH)2和雜質等。這些脫硫灰目前的主要用途為干粉砂漿、廢礦井填埋、高速公路路基、吸聲材料、水泥摻合料等。在脫硫塔中,消石灰Ca(OH)2與煙氣中的SO2和幾乎全部的SO3,HCl,HF 等完成化學反應,主要化學反應方程式如下:

2.2 總體布置

本項目采用“一機一塔”的布置方式,脫硫除塵島布置在燒結機周邊的空地上,吸收塔、布袋除塵器等設備中心線布置在一條直線上。主要輔助設施如工藝水系統、流化風機、高壓水泵、引風機等布置在地面層,按工藝要求集中布置,既做到工作分區明確,又做到合理、緊湊、維修方便,最大限度地節省用地,其他小設備可考慮布置在脫硫布袋除塵器底部平臺上。

2.3 設計參數

裝置設計煙氣參數如表1。

表1

2.4 關鍵設備設計

2.4.1 吸收塔

吸收塔是整個脫硫反應的核心。吸收塔為文丘里空塔結構,整個塔體由普通碳鋼制成。為建立良好的流化床,預防堵灰,吸收塔內部氣流上升處均不設內撐,故稱為空塔。本項目吸收塔采用單孔文丘里噴嘴形式。

由于脫硫系統始終在70℃(高于煙氣露點)以上運行,加上吸收塔內部強烈的碰撞與湍動,SO3基本全部除去。因此,吸收塔內部不需要防腐內襯。

當脫硫系統不運行時,燒結煙氣走旁路,吸收塔與布袋除塵器進行內循環運行。為了建立穩定良好的流化床,需要脫硫灰不斷的循環,吸收塔出口粉塵濃度可達600 ~1000g/m3。

吸收塔出口段設有溫度、壓力檢測。用溫度控制吸收塔的加水量,用吸收塔的進出口壓力降計算出來的床層壓降來控制脫硫灰循環量。當壓力降增大時可以降低Ca/S,提高脫硫率。

煙氣從吸收塔底部進入吸收塔,煙氣方向向上。為了防止吸收塔進口煙氣沉降造成的進口煙道積灰,吸收塔底部及轉彎處均設有氣流分布裝置及壓縮空氣吹掃系統。由于文丘里段的管速最高達50m/s 以上,經文丘里段加速,流化床內的物料被完全托起,只有非常少量的大顆粒沉降回吸收塔進口煙道,通過進口煙道輸灰機排放。

2.4.2 布袋除塵器

布袋除塵器系統采用脫硫專用低壓回轉脈沖布袋除塵器,保證脫硫除塵器出口粉塵濃度≤袋除塵器系統采用;脫硫布袋除塵器分為4 個室,8 個單元。主要由灰斗、煙氣室、凈氣室、進口煙箱、出口煙箱、低壓脈沖清灰裝置、電控裝置、閥門及其它等部分組成。每臺脫硫布袋除塵器系統配有3 臺清灰風機,1用2 備。

由于從吸收塔出來的煙氣含塵濃度較高,含濕量較大,針對脫硫后粉塵物理及化學特性的變化,本工程布袋除塵器采用低流速設計。煙氣從吸收塔出口側垂直向下進入布袋除塵器,一方面減小煙氣的運行阻力,另一方面充分利用重力作用,入口大部分粉塵直接落入灰斗,有效減輕布袋的過濾負荷。同時,利用布袋各個室壓力的自均衡性,使煙氣均勻分配到各除塵室,從濾袋外測進入內部延長濾袋的使用壽命。

2.5 技術特點

①設備使用壽命長、維護量小;②煙氣與物料接觸時間長、接觸充分,脫硫效率高;③工藝及控制簡單、可靠;④采用高壓回流式噴嘴直接向脫硫塔內噴水, 對負荷變化響應快,保證脫硫后除塵器可靠運行;⑤單塔處理能力大,已有大型化的應用業績;⑥采用流線型的底部進氣結構,保證了脫硫塔入口氣流分布均勻;⑦脫硫塔內操作氣速相對穩定,負荷適應性好,進一步保證氣固兩相流場的穩定;⑧無須防腐;⑨良好的入口煙氣二氧化硫濃度變化適應性;⑩脫硫副產物流動性好,易于處理;脫硫劑利用率高、脫硫副產物排放少;運行維護費用低,占地面積小;無廢水等二次污染物產生。

3 項目實施及試運行情況

2#裝置于2019 年7月6 日7:00 開始進入168 小時連續試運行,在連續試運行期間,原煙氣SO2濃度為2000 ~3000mg/Nm3,凈煙氣SO2平均濃度為7.4mg/Nm3,平均脫硫率高達99%以上,凈煙氣煙塵平均濃度為1.0mg/Nm3。

1#裝置于2019 年7月31日8:00 開始進入168 小時連續試運行,連續試運行期間,原煙氣SO2濃度為2000 ~3000mg/Nm3,凈煙氣SO2平均濃度為6.9g/Nm3,平均脫硫率高達99%以上,凈煙氣煙塵平均濃度為1.3mg/Nm3。

試運行期間,部分時間段發生入口煙氣量快速波動的情況,煙氣再循環系統實時調整再循環風擋的開度,能夠有效的緩沖煙氣量波動的影響。當入口SO2濃度發生變化時,吸收劑供應系統能夠快速響應,實時調整吸收劑的供應量,實現SO2排放濃度的智能控制。無論煙氣工況如何變化,裝置的始終保持在較為穩定的運行狀態,SO2、煙塵排放濃度均優于超低排放指標,水耗、電耗、吸收劑耗量等各項技術參數也均低于設計要求。

4 結語

福建龍凈燒結煙氣干式超凈工藝可實現脫硫、除塵及多污染物的協同治理和超凈排放,系統的集成度及自動化程度高,運行穩定;而且沒有廢水產生、煙囪無須防腐、排煙透明無視覺污染,為鋼鐵行業煙氣的超低排放治理提供有力的技術支撐。