基于Python語言的燃油箱內(nèi)置立柱仿真簡化模型及其應(yīng)用

沈安磊,陳學(xué)宏,胡正云,王帥,蘇衛(wèi)東

(1.亞普汽車部件股份有限公司,江蘇揚(yáng)州 225009;2.南京航空航天大學(xué)機(jī)電學(xué)院,江蘇南京 210016)

0 引言

插電式混合動(dòng)力汽車(Plug-in Hybrid Electric Vehicle,PHEV)因其低油耗和低排放[1]的特點(diǎn),在燃油車市場中具有廣泛運(yùn)用。PHEV燃油系統(tǒng)壓力和溫度較高[2],為了提高油箱剛度,油箱內(nèi)部布置了立柱結(jié)構(gòu),內(nèi)置立柱的合理設(shè)計(jì)成了控制箱體變形的重要因素。在借助仿真軟件對(duì)內(nèi)置立柱進(jìn)行布置、結(jié)構(gòu)優(yōu)化等前期設(shè)計(jì)時(shí)[2-5],建立了包含了燃油箱各個(gè)主要組成部件的全局仿真模型,模型計(jì)算量較大。對(duì)于在確定布置方案的基礎(chǔ)上進(jìn)行立柱前期設(shè)計(jì)的情況,需要考慮材料選型、局部特征優(yōu)化等問題,方案眾多,若全部采用全局模型,計(jì)算資源需求巨大。為了提高仿真效率,一種可行的技術(shù)路線是采用一種合理的立柱局部仿真模型進(jìn)行前期方案設(shè)計(jì),在此基礎(chǔ)上借助全局仿真模型對(duì)最終方案的合理性進(jìn)行仿真驗(yàn)證。

局部仿真技術(shù)主要包括子模型、子結(jié)構(gòu)等[6-7]。子結(jié)構(gòu)技術(shù)用于線彈性問題,不適用于考慮塑性變形影響的立柱模型。子模型技術(shù)中,節(jié)點(diǎn)位移驅(qū)動(dòng)技術(shù)假定局部特征對(duì)全局影響較小,不適用于研究特征優(yōu)化前后發(fā)生剛度變化的立柱結(jié)構(gòu);面應(yīng)力驅(qū)動(dòng)子模型技術(shù)僅適用于實(shí)體單元,對(duì)于殼體單元表征的油箱與實(shí)體單元表征的內(nèi)置立柱結(jié)構(gòu),需要對(duì)立柱進(jìn)行局部分割處理,具有一定的使用局限性。

通過觀察多個(gè)PHEV燃油箱變形情況可知:(1)高溫高壓作用下,內(nèi)置立柱兩端的側(cè)向相對(duì)變形量較小;(2)內(nèi)置立柱布置一定時(shí),局部特征優(yōu)化對(duì)立柱承擔(dān)的載荷影響較小。基于上述現(xiàn)象,且全局模型中箱體等結(jié)構(gòu)對(duì)內(nèi)置立柱的作用載荷由立柱端面與箱體之間的建立的接觸對(duì)傳入,本文作者建立了一種簡化模型,該簡化模型基于原始的全局仿真模型,即假定立柱的局部特征變化對(duì)作用于立柱上的載荷無明顯影響。簡化模型一端固定,另一端施加源自原始方案全局模型的接觸載荷,即接觸面上的節(jié)點(diǎn)接觸力。節(jié)點(diǎn)接觸力載荷的提取和施加通過Python語言實(shí)現(xiàn)。在此基礎(chǔ)上,將該模型應(yīng)用于某燃油箱H型立柱的前期方案驗(yàn)證中,通過對(duì)比與全局模型的應(yīng)力結(jié)果差異和計(jì)算速度,以驗(yàn)證該模型的適用性。

1 仿真模型

1.1 全局仿真模型

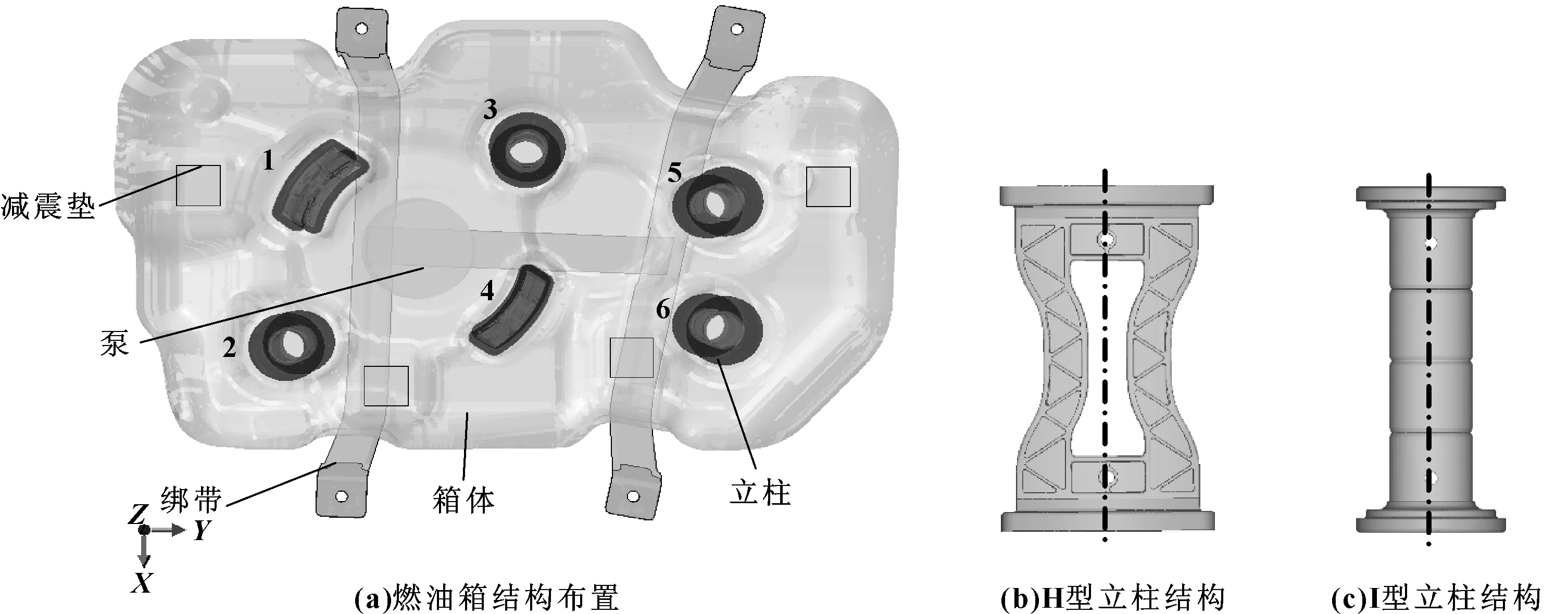

某燃油箱結(jié)構(gòu)主要由油箱殼體、綁帶、內(nèi)置立柱、減震墊和泵等組成,如圖1(a)所示。內(nèi)置立柱分為H型和I型,編號(hào)及結(jié)構(gòu)如圖1所示。油箱材料為多層HDPE,內(nèi)置立柱中間段材料為PPA,兩端包膠部分為HDPE,鋼帶材料為H340。燃油箱受載環(huán)境溫度80 ℃,最大壓力為35 kPa,仿真過程考慮材料塑性變形。

圖1 某燃油箱結(jié)構(gòu)布置及立柱結(jié)構(gòu)示意

全局模型計(jì)算前設(shè)置輸出節(jié)點(diǎn)接觸力,以便于簡化模型的載荷提取。節(jié)點(diǎn)接觸力對(duì)應(yīng)為Abaqus中的場輸出變量CFORCE[6]。為獲得指定區(qū)域的節(jié)點(diǎn)接觸力,在內(nèi)置立柱和油箱之間定義具有綁定屬性的接觸關(guān)系。在立柱一端對(duì)應(yīng)的箱體連接區(qū)域創(chuàng)建單元集和節(jié)點(diǎn)集,輸出的節(jié)點(diǎn)接觸力選擇為箱體區(qū)域?qū)?yīng)的節(jié)點(diǎn)集。節(jié)點(diǎn)集的接觸力輸出頻率為每增量步一次,以考慮加載路徑影響。

網(wǎng)格劃分、邊界條件、工況和其他模型設(shè)置同文獻(xiàn)[3]。

1.2 立柱仿真簡化模型

如圖2所示,仿真簡化模型包括立柱和一端的箱體接觸區(qū)域。模型一端固定,另一端施加節(jié)點(diǎn)接觸力載荷。節(jié)點(diǎn)接觸力載荷源自原始方案的全局模型。考慮到內(nèi)置立柱中H型立柱應(yīng)力較大,其中又以1號(hào)立柱應(yīng)力最大。為減少篇幅,文中簡化模型驗(yàn)證工作僅針對(duì)應(yīng)力最大的1號(hào)位置的H型立柱。

圖2 立柱仿真簡化模型組成及邊界條件

特別注意的是,整個(gè)過程中需要保證該箱體接觸區(qū)的節(jié)點(diǎn)編號(hào)與全局模型一致。

1.3 節(jié)點(diǎn)接觸力傳遞

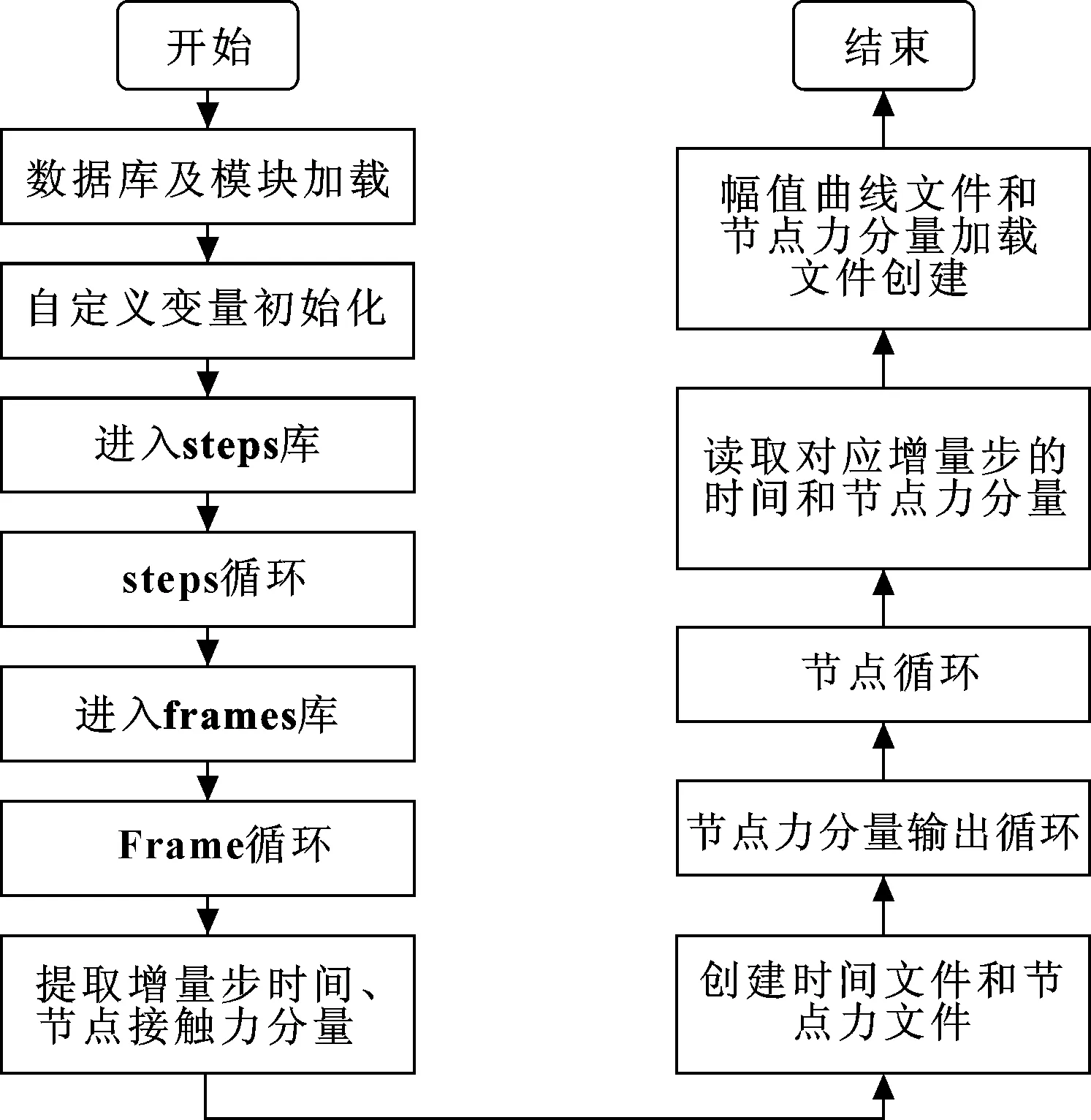

節(jié)點(diǎn)接觸力的傳遞流程如圖3所示,主要包括兩部分工作:(1)從原始方案全局模型輸出數(shù)據(jù)庫Odb中提取各個(gè)增量步中的接觸區(qū)域的節(jié)點(diǎn)接觸力以及各個(gè)輸出增量步對(duì)應(yīng)的加載時(shí)間;(2)將提取的接觸力作用于簡化模型對(duì)應(yīng)的節(jié)點(diǎn)區(qū)域。

圖3 節(jié)點(diǎn)接觸力加載流程

結(jié)果的提取借助Python語言對(duì)odb進(jìn)行訪問。每個(gè)增量步的時(shí)間對(duì)應(yīng)為frame對(duì)象中的成員frameValue,節(jié)點(diǎn)接觸力對(duì)應(yīng)為fieldoutput對(duì)象中的CFORCE。多載荷步加載工況中的相關(guān)數(shù)據(jù)獲取,利用循環(huán)命令逐步實(shí)現(xiàn)。在獲取增量步時(shí)間時(shí),為后期加載方便,提取的載荷步時(shí)間已經(jīng)換算為總的計(jì)算時(shí)間。提取的節(jié)點(diǎn)接觸力文件按輸出增量步順序存儲(chǔ)在對(duì)應(yīng)的文件中,以與后續(xù)加載文件創(chuàng)建的算法對(duì)應(yīng)。

在創(chuàng)建加載文件時(shí),對(duì)節(jié)點(diǎn)集中的所有節(jié)點(diǎn)和接觸力分量創(chuàng)建了賦值曲線和相應(yīng)的節(jié)點(diǎn)力加載文件。其中,幅值曲線文件定義了每個(gè)節(jié)點(diǎn)各個(gè)方向的載荷隨總的計(jì)算時(shí)間的變化,力加載文件則定義了節(jié)點(diǎn)集中對(duì)應(yīng)節(jié)點(diǎn)的節(jié)點(diǎn)力加載情況。

2 結(jié)果驗(yàn)證與分析

2.1 模型驗(yàn)證

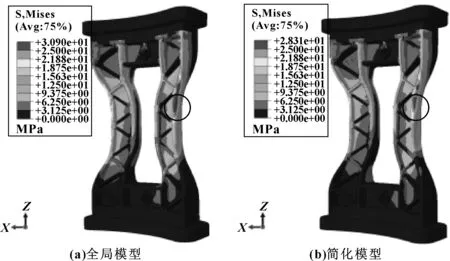

原始方案的全局仿真模型和仿真簡化模型對(duì)應(yīng)的1號(hào)H立柱應(yīng)力分布情況如圖4所示。簡化模型和全局仿真模型的應(yīng)力分布趨勢(shì)相同,最大位置皆為圖中右上角區(qū)域。全局模型最大應(yīng)力為30.9 MPa,簡化方案的計(jì)算結(jié)果偏小,為28.3 MPa。

圖4 原始方案1號(hào)內(nèi)置立柱應(yīng)力分布云圖

為分析可能的誤差來源,對(duì)接觸力傳遞過程的準(zhǔn)確性進(jìn)行了驗(yàn)證。表1統(tǒng)計(jì)了立柱接觸面上的合力情況,可知簡化模型在接觸面上獲取的力與原始模型幾乎一致。由此可見,該簡化模型的誤差主要源自底部的固定約束假定,而這與全局模型中底部區(qū)域可能存在的微小偏轉(zhuǎn)存在差異,但應(yīng)力結(jié)果相差僅為1.6 MPa(約為-5.2%),簡化模型仿真精度較高。

表1 接觸面合力結(jié)果匯總 N

2.2 算例驗(yàn)證

由上述結(jié)果可知,原始H型立柱最大應(yīng)力位置偏上,為了控制H型立柱在極端情況下的破壞位置,改進(jìn)方案在原始方案的中間位置,即圖2示意的特征優(yōu)化區(qū)域,增設(shè)了不同深度的凹槽。為驗(yàn)證簡化模型在改進(jìn)方案中的適用性,選取了兩組截面尺寸變動(dòng)較大的方案:方案1凹槽深度為1.8 mm,方案2凹槽深度為3.6 mm。

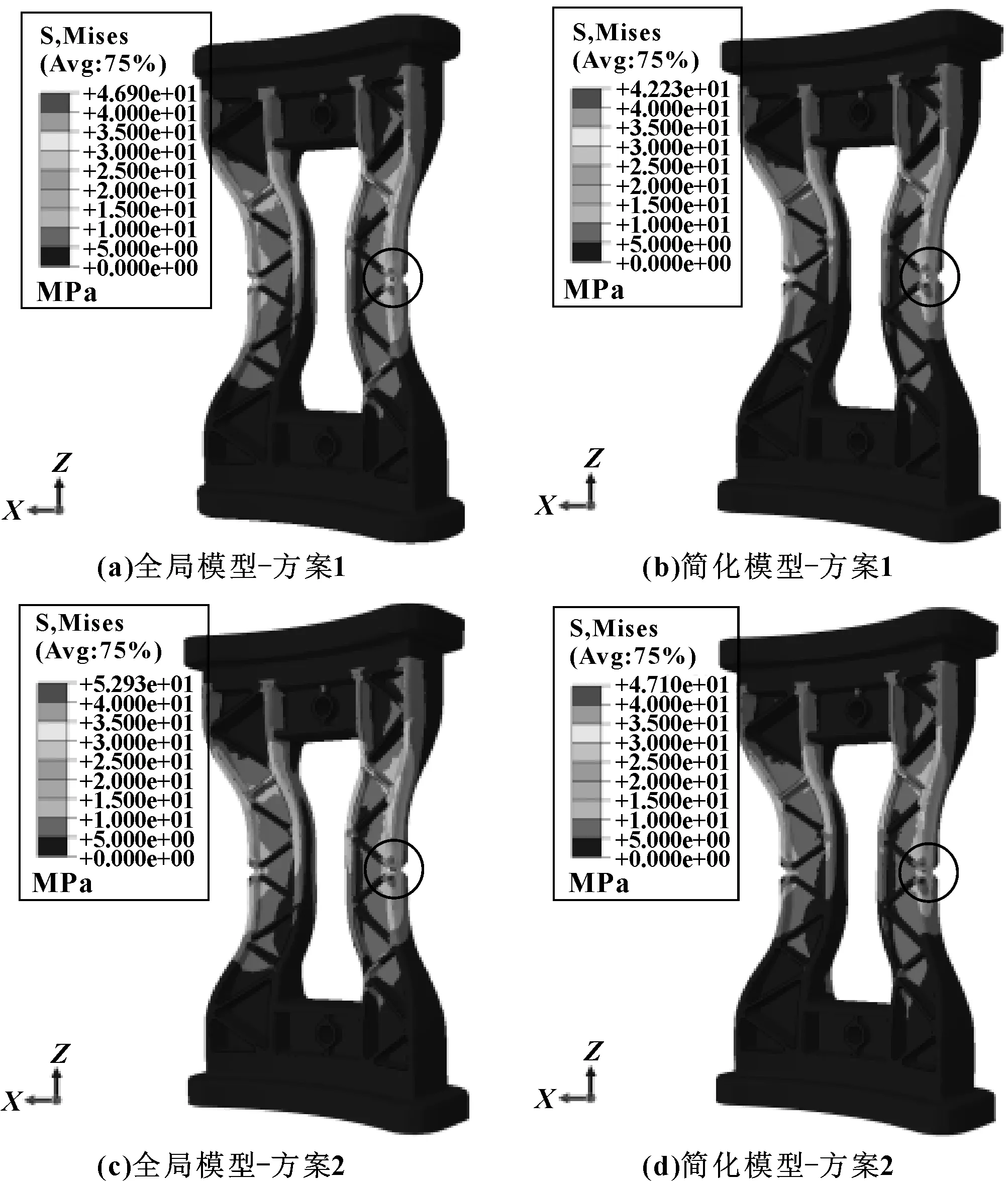

兩種仿真模型得到的1號(hào)立柱的應(yīng)力結(jié)果如圖5所示。在改進(jìn)方案的應(yīng)用中,簡化模型的應(yīng)力分布情況與對(duì)應(yīng)方案的全局模型結(jié)果相近,應(yīng)力最大值皆位于圖中圈出的凹槽區(qū)域內(nèi)。

圖5 改進(jìn)方案立柱應(yīng)力分布

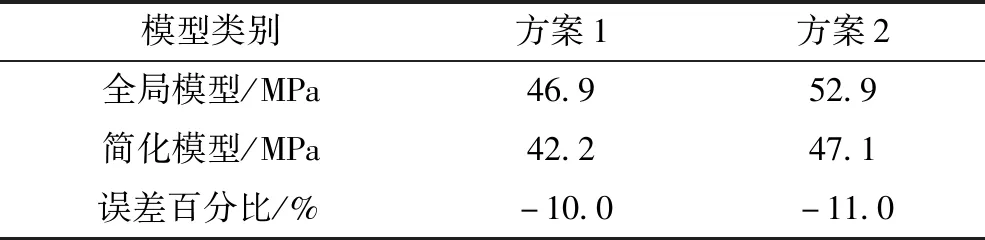

表2統(tǒng)計(jì)了改進(jìn)方案中兩種仿真模型的最大應(yīng)力結(jié)果,其中方案1、方案2的簡化模型節(jié)點(diǎn)接觸力源自原始方案的模型。比較兩種模型的計(jì)算結(jié)果可知,簡化模型的應(yīng)力值偏小,但即使在截面變化較大的方案2中,仍能達(dá)到近90%的仿真精度。

表2 1號(hào)H桿最大應(yīng)力結(jié)果匯總

此外,以H型內(nèi)置立柱的原始方案為例,比較了兩種模型的資源使用情況,結(jié)果如表3所示。單元數(shù)量上,全局模型單元總數(shù)約為390.7萬個(gè),簡化模型單元約為75.2萬個(gè);計(jì)算時(shí)間上,單個(gè)全局模型的CPU計(jì)算時(shí)間約為單個(gè)簡化模型的20倍。可見,簡化模型在用于立柱結(jié)構(gòu)的前期方案時(shí),將具有巨大的資源優(yōu)勢(shì)。

表3 原始方案兩種模型計(jì)算效率對(duì)比

3 結(jié)論

(1)建立了一種基于Python語言的Abaqus內(nèi)置立柱仿真簡化模型,模型能夠考慮加載路徑對(duì)內(nèi)置立柱力學(xué)特性的影響;

(2)通過與全局仿真模型對(duì)比可知,該簡化模型對(duì)H型立柱具有較高的應(yīng)力仿真精度(接近90%),能夠在保證計(jì)算效率的同時(shí)顯著提高內(nèi)置立柱前期設(shè)計(jì)時(shí)的仿真效率;

(3)該仿真簡化模型及建模方法可用于燃油箱內(nèi)置立柱的前期方案設(shè)計(jì)中,也可為其他同類設(shè)計(jì)提供參考。