基于尺寸鏈分析的汽車前端模塊定位方式研究

聞洋,董鶴,陸劍峰,戴程沛,余建剛,陸玉凱

(吉利長興新能源汽車有限公司,浙江長興 313100)

0 引言

DTS(Dimension Tolerance Specification)也稱為尺寸公差技術規范,規定了汽車整車內、外觀匹配區域的間隙、面差等尺寸理論值及公差,涉及從造型到整車的制造全過程,是整車靜態感知質量的一個重要指標。DTS的最終達成,需要合理的產品及尺寸鏈設計和有效的安裝定位。然而不同的定位方式,尺寸鏈不同,因此,選擇合理的產品定位方式至關重要。

汽車前大燈與車身翼子板、前保險杠之間外觀DTS目標的達成一直是汽車行業關注的重點和難點。通常情況下,汽車前大燈的定位方式受前端模塊(Front End Module,FEM)定位方式的影響。因此,前端模塊的定位方式是汽車前臉外觀DTS目標達成的關鍵。

汽車前端模塊的定位方式取決于其產品設計結構、尺寸鏈等因素。當前汽車進入存量競爭時代,在產品設計及制造規劃階段,應設計開發出既能滿足質量又能降低制造成本的前端模塊定位方式。

1 定位方式分析

1.1 基本定位方式概述

汽車常見的基本定位方式有3種,分別是Pin Through Net、Fixture Set和Product Feature Net。為方便理解,以汽車底盤零部件與車身安裝定位為例,依次簡要概述。

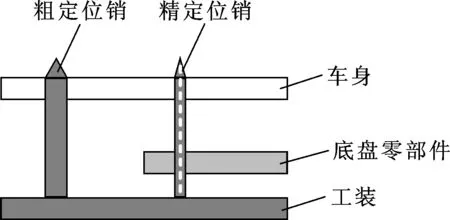

1.1.1 Pin Through Net定位方式

一般先在工裝粗定位銷的輔助下實現工裝與車身快速預定位,然后通過工裝精定位銷依次穿過底盤零部件和車身,使底盤零部件直接與車身定位,如圖1所示。

圖1 Pin Through Net定位方式示意

1.1.2 Fixture Set定位方式

通過工裝上兩個精定位銷分別定位車身和底盤零部件,最終使底盤零部件與車身定位,如圖2所示。

圖2 Fixture Set定位方式示意

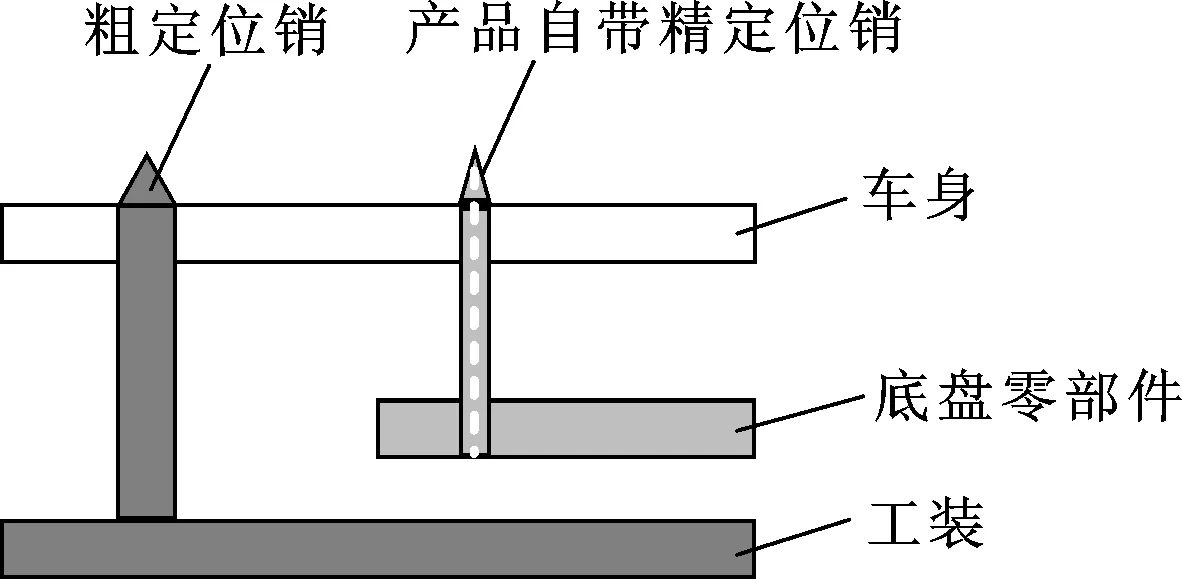

1.1.3 Product Feature Net定位方式

一般先在工裝粗定位銷的輔助下實現工裝與車身快速預定位,然后通過底盤零部件產品自帶的定位結構,使底盤零部件與車身自定位,如圖3所示。

圖3 Product Feature Net定位方式示意

1.2 汽車前端模塊定位方式分析

某汽車新項目在產品設計及制造規劃階段時,對于前端模塊,設計規劃出了兩種方案。方案A:前端模塊一體化設計,主線上利用機械手夾取,使其與車身縱梁定位安裝;方案B:前端模塊分段設計,前端模塊上部框架通過工裝定位安裝至車身,前端模塊下部放置在底盤托盤工裝上,與前副車架一起整體與車身縱梁定位合裝。

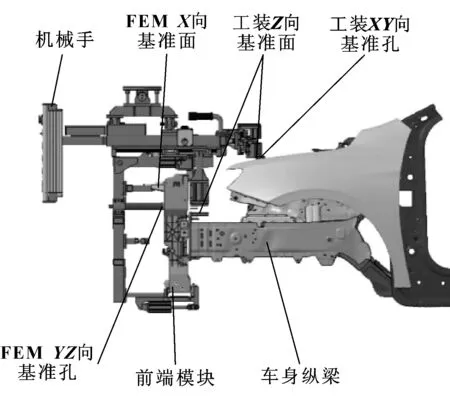

1.2.1 方案A定位方式分析

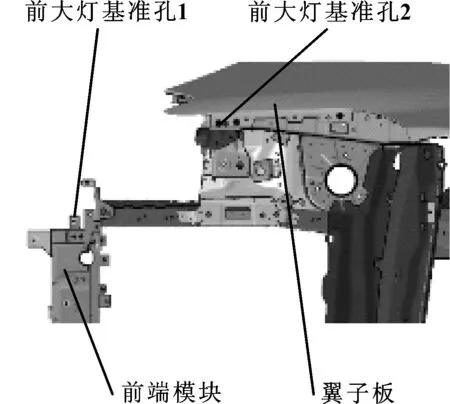

該定位屬于Fixture Set定位方式,如圖4所示。

圖4 方案A前端模塊定位方式示意

機械手精定位銷穿過前端模塊上的YZ向基準孔并通過機械手支撐塊固定X向基準面來夾取前端模塊,機械手精定位銷穿過車身翼子板上的XY向基準孔并通過機械手支撐塊固定Z向基準面與車身定位,最終使前端模塊與車身縱梁定位。

汽車前大燈則直接安裝在前端模塊和翼子板上,如圖5所示。

圖5 方案A前大燈定位方式示意

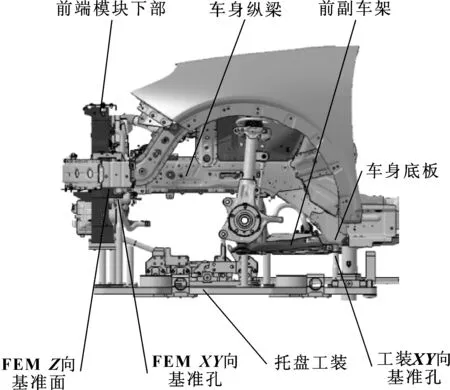

1.2.2 方案B定位方式分析

托盤工裝精定位銷依次穿過前副車架和車身底板的XY向基準孔與車身定位,托盤工裝精定位銷穿過前端模塊下部的XY向基準孔與前端模塊下部定位,通過Z向基準面最終使前端模塊下部與車身縱梁定位。該定位屬于Fixture Set定位方式,如圖6所示。

圖6 方案B前端模塊下部定位方式示意

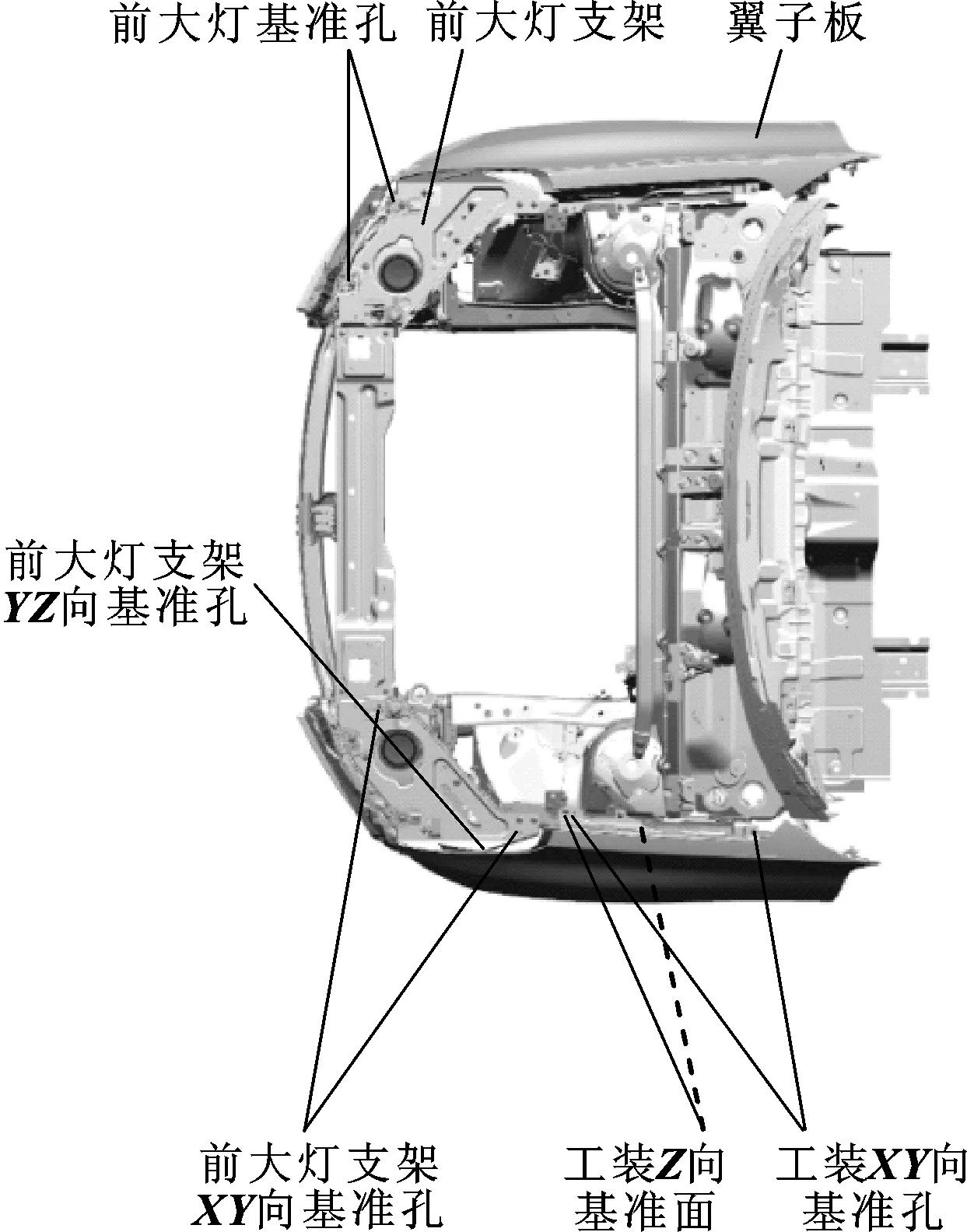

前端模塊上部框架(包括汽車前大燈支架)通過XY向基準孔和Z向基準面定位安裝至車身,汽車前大燈則單獨安裝在前大燈支架上,如圖7所示。

圖7 方案B前大燈支架及前大燈定位方式示意

2 尺寸鏈分析

2.1 尺寸鏈分析的方法

尺寸鏈公差分析有極值法和統計公差方法兩類。極值法簡便可靠,但當尺寸鏈環數n>4時,分攤到各組成環的公差過小,造成加工困難,成本增加。統計公差的常見方法有概率法、蒙特卡洛模擬法等。

2.1.1 蒙特卡洛模擬法

蒙特卡洛模擬法是一種根據各個單獨變量的分布形式來確定具有多個變量函數分布的方法,可以進行各種隨機變量的模擬計算。根據柯爾莫哥羅夫-斯米爾諾夫的擬合一致性檢驗所推導的公式,假定置信度90%,擬合誤差0.05,計算出蒙特卡洛模擬所要求的最小子樣為272次;假定置信度99%,擬合誤差0.01,計算出蒙特卡洛模擬所要求的最小子樣為16 500次,模擬樣本越大,精度越高[1]。

國內有學者提出利用Microsoft Excel軟件自帶的函數對某階梯軸尺寸鏈進行蒙特卡洛模擬分析,依次模擬1 000、10 000、60 000次,分析結果與概率法接近[2]。汽車尺寸鏈分析的數據量很大,Microsoft Excel無法快速滿足如此大量數據的蒙特卡洛模擬,因此蒙特卡洛模擬的應用場景多用于VSA、3DCS等相關軟件。

2.1.2 概率法

概率法是根據概率論的基本原理對尺寸鏈進行計算的方法,在滿足設計要求的同時,相較于極值法可大幅降低生產成本[3]。

概率法把形成尺寸鏈的各組成環視為一系列獨立的隨機變量,假定尺寸鏈的各組成環的尺寸公差服從正態分布,則累計的封閉環的尺寸公差也服從正態分布,尺寸鏈組成環的個數越多越精確。因此,目前汽車行業在產品設計階段的尺寸鏈設計分析大多采用概率法,用Microsoft Excel軟件自帶的函數計算,方便快捷。

根據概率論可知,尺寸鏈封閉環的尺寸公差應按均方根法合成,其表達式為

式中:Ti為尺寸鏈各組成環的尺寸公差;T0為尺寸鏈封閉環的尺寸公差;n為尺寸鏈組成環的個數。

尺寸鏈封閉環的尺寸為各組成環的尺寸累計和,其表達式為

式中:μi為尺寸鏈各組成環的尺寸;μ0為尺寸鏈封閉環的尺寸。

假定供應商的生產質量水平都滿足±3σ要求,置信水平P=99.73%,則

6σi=Ti=USLi-LSLi

式中:σi為尺寸鏈各組成環尺寸的標準差;USLi為尺寸鏈各組成環尺寸的上偏差;LSLi為尺寸鏈各組成環尺寸的下偏差;σ0為尺寸鏈封閉環尺寸的標準差。

Excel中σ0、T0的函數表達式分別為

根據正態分布理論,若隨機變量X服從一個數學期望為μ,方差為σ2的正態分布,記為:X~N(μ,σ2),其概率密度函數表達式為

f(x)的曲線即為正態分布曲線,如圖8所示。

圖8 正態分布曲線

在正態分布曲線中,取值小于等于x的比例稱為累積分布函數,記為F(x)。F(x)是對f(x)的積分,其表達式為

Excel中F(x)的函數表達式為

F(x)=NORMDIST(x,μ,σ, True)

在汽車產品開發階段的尺寸鏈設計分析中,尺寸鏈封閉環的DTS目標尺寸公差T、封閉環尺寸的上偏差目標USL、封閉環尺寸的下偏差目標LSL根據外觀DTS目標逐步分解確定。因此,尺寸鏈封閉環尺寸的不合格率PNC(Probability of Non Compliance)為x∈(-∞,LSL)∪(USL, +∞)的累積分布函數值,其表達式為

Excel中不合格率PNC的函數表達式為

PNC=1-NORMDIST(USL,μ0,σ0, True)+

NORMDIST(LSL,μ0,σ0, True)

2.2 汽車前端模塊尺寸鏈分析

根據DTS外觀標準,該新項目的汽車前大燈與前保險杠的DTS標準為(2.0±1.0) mm,前大燈與翼子板的DTS標準為(1.2±1.0) mm。運用概率法,通過尺寸鏈分解,方案A中前端模塊大燈基準孔與翼子板大燈基準孔在X、Y、Z向封閉環尺寸鏈的公差的標準是±0.7 mm,方案B中前大燈在大燈支架上的基準孔在X、Y、Z向封閉環尺寸鏈的公差的標準也是±0.7 mm。因此,對比分析方案A、方案B中,前大燈基準孔在X、Y、Z向封閉環尺寸鏈的公差T0及其不合格率PNC,來判斷方案的優劣。

2.2.1 方案A尺寸鏈分析

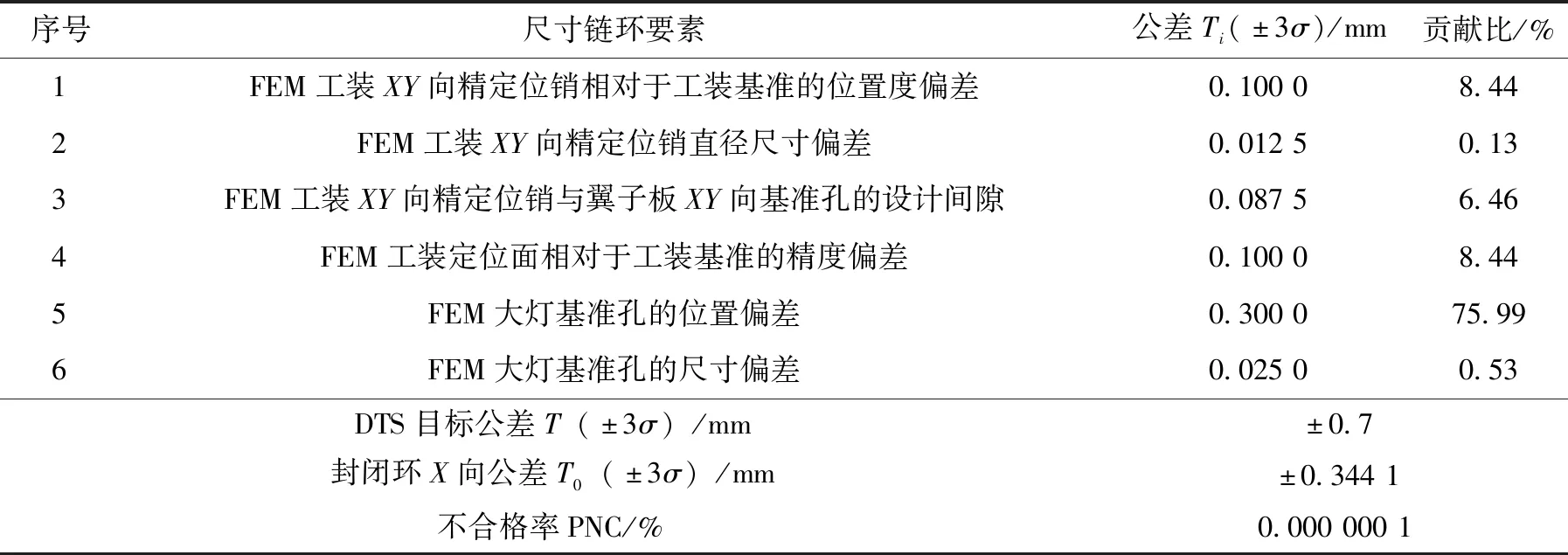

方案A前端模塊大燈基準孔與翼子板大燈基準孔在X向封閉環尺寸鏈分析見表1。

表1 方案A前端模塊大燈基準孔與翼子板大燈基準孔在X向封閉環尺寸鏈分析

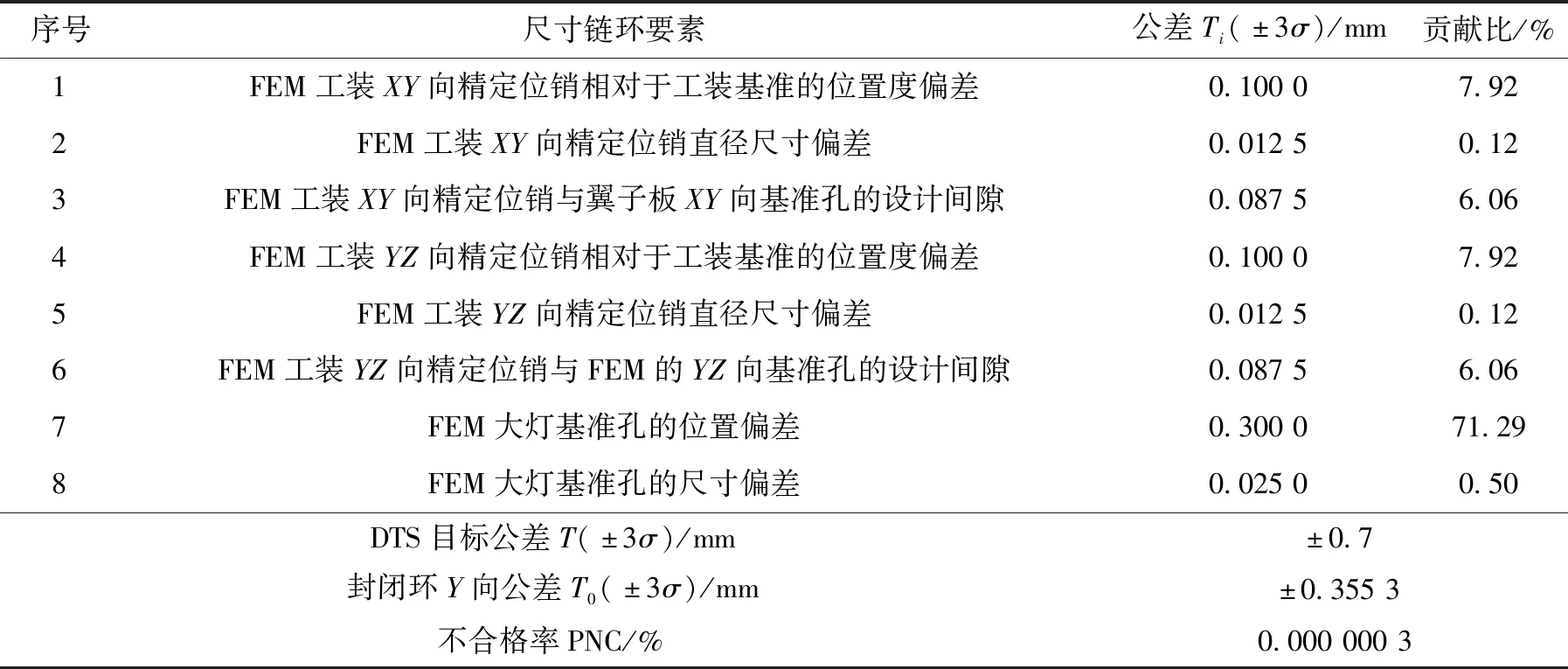

方案A前端模塊大燈基準孔與翼子板大燈基準孔在Y向封閉環尺寸鏈分析見表2。

表2 方案A前端模塊大燈基準孔與翼子板大燈基準孔在Y向封閉環尺寸鏈分析

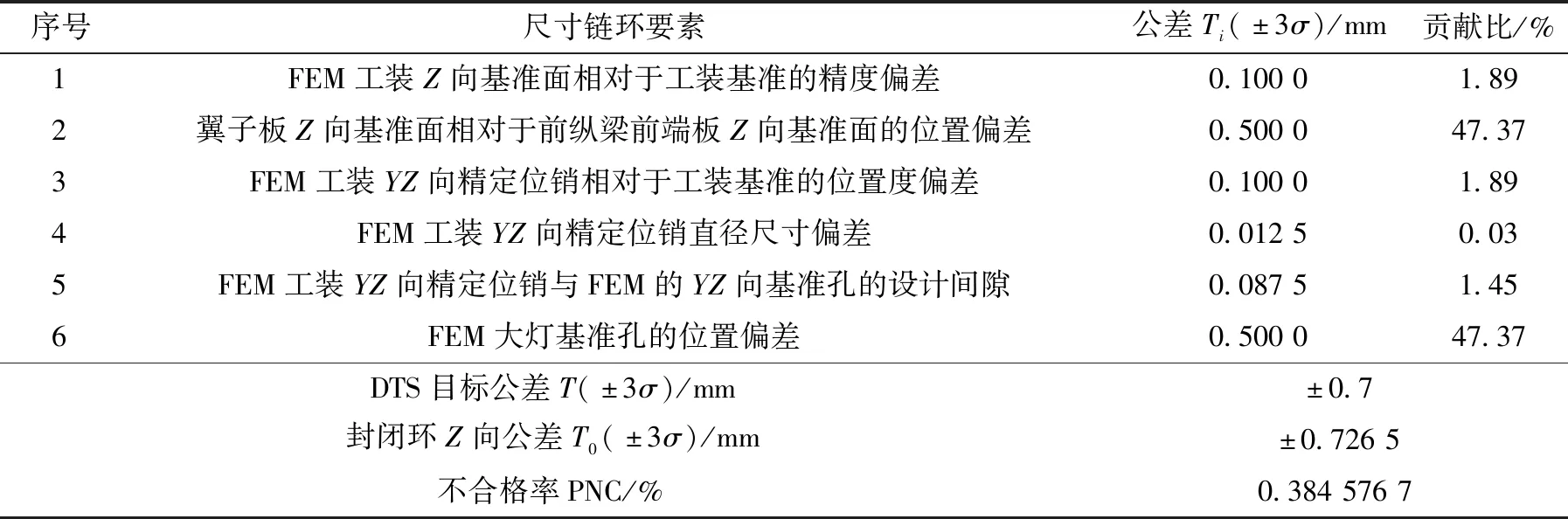

方案A前端模塊大燈基準孔與翼子板大燈基準孔在Z向封閉環尺寸鏈分析,如表3所示。

表3 方案A前端模塊大燈基準孔與翼子板大燈基準孔在Z向封閉環尺寸鏈分析

2.2.2 方案B尺寸鏈分析

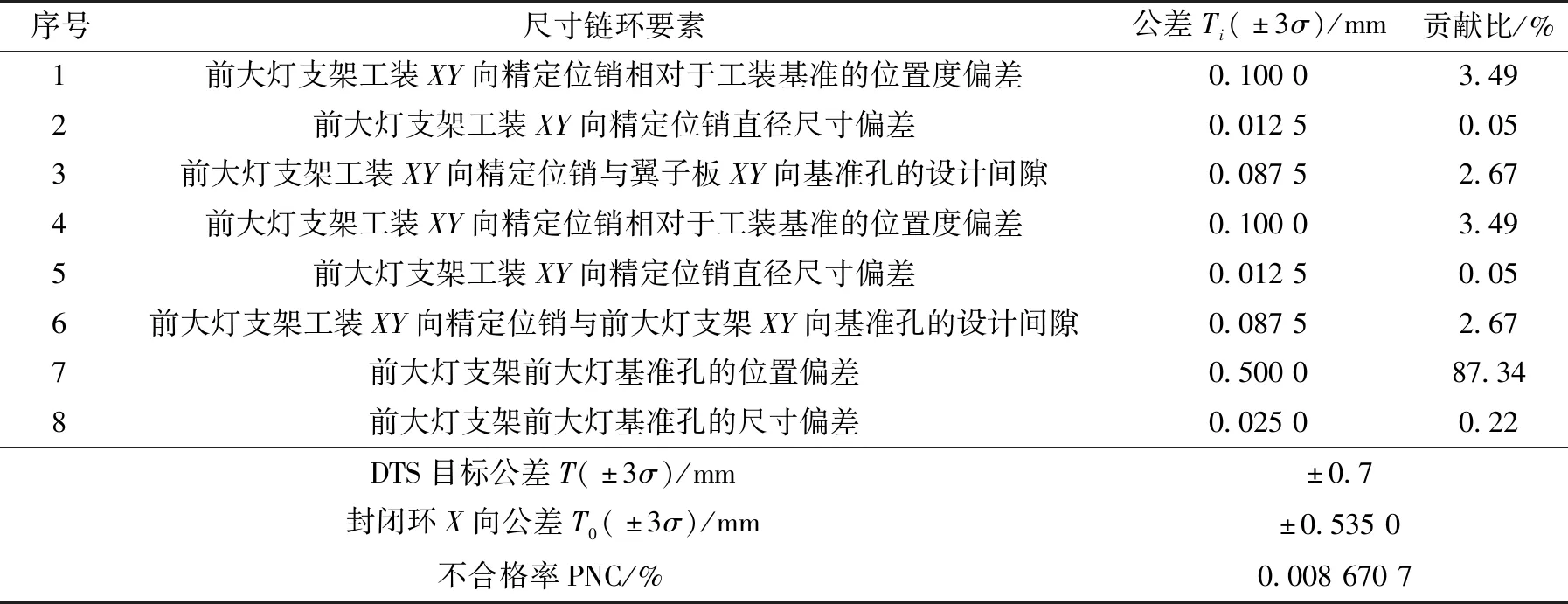

方案B前大燈在前大燈支架上的基準孔在X向封閉環尺寸鏈分析,如表4所示。

表4 方案B前大燈在前大燈支架上的基準孔在X向封閉環尺寸鏈分析

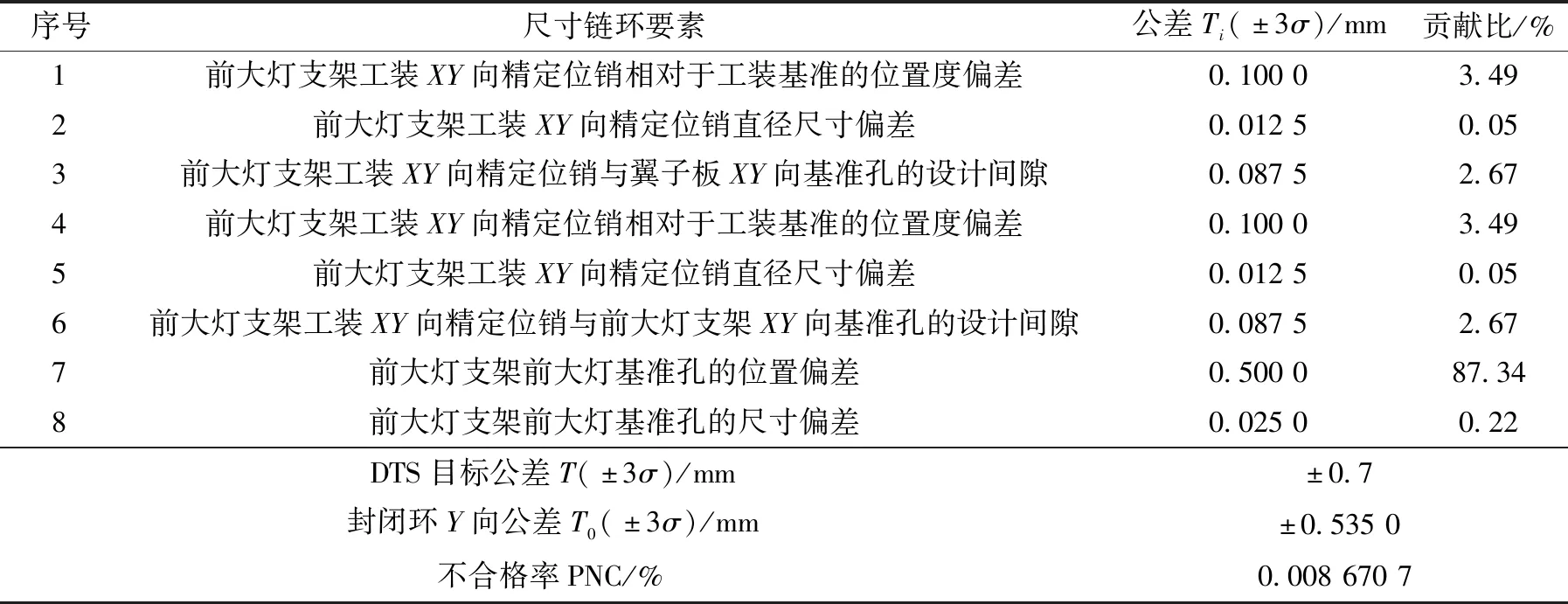

方案B前大燈在前大燈支架上的基準孔在Y向封閉環尺寸鏈分析,如表5所示。

表5 方案B前大燈在前大燈支架上的基準孔在Y向封閉環尺寸鏈分析

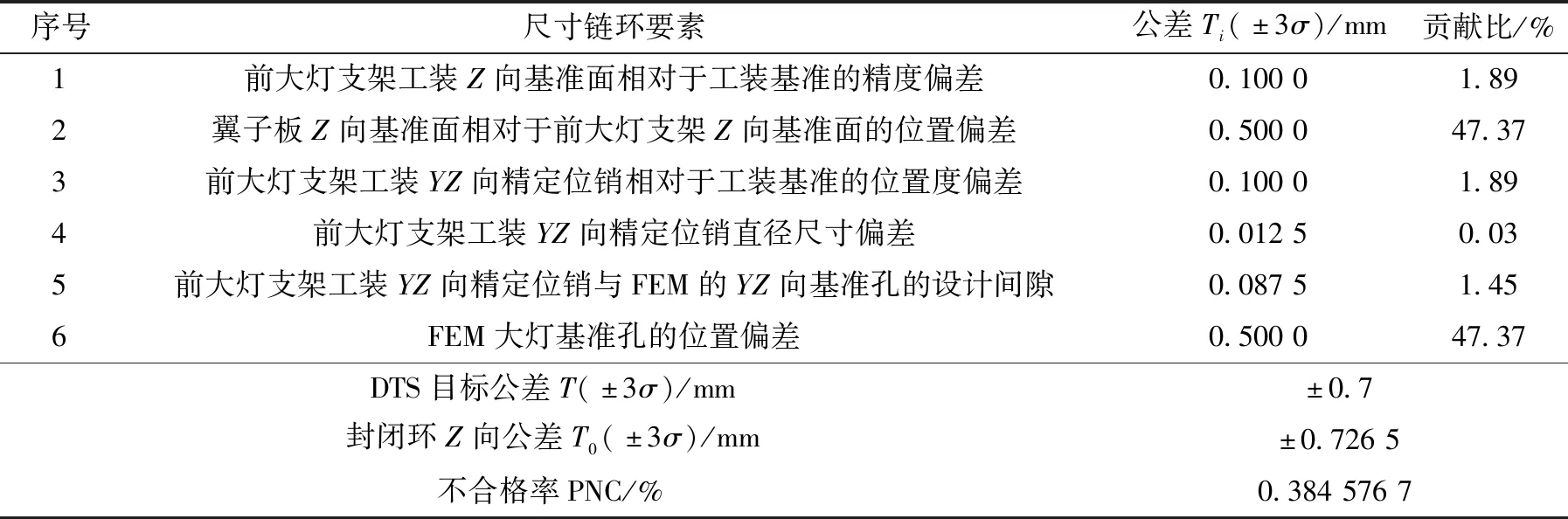

方案B前大燈在前大燈支架上的基準孔在Z向封閉環尺寸鏈分析,如表6所示。

表6 方案B前大燈在前大燈支架上的基準孔在Z向封閉環尺寸鏈分析

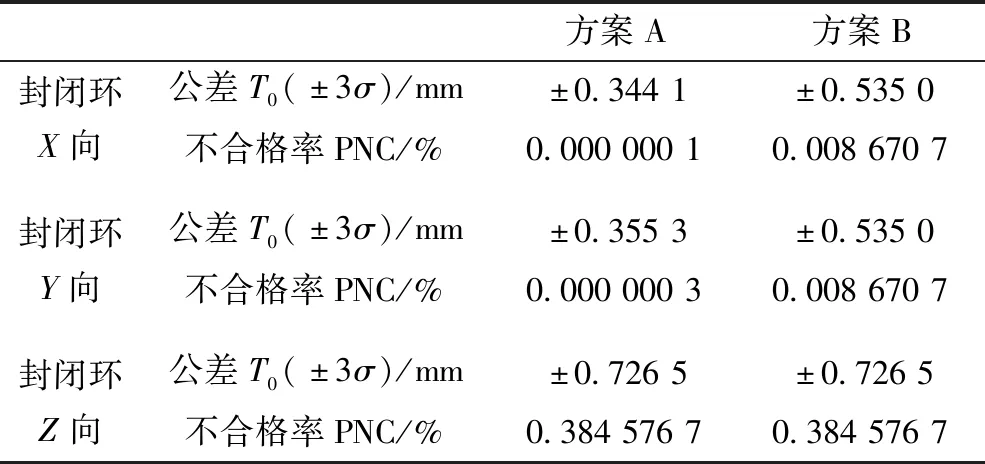

3 方案對比分析

尺寸鏈分析結果見表7。

表7 尺寸鏈分析結果

方案A尺寸鏈較方案B優,從尺寸鏈角度,確定選用方案A。目前該汽車新項目的產品已定型,汽車前大燈與車身翼子板、前保險杠之間外觀間隙、面差滿足DTS要求。

4 結束語

通過對前端模塊定位方式的分析,在產品設計、制造規劃階段,前端模塊的一體化設計,尺寸鏈短、公差小、不合格率低的定位方式是提升整車前臉靜態感知質量的有效途徑。

此外,對于整車工藝中關注的底盤與車身合裝、發動機左右懸置與左右隔振墊安裝等關鍵合裝工藝,亦可用文中方法計算并選擇出更加合理的定位方案。