轉向管柱總成潰縮試驗臺架探究

楊永鋒,楊文暢,代林均,張勇

(中國汽車工程研究院股份有限公司,重慶 401122)

0 引言

隨著現(xiàn)代汽車技術的快速發(fā)展和國內汽車消費市場的日益成熟,汽車的行駛安全性越來越受到用戶關注。據(jù)交通事故統(tǒng)計分析和汽車碰撞試驗分類研究報告,有46%的駕駛員傷害是由轉向盤、轉向管柱和轉向器組成的轉向系統(tǒng)造成的[1]。汽車轉向系統(tǒng)是駕駛員操縱汽車的基本媒介,而吸能轉向系統(tǒng)是在傳統(tǒng)轉向管柱基礎上增加了可潰縮變形的吸能減力減傷部件,以減輕或者避免汽車在正面碰撞事故中由轉向系統(tǒng)對人體的傷害。1967年,世界上第一個吸能式轉向系統(tǒng)被安裝在了美國通用(General Motors)的概念車上。這個吸能式轉向系統(tǒng)主要是在轉向管柱中間增加了可以壓潰的網(wǎng)孔結構,通過網(wǎng)孔在受力潰縮破損來吸收碰撞所帶來的沖擊力。相關的研究表明,使用吸能式轉向系統(tǒng)后,造成乘車人員致命的危險降低了12%,乘員重傷的危險降低了38%[2]。

作為汽車被動安全的主要措施之一,可潰縮式轉向管柱機構目前在國內外已被廣泛運用于不同類型的汽車上。本文作者針對這種轉向管柱機構的潰縮試驗方法進行一些探究,把從試驗中獲取的潰縮力和潰縮行程關系曲線與設計理論曲線作比較,從而分析轉向管柱的潰縮過程。

1 潰縮吸能式轉向管柱結構

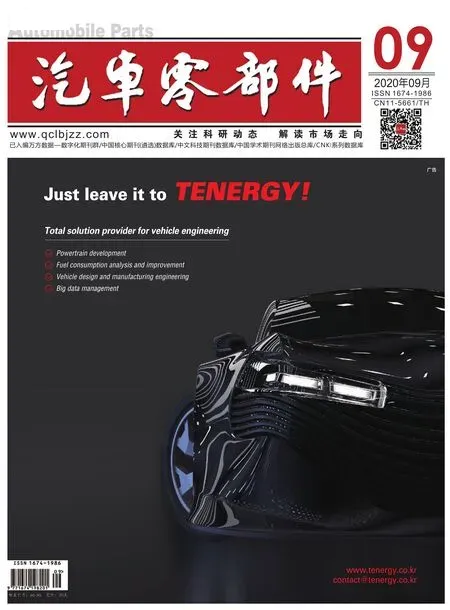

某車型轉向管柱的潰縮吸能結構為:上安裝支架采用注塑剪切塊,上下柱筒之間采用注塑銷,如圖1所示。

圖1 轉向管柱結構

一般轉向管柱的壓潰過程為:駕駛員與方向盤接觸,碰撞開始,方向盤被擠壓變形到一定程度后,轉向管柱開始壓潰,之后轉向管柱壓潰到底,同時,駕駛員仍然在繼續(xù)擠壓方向盤,當駕駛員的碰撞速度降為零的時候開始反彈,駕駛員胸部離開轉向系統(tǒng)。

2 潰縮試驗方案和方法

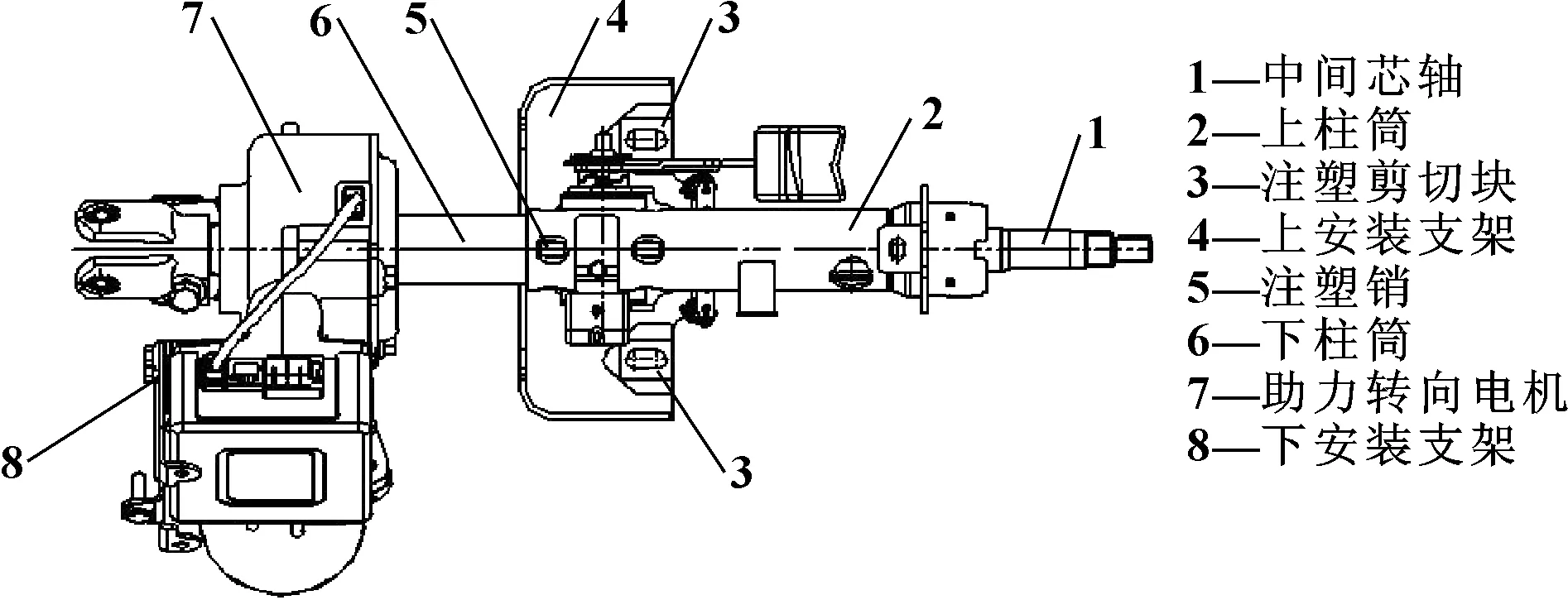

根據(jù)汽車行業(yè)標準的規(guī)定,轉向管柱總成潰縮吸能特性的試驗方法如下:按照裝車固定方法固定轉向操縱機構,轉向傳動軸輸出端剛性固定,如圖2所示;按圖示方向施加壓力(F9)壓縮方向盤,壓縮最大速度100 mm/min;記錄總成潰縮力和潰縮行程關系曲線,測得潰縮行程和潰縮力的關系[3]。

圖2 總成潰縮示意

現(xiàn)以某潰縮吸能式轉向管柱為例,按照以上標準規(guī)定的實驗方法采用SolidWorks三維軟件對整個潰縮試驗進行設計搭建,方案示意如圖3所示。

圖3 潰縮試驗安裝示意

試驗方法如下:

(1)按照實車安裝狀態(tài),通過上安裝支架和下安裝支架兩個安裝點將轉向管柱總成安裝在實車安裝支架上,調節(jié)好轉向管柱位置并一起固定在安裝基板上;

(2)將轉向管柱總成的輸入端通過關節(jié)軸承與力傳感器相連,力傳感器另一端通過關節(jié)軸承與直線電動缸相連,確定角度并鎖死直線電動缸的位置,通過支架將向管柱總成的輸出端固定在安裝基板上;

(3)根據(jù)試驗要求的加載速度(100 mm/min),在所有零部件安裝固定完成后,對轉向管柱進行加載,記錄潰縮力和潰縮行程的關系曲線,測得潰縮行程和潰縮力的大小。

3 潰縮加載方式和實車安裝支架的分析

3.1 潰縮加載方式

文中正對不同型號轉向管柱的加載方式進行探索采用如圖4所示的加載方式。

圖4 安裝支架的結構示意

由圖可知,轉向管柱樣件輸入端通過節(jié)叉2、關節(jié)軸承與力傳感器2T左端相連,機構可繞銷軸在視圖正平面旋轉;直線電動缸輸入端通過關節(jié)軸承、節(jié)叉1與力傳感器2T右端相連,機構可繞銷軸軸線在平行于加載軸向的平面旋轉。

在直線電動缸的加載過程中,通過兩個旋轉連接點可消除由于樣件安裝與加載軸線不在同一直線上而產(chǎn)生的其他方向的力,從而保證加載過程中加載力和方向始終在轉向管柱樣件的軸線上,既滿足了加載要求,也對樣件有一定的保護,確保試驗的進行。

3.2 實車安裝支架分析

3.2.1 安裝支架結構功能分析

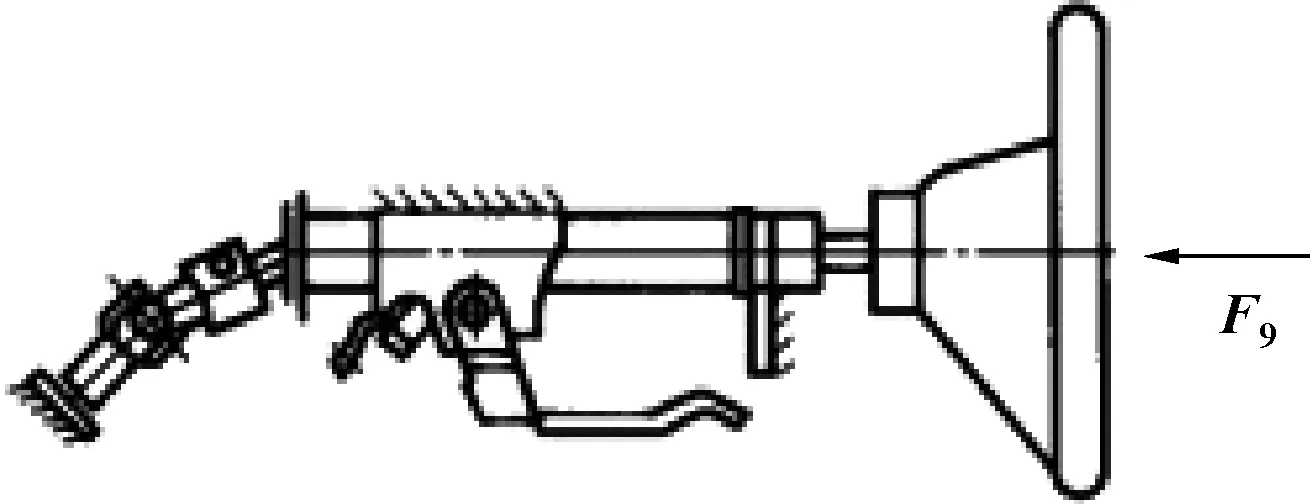

針對不同型號轉向管柱潰縮試驗的需求,研發(fā)設計了一套能夠適應大多數(shù)車型轉向管柱安裝的支架,結構滿足轉向管柱的實車安裝角度和安裝方位,安裝支架的結構示意如圖5所示。

圖5 安裝支架的結構示意

(1)轉向管柱樣件在前安裝點通過螺釘、螺母與前梁固定,在后安裝點通過螺桿、螺套、螺母與后梁固定;

(2)轉向管柱樣件在前梁和后梁上可通過螺釘?shù)乃删o進行左右方位移動;

(3)前梁與支撐臂之間間隙配合并通過螺釘與立柱安裝固定,可通過調節(jié)螺釘松緊對前梁進行旋轉移動;

(4)后梁與支撐臂之間通過U型滑道連接,可通過調節(jié)螺釘?shù)乃删o對后梁的前后位置進行移動。

以上零件安裝完成后,可通過前后安裝點的左右滑動將轉向管柱置于左右中心;通過前梁的旋轉和后梁的滑動實現(xiàn)轉向管柱樣件的實車角度安裝,從而在安裝角度和安裝方位上滿足大多數(shù)轉向管柱的需求。

3.2.2 安裝支架結構強度分析

通過SolidWorks軟件的Simulation模塊對安裝支架進行靜應力分析,以驗證安裝支架在試驗中滿足最大潰縮力的需求,其計算公式為

式中:F1為加載力;F2為轉向管柱最大潰縮力;N為安全系數(shù)。

通過對大多數(shù)轉向管柱的最大潰縮力進行了解和分析,假設F2=5 000 N,N≥2,代入公式可得:

F1≥10 0000 N

現(xiàn)以最小加載力10 000 N對安裝支架進行靜應力分析,通過Simulation模塊進行靜應力分析,安裝支架的結構強度滿足要求。

4 潰縮要求及試驗結果分析

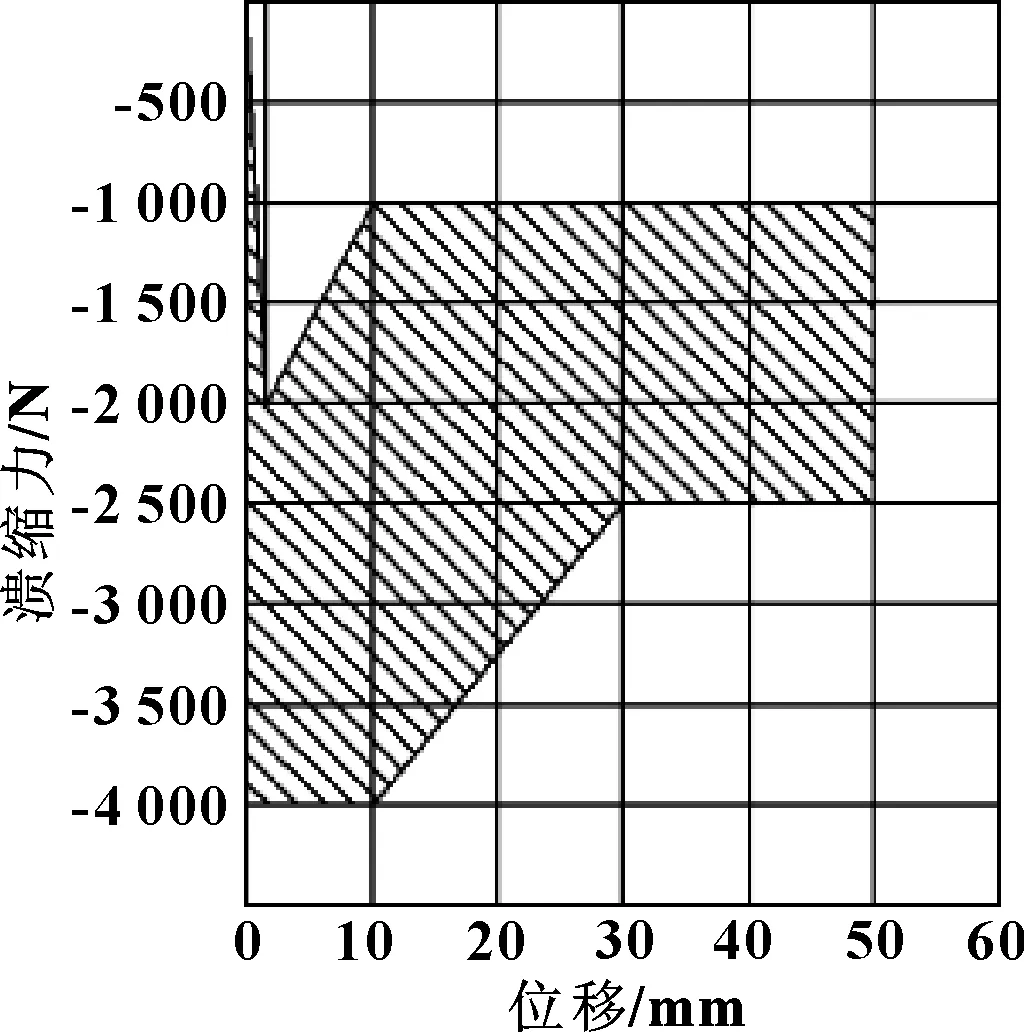

現(xiàn)以某潰縮吸能式轉向管柱試驗為例,試驗要求為:管柱調節(jié)至中間位置,行程速度為50 mm/min,潰縮力曲線應滿足圖6要求,試驗曲線在陰影范圍內,壓潰距離大于50 mm。

圖6 潰縮力與位移關系設計曲線

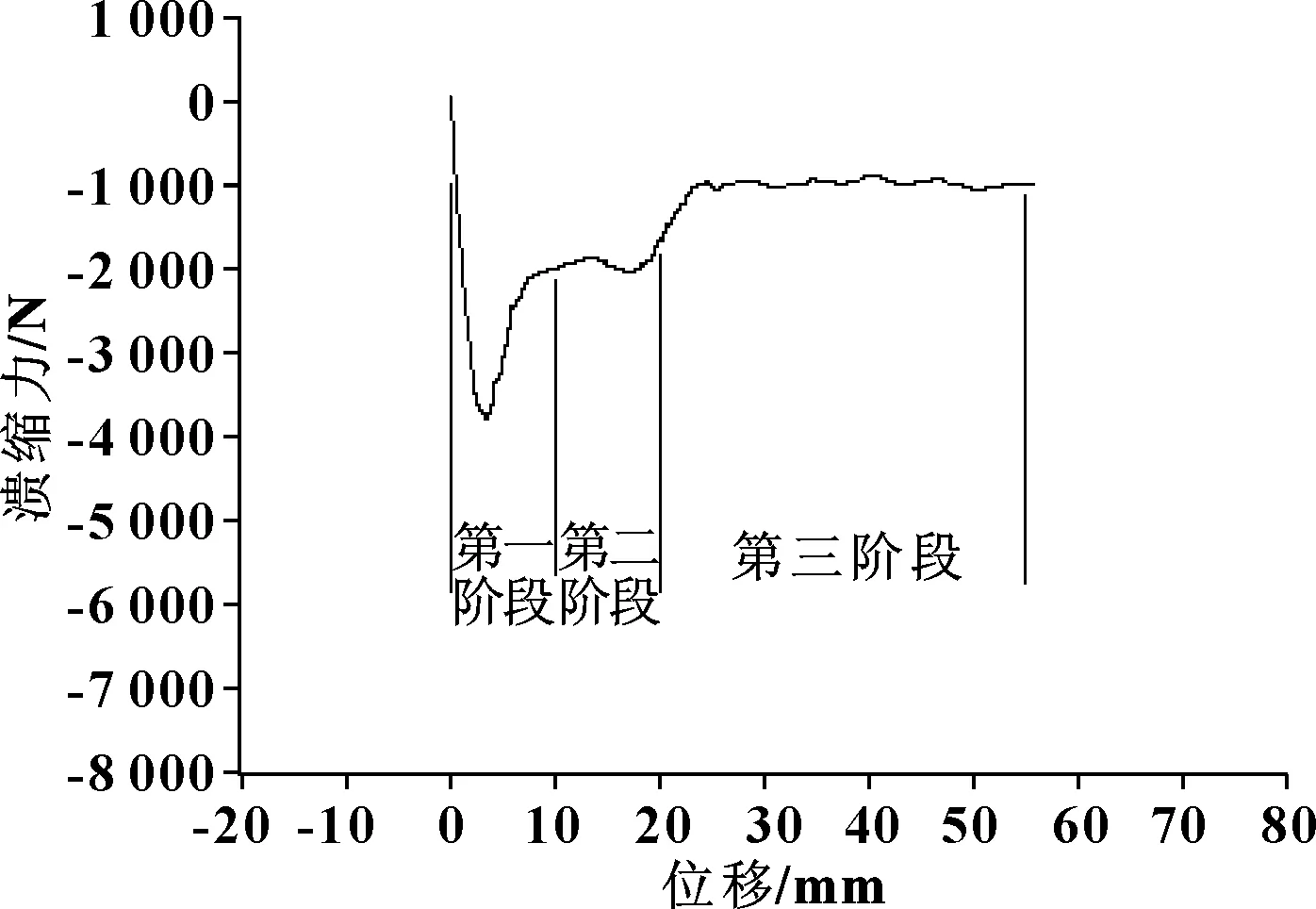

按照圖3中所示意的試驗方案和上文提到的試驗方法,對轉向管柱進行潰縮試驗搭建并測得潰縮力和潰縮行程的關系曲線,如圖7所示。

圖7 潰縮力與位移關系實際曲線

根據(jù)圖7中的潰縮力和位移的關系曲線可以把試驗中潰縮吸能式轉向管柱的潰縮過程分為3個階段,分別為:(1)上安裝支架與注塑剪切塊之間的剪切吸能潰縮;(2)上安裝支架和注塑剪切塊之間的滑動潰縮加上上柱筒和下柱筒之間的滑動潰縮;(3)上安裝支架與注塑剪切塊之間完全脫離后上柱筒和下柱筒之間的滑動潰縮。在這3個階段中,第一階段注塑剪切塊和注塑銷的潰縮吸能為轉向管柱潰縮過程中的主要吸能方式。

第一階段,潰縮力首要由上安裝支架與注塑剪切塊之間的注塑銷所決定,然后是上柱筒和下柱筒之間的連接注塑銷,在直線電動缸加載過程中,注塑銷受剪切力作用斷裂,大小在2 000~4 000 N之間;

第二階段,當?shù)谝浑A段中的注塑銷被完全剪斷后,潰縮力的大小分為兩部分,一部分為上安裝支架和注塑剪切塊之間的滑動摩擦力,另一部分為上柱筒和下柱筒之間的滑動摩擦力,總的大小在1 500~2 500 N之間;

第三階段,當?shù)诙A段中的上安裝支架與注塑剪切塊在潰縮過程中完全脫離后,相互之間不再產(chǎn)生滑動摩擦力,潰縮力主要體現(xiàn)為上柱筒和下柱筒之間的滑動摩擦力,大小在1 000 N左右。

對圖5中的試驗曲線分析可得,轉向管柱的潰縮行程為56 mm,大于設計要求的50 mm,潰縮力與位移關系實際曲線滿足設計要求的理論范圍,由此可以驗證該試驗方法具備很強的可行性,對轉向管柱的潰縮過程能夠較為全面地體現(xiàn)出來。

5 結束語

隨著汽車行業(yè)的高速發(fā)展和汽車的大量普及,安全問題也將受到重視,潰縮吸能式轉向管柱以后在汽車上將會運用得越來越多,由此對汽車轉向管柱潰縮性能的檢測要求也會更加嚴格,試驗方法需更加完善。文中通過對某潰縮吸能式轉向管柱的潰縮試驗方法的探究和潰縮曲線的分析,得出該管柱潰縮過程中的3個潰縮階段,且各個階段的潰縮力和位移的關系均可通過潰縮曲線顯示出來,結果滿足設計理論要求。因此該試驗方法非常適用于轉向管柱潰縮性能驗證性試驗。