普通金切設備自動化改造技術研究與應用

王雷飛,段松松,高 博,伍衛民,劉安寧

(中國一拖集團有限公司大拖裝配廠,河南洛陽 471000)

0 引言

中國一拖集團有限公司大拖裝配廠是生產拖拉機和加工拖拉機核心零部件的主要企業,擁有主要生產設備1015 臺,其中,金切設備528 臺、數控類設備149 臺。中小件兩個加工車間70%設備為普通金切設備,自動化程度和生產效率低,普遍存在1 人1 機現象。生產的合理性、高效性、精確性、靈活性是目前制造業一直追求的方向。對制造業的發展具有積極推動的作用。為了優化資源和節約人工成本,對原有性能較好的機床進行自動化改造。提升這類機床的自動化程度、拓展機床的專門化應用,降低職工勞動強度,提高生產效率,實現1 人多機。通過對比普通機床和數控類設備,總結經驗,針對生產零件結構,不斷改進普通設備自動化性能。下面針對兩類設備的自動化改造過程進行說明。

1 立式鉆床的自動化改造應用

公司小件車間加工拖拉機撥叉、撥頭、差速鎖套等小型零部件,年產量約30 萬件。有各類普通立式鉆床20 多臺,全手動操作,操作工勞動強度大。進給量無法精確控制,產品加工質量問題時有發生,簡易自動化改造是有效的解決方案。

1.1 改造方案

采用步進電機 ZD -3HE2270M、小型渦輪蝸桿減速器RV75-050、驅動器、控制器JIAHFOAXIS -CON/TROL -0800V1.0 等相關電氣元件,自行設計加工傳動水平軸、連接板等機械配件。

1.2 改造步驟

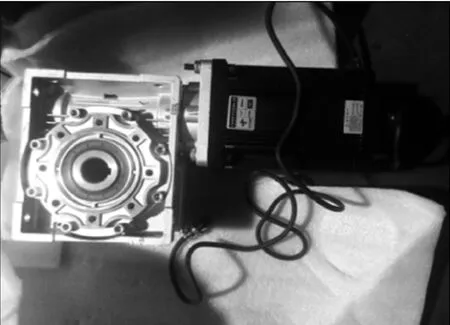

(1)查閱資料,選用步進電機、減速器(圖1)、控制箱(圖2)。

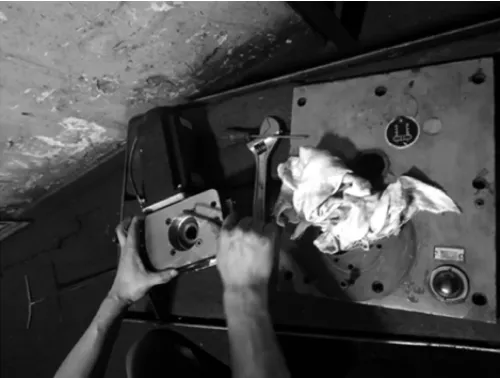

(2)分解Z5140B 立式鉆床進給機構(圖3),拆除不需要的刻度盤等零件(圖4)。

圖1 步進電機和減速器

圖2 控制箱

(3)對原水平軸進行重新設計加工(圖5)。

(4)設計步進電機和加速器安裝的連接板(圖6)

(5)安裝(圖7)。

1.3 改造效果

(1)通過編程控制實現了鉆孔進給機構的自動進刀。

(2)實現了鉆孔進給量的自動化,提高了零件加工質量,減少人為誤差。

(3)提高了生產效率,降低了勞動強度。

(4)創新了一種立式鉆床簡易自動化改造的解決方案。

2 立式、臥式銑床簡易數控化改造應用

中件車間加工拖拉機傳動箱上蓋、動力輸出后蓋等拖拉機核心關鍵件。有各類立式、臥式普通銑床15 臺,加工端面及平面的重要工序。全手動操作,重復性進刀,操作工勞動強度大。

2.1 改造方案

采用2016 款CM45L 系列步進式運動控制,110HCY220A L3S-TK0 步進驅動電機,設計制作了連接過渡法蘭盤、控制電箱等配套零部件。在X、Y、Z向絲杠分別增加步進電機,3個方向增加極限位開關,實現雙極限位保護,配合數控系統達到閉環控制要求。通過簡單編程完成整個加工流程。操作簡單、反應靈敏、故障率低。

圖3 進給機構

圖4 刻度盤、手柄

圖5 原手動水平軸

圖6 安裝連接板

圖7 改造前后

2.2 改造步驟

(1)選用步進電機、控制箱。

(2)檢查舊機床絲杠,將磨損絲杠更換成滾珠絲杠。

(3)拆除原有手動控制的機械轉向機構。

(4)設計各軸連接電機的連接板,便于安裝聯軸節。

2.3 改造效果

(1)實現了鉆孔進給機構的自動進刀編程控制。設備在程序發出動作指令下驅使執行機構。

(2)通過編程精確自動進刀,減少人為誤差,提高了零件加工質量。

(3)1 人操作2 臺設備,提高了生產效率,降低了勞動強度。

(4)創新了一種銑床自動化的改造方案。

(5)采用國際通用的G 代碼編程,方便操作,具有良好操作性。

3 設備自動化改造的意義

(1)節省資金投入。普機設備改造相對于更新數控設備投入少,能達到同樣效果。

(2)提高加工零件質量。通過控制系統、步進電機、滾珠絲杠等精確進刀,代替人工手動操作,減少人為誤差,加工精度更加精確。

(3)提高生產效率。控制系統能實現X、Y、Z 主軸同時進行。加工速度快,減少加工停頓時間,靈活高效。

(4)減少勞動強度。人工操作部分由系統控制。編好程序后,只需人工上下料,無需人工重復進刀。

(5)減少人工成本。改造后通過調整設備工藝布局,可1 人操作2 臺或3 臺設備,大大減少用工數量。

(6)批量化生產。對于加工工序比較簡單,適合成批量生產的工序設備,采用簡化的數控自動控制系統實施改造,既可以實現改造要求,達到數控自動化加工的基本要求,又大大降低改造成本,方便編程、操作,操作性強。