橋臺加固施工技術探討

曹衛軍,白曉紅

(中鐵二局集團有限公司,四川成都 610031)

近年來,隨著我國公路建設事業的蓬勃發展,對公路的通行能力、服務水平等公路交通基礎設施的要求越來越高。橋梁結構作為公路運輸線上的“瓶頸”,由于在長期外界自然環境和使用環境的雙重作用下,以致橋梁結構產生病害、出現缺陷,導致其結構功能逐漸減弱,難以滿足承載力要求,影響橋梁的正常使用。因此,許多工程技術人員和研究團體開始把注意力轉向結構加固這一領域,進行科學地評估橋梁結構損傷的規律和程度,并及時采取有效處理措施,達到延長結構使用壽命的目的。

本文結合某一級公路橋臺加固施工經驗,對一座大橋的橋臺提出加固方案,結合工程實際情況進行了綜合比選,確定了合理、經濟、美觀的加固方案,對以后其它公路橋梁橋臺加固施工有一定的參考價值。

1 工程概況

該橋梁為跨路橋,位于線路直線上,設計荷載為公路-I級。橋臺采用空心橋臺,基礎采用群樁基礎,錐體采用砂卵石填充,預制六邊形混凝土預制塊護面。經檢測,橋臺混凝土強度不足、橋臺和錐體表面出現多處裂縫,嚴重影響了大橋的使用。

2 裂縫原因分析

混凝土作為一種復合型的建筑材料,具有不連續性,所以產生裂縫是必然的。混凝土結構帶裂縫工作是業界的共識。裂縫產生的原因多種多樣,但裂縫的寬度應該加以控制。一般寬度較大的肉眼可見裂縫,和貫穿截面可能引起滲漏的裂縫,由于影響到觀感、密封等使用功能和耐久性,作為缺陷應該加以處理。

3 整治方案

臺身外露部分采用涂刷無機溶膠型滲透結晶型材料進行防護;在空心臺內側對橋臺前墻植筋并包護30 cm厚的收縮補償混凝土;將橋臺空心部分采用收縮補償混凝土填實(僅留排水管檢查空間)。在橋臺前墻基礎及錐體邊緣采用φ108 mm鋼花管注漿封閉。

4 整治施工

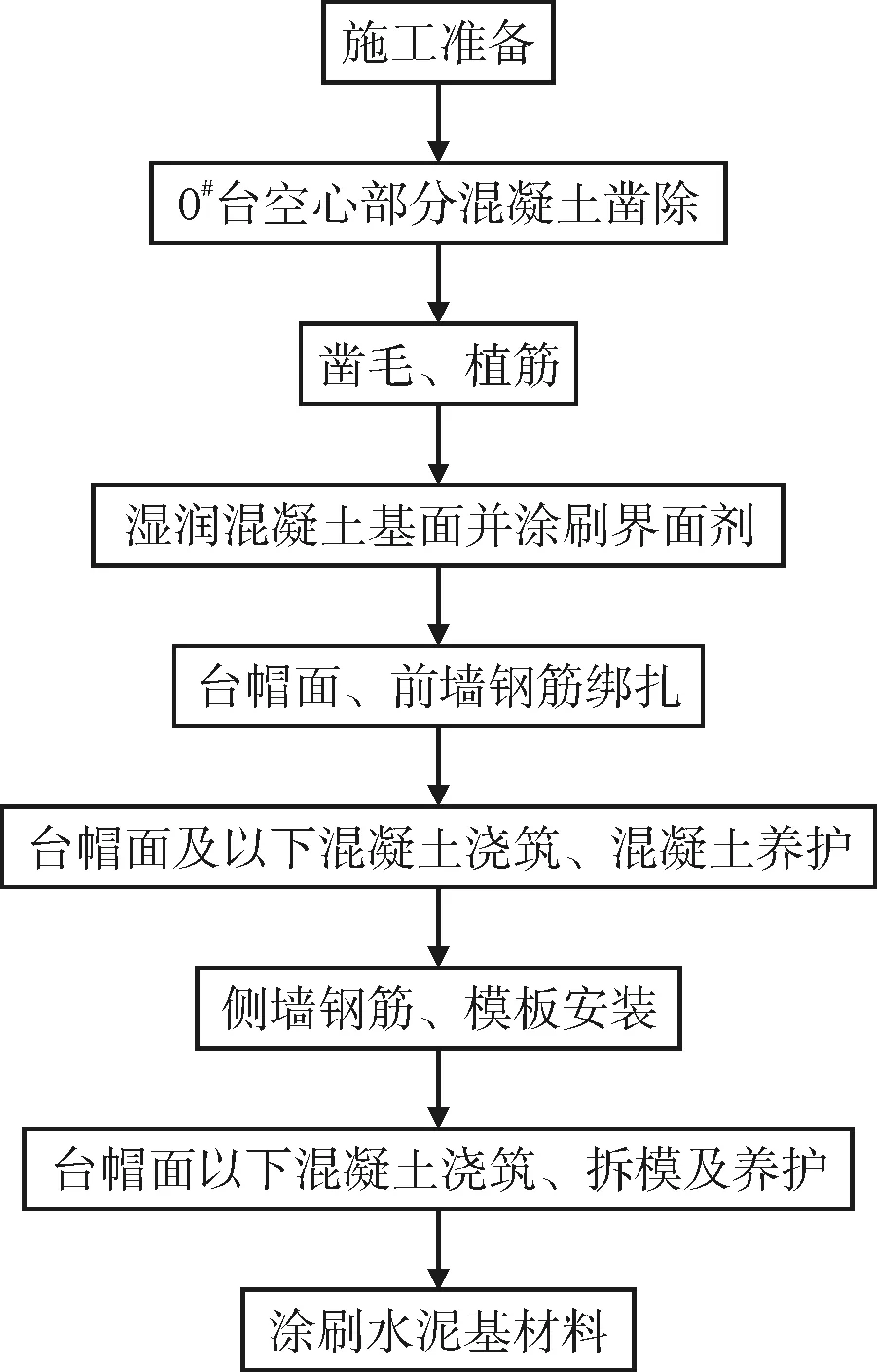

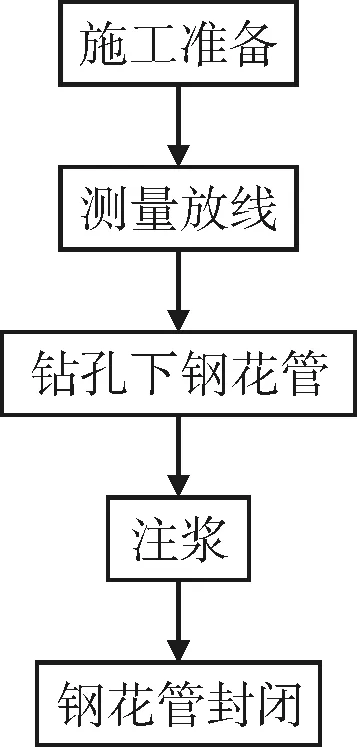

工藝流程見圖1、圖2。

圖1 橋臺整治施工工藝流程

圖2 橋臺帷幕注漿施工工藝流程

4.1 橋臺整冶施工工藝要點

施工前,確保原材料檢驗合格,核對鋼筋及其它材料各項性能指標檢驗滿足相關標準及規范,復核現場實際情況并與交底內容進行對比,及時反饋相應信息。橋臺補強鋼筋按照設計尺寸制作加工完成,運送至現場,存放于箱梁下,做好下墊上蓋措施。

4.1.1 鑿除空心部分混凝土

人工使用風鎬鑿除橋臺空心部分回填的C15混凝土,鑿除的混凝土應使用編織袋裝好運輸至指定地點棄置,鑿除混凝土時不應破壞橋臺其它部位混凝土。

4.1.2 鑿毛

對清空后的橋臺空心部分進行鑿毛,除排水管檢查空間范圍內的上半部分后墻不鑿毛外其余均應進行機械鑿毛處理,鑿毛區域邊緣應保持齊平,機械鑿毛保證新鮮混凝土面積不小于90 %,不得出現空白區域,鑿毛過程中應及時采用高壓水及鋼絲刷清潔接觸面。保證處理后的基層凹凸高差達到0.6~1 cm,接觸面清潔、干燥,無異物,不起皮及無過大凹凸,無空鼓、蜂窩、麻面、浮渣和油污。

4.1.3 鉆孔植筋

植筋鉆孔前,先用鋼筋探測儀探測鋼筋水平、豎向關鍵節點位置,畫出鋼筋標識框格線,用以指導鉆孔施工。用鉆孔機具在設計植筋位置水平鉆設φ25 mm深0.31 m的孔洞(若觸碰鋼筋可略微移動位置),高壓空氣管插入孔洞底部吹出殘留物,再用毛刷擦刷孔壁,吹風、擦刷過程進行三次,確保孔洞潔凈;然后用注膠管將植筋膠從孔底開始注射,注入至孔洞的2/3處。

植筋前進行植筋強度的拉拔試驗,現場人員配合試驗人員按要求植筋作業、養護、試驗,相應參數滿足GB 50367-2013《混凝土結構加固設計規范》要求。植筋時,對準孔中央沿同一方向旋轉鋼筋,并緩慢插入,盡可能排除孔中空氣,以確保鋼筋表面與藥劑充分結合。鋼筋植入完畢時,鋼筋與孔壁之間的孔隙應由藥劑充分填滿。在植筋膠固化前,嚴禁觸碰、擾動鋼筋。

4.1.4 濕潤混凝土基面并涂刷界面劑

待植筋膠完全固化后,使用高壓水對接觸面進行沖洗,充分濕潤接觸面后涂刷混凝土界面劑,涂刷界面劑時應使用毛刷順著鑿毛后的混凝土面來回涂刷,應保證涂刷面積不低于95 %、涂刷次數不低于2次,保證新舊混凝土粘接可靠。

4.1.5 臺帽面、前墻、側墻鋼筋綁扎

鋼筋表面應潔凈、平直、無局部彎折,使用前將表面油膩、銹蝕等清除干凈。橋臺空心部分僅在前墻內側和側墻上部及臺帽頂面設置鋼筋網,鋼筋網應與植入的鋼筋綁扎牢固,并形成穩定的鋼筋骨架。

4.1.6 混凝土澆筑

橋臺空心部分混凝土的澆筑應在整個截面內按先中間后兩邊的順序進行分層澆筑,應在下層混凝土初凝前澆筑完上層混凝土,分層應保持水平,分層厚度按30 cm控制。臺身空心部分使用泵管進行混凝土澆筑,采用插入式振搗器振搗混凝土時,要求快插慢拔,以混凝土表面呈水平,不下沉,無氣泡冒出,表面泛漿為宜,保證振搗密實,嚴防漏振及過振。在前墻鋼筋較密處,應采用φ50 mm、φ70 mm振搗棒進行搗固,避免出現漏振等現象。混凝土振搗完成后,應及時修整、抹平混凝土表面,抹面時嚴禁灑水。

4.1.7 模板安裝、拆除及養護

模板使用18 mm厚竹膠板,模板接縫處使用雙面膠帶粘接,以防止漏漿;模板安裝好后施工人員應使用水平尺、卷尺對模板軸線、水平位置進行檢查,符合要求后使用對拉桿對模板進行加固。

非承重模板應在混凝土強度達到2.5 MPa以上,其表面及棱角不致因拆模而受損時方可拆除,拆模過程中注意不碰落邊角混凝土。

補強混凝土結構采用灑水加外包土工布方式進行養護,時間不少于14 d。

4.1.8 涂刷水泥基材料

水泥基原液使用前,應充分攪拌均勻后進行噴涂。噴涂時應劃分區段,噴具左、右運行,當立面的水泥基滲透結晶材料開始流淌時應加快噴具的運行速度、加大噴嘴至墻面的距離,第二區段的噴涂應覆蓋前一區段150 mm,防止漏噴、漏涂。噴涂施工前,先在混凝土基面噴灑清水,濕潤、清洗,干燥后開始進行水泥基滲透結晶涂料的噴涂,若有局部混凝土基面的涂料滲透較快時,應及時補噴。在噴涂施工后5 h噴灑清水進行養護,加快涂料的滲透速度,增加結晶的完善程度。

4.2 橋臺帷幕整治施工工藝要點

施工前,按照設計圖紙要求提前將鋼花管加工好運輸至現場,材料進場后應復核材料是否按要求加工,鋼花管壁厚、長度、材質應符合相應規范、設計文件要求。

4.2.1 測量放線

鉆機進場就位后,根據設計圖使用全站儀將孔位逐一定位并用紅油漆標識清楚。

4.2.2 鉆孔及下鋼花管

使用3臺CK-180型地質鉆機同時進行鉆孔作業,1臺從梁下向線路兩側鉆孔,另外2臺分別從錐體左右側往梁下進行鉆設。鉆孔、清孔完成后立即將加工好的鋼花管下入孔中防止塌孔。鋼花管下入后應在鋼花管內再下入一根等長的φ100 mm PVC管防止鉆設下一孔時竄孔堵塞鋼花管。

4.2.3 注漿

橋臺帷幕注漿配合比為水灰比1∶1的水泥漿。注漿前抽出PVC管并再次檢查孔內沉渣厚度,若大于5 cm應再次清孔。注漿壓力為1.0~2.0 MPa,注漿時應確保注漿壓力不低于1.0 MPa,待鋼花管尾部10 cm止漿段冒出大量水泥漿時繼續保持壓力1 min即可停止注漿。

4.2.4 鋼花管封閉

注漿完成后將鋼花管外露不均勻部分切割均勻,使用C25混凝土包封鋼花管外露部分。

5 結束語

此處橋臺加固工作自進場開始至工程全部竣工,歷時一個多月,經檢測驗收,各項指標達到了設計要求。整治后,公路恢復運營至今,各加固部位使用狀態良好,說明整治措施是有效的。